Навигация

СПЕЦИАЛЬНАЯ ЧАСТЬ

2 СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1Механический расчет магистрального газопровода

Цель расчета: Определить номинальную толщину стенки газопровода и подобрать трубу.

Исходные данные:

Диаметр газопровода, Dм, мм – 1420

Рабочее проектное давление Р, МПа – 7,5

Категория участка газопровода – ΙΙΙ

Температурный перепад Δt, ºC – 45

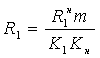

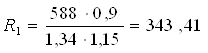

1) Задаем ориентировочно характерными для данного диаметра труб (марок стали), выпускаемых промышленностью значений предела, прочности δвр =588 МПа и определяем нормативные сопротивления растяжению (сжатию) металла труб и сварных соединений R1, Мпа:

(2.1)

(2.1)

Где ![]() - δвр = 588 МПа;

- δвр = 588 МПа;

m – коэффициент условий работы, принимается в зависимости от категории участка газопровода, m= 0,9;

К1 – коэффициент надежности по материалу, зависит от способа изготовления трубы, К1 = 1,34;

Кн – коэффициент надежности по назначению газопровода, зависит от давления, Кн = 1,15.

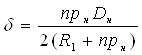

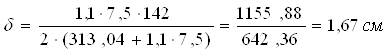

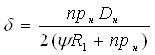

2) Определяем толщину стенки газопровода δ, см.

(2.2)

(2.2)

Где n – коэффициент надежности по нагрузке - внутреннему рабочему давлению в трубопроводе – принимается n=1,1;

![]() - проектное рабочее давление

- проектное рабочее давление ![]() =7,5 МПа

=7,5 МПа

![]() - наружный диаметр газопровода,

- наружный диаметр газопровода, ![]() = 142 см.

= 142 см.

По полученному результату выбираем толщину стенки трубы по сортаменту и проверяем выбранную трубу на наличие продольных осевых сжимающих напряжений, МПа, определяемых от расчетных нагрузок и воздействий с учетом упругости работы металла труб. Ориентировочно выбираем трубу Харцизского трубного завода ТУ 14-3-1938-2000 1420 х 18,7мм.

3) Определяем внутренний диаметр трубы Dвн, мм:

![]() (2.3)

(2.3)

Где Dн - наружный диаметр трубы;

δн – выбранная по сортаменту толщина стенки трубы;

Dвн = (1420 -2· 18,7) = 1382,6мм.

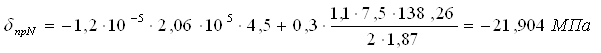

4) Проверяем выбранную трубу на наличие продольных осевых напряжений, МПа:

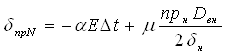

(2.4)

(2.4)

Где α – коэффициент линейного расширения металла трубы, α = 1,2 · ![]() ;

;

E – переменный параметр упругости (модуль Юнга), E= ![]()

Δt – расчетный температурный перепад, ºC ;

μ- коэффициент поперечной упругой деформации: Пуассона, в стадии работы металла, μ= 0,3;

δн – толщина стенки выбранной трубы, см;

Dвн - внутренний диаметр трубы, см.

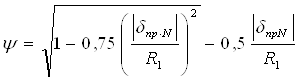

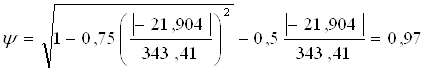

5) Поскольку результат отрицателен, то толщину стенки необходимо скорректировать. Для этого рассчитываем значение поправочного коэффициента ψ:

(2.5)

(2.5)

Где ![]() - продольное осевое сжимающее напряжение берется по модулю из предыдущего расчета; МПа;

- продольное осевое сжимающее напряжение берется по модулю из предыдущего расчета; МПа;

R1 - нормативные сопротивления растяжению (сжатию) металла труб и сварных соединений, МПа.

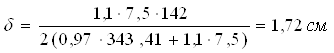

6) Подставив полученные значения поправочного коэффициента, определим стенку трубы с учетом продольных осевых напряжений, см:

(2.6)

(2.6)

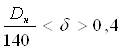

6) В заключении проверяем выбранную трубу с точки зрения технологии сварочно-монтажных работ.

(2.7)

(2.7)

1,01<1,87>0,4

Вывод: По результатам расчета возникающие в трубе продольные напряжения не опасны и выбранная нами труба полностью соответствует заданным параметрам.

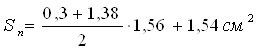

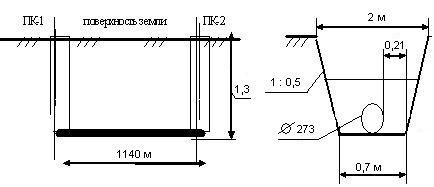

2.2 Расчет необходимого количества материалов для сооружения участка газопровода

Цель расчета: Подобрать электроды и рассчитать необходимое их количество для сварки участка магистрального газопровода.

Исходные данные:

Труба Харцизского трубного завода

с пределом прочности 588 МПа (60 кгс/мм²)

Труба диаметром – 1420 мм

Толщина стенки – 18,7 мм

Электроды с основным видом покрытия.

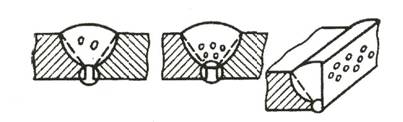

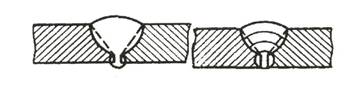

1) Корневой слой шва выполняется электродами 3мм, а заполняющие слои шва - облицовочный и подварочный – электродами 4 мм. Исходя из толщины стенки трубы (18мм), количество заполняющих слоев будет равно 4. Корневой слой шва выполняем электродами Шварц 3К диаметром 3мм, а заполнение, облицовку и подварку электродами Кессель 5520 диаметром 4мм.

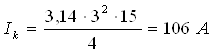

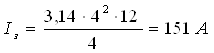

2) По диаметру электрода и допустимой плотности тока рассчитываем сварочный ток для сварки корневого и других слоев шва:

Для корневого слоя электродами диаметром 3 мм:

(2.8)

(2.8)

Где dэ - диаметр электрода, мм;

j – допустимая плотность тока для электрода Д=3 мм, А/мм, j=15А/мм²

Для заполняющих, подварочного и облицовочного слоев шва электродами Д=4мм:

(2.9)

(2.9)

Где dэ - диаметр электрода, мм;

j – допустимая плотность тока для электрода Д=4 мм, А/мм², j=12А/мм²

Принимаем:

Величина зазора между кромками труб - а = 3мм.

Высота притупления - hк = 3мм

Ширина подварочного шва - Cпод = 10мм

Высота подварочного слоя шва - hпод = 2мм

Высота облицовочного слоя шва - hо = 2мм.

Отсюда площадь подварочного слоя шва:

![]() (2.10)

(2.10)

![]()

Где Спод – ширина подварочного слоя шва, см;

hпод – высота подварочного слоя шва, см.

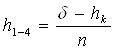

3) Определяем толщину каждого из заполняющих слоев шва:

(2.11)

(2.11)

Где ![]() - толщина стенки трубы, мм;

- толщина стенки трубы, мм;

hк- высота притупления, мм;

n- количество заполняющих слоев шва.

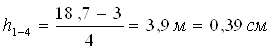

4) Толщина всех заполняющих слоев шва будет:

![]() (2.12)

(2.12)

![]()

Где n – количество заполняющих слоев шва:

![]() - толщина одного заполняющего слоя шва, см.

- толщина одного заполняющего слоя шва, см.

5) Площадь корневого слоя шва находим по формуле:

![]() (2.13)

(2.13)

![]()

Где a- величина зазора между кромками труб, см.

6) Так как угол разделки кромок составляет 30º, ширина внешнего заполняющего слоя будет:

![]() (2.14)

(2.14)

![]()

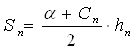

7) Рассчитаем площадь заполняющих слоев шва:

(2.15)

(2.15)

8) Ширина облицовочного шва будет:

![]() (2.16)

(2.16)

![]()

9) Площадь облицовочного шва будет:

![]() (2.17)

(2.17)

![]()

Где ho – высота облицовочного слоя шва.

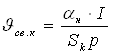

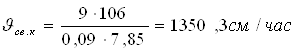

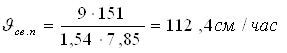

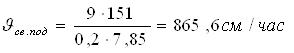

10) Определяем скорость сварки корневого слоя шва:

(2.18)

(2.18)

Где αн – коэффициент наплавки, характеризующий удельную производительность процесса наплавки, г/(Ач), αн =9;

I – сварочный ток, А;

S – площадь поперечного сечения шва, см²;

P – плотность наплавленного металла, г/см³. Для трубной стали принимается 7,85 г/см³.

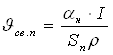

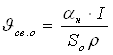

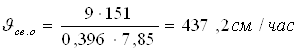

11) Аналогично определяем скорость сварки заполняющих, облицовочного и подварочного швов:

(2.19)

(2.19)

(2.20)

(2.20)

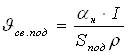

(2.21)

(2.21)

По диаметру трубы рассчитываем длину сварочного шва:

L = 2πR (2.22)

L = 2 · 3,14 · (142: 2) = 445,88 см

Разделив стык на 4 зоны, получим:

Нижнее положение – 111,47 см

Вертикальное положение – 222,94см

Потолочное положение – 111,47см

Далее расчет ведем для наиболее удобного положения нижнего

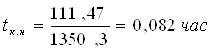

12) Определяем время горения электрода:

(2.23)

(2.23)

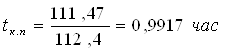

(2.24)

(2.24)

(2.25)

(2.25)

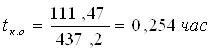

(2.26)

(2.26)

13) Определяем количество наплавленного металла:

![]() (2.27)

(2.27)

![]()

![]() (2.28)

(2.28)

![]()

![]() (2.29)

(2.29)

![]()

![]() (2.30)

(2.30)

![]()

14) Принимая удельный расход электродов на 1кг наплавленного металла при сварке 1,65, рассчитываем расход электродов для нижнего положения.

Для электродов 3мм (корневой шов)

![]() (2.31)

(2.31)

![]()

Для электродов 4мм

![]() (2.32)

(2.32)

![]()

16) Рассчитаем расход для других положений сварки:

![]() (2.33)

(2.33)

![]()

![]() (2.34)

(2.34)

![]()

![]() (2.35)

(2.35)

![]()

![]() (2.36)

(2.36)

![]()

17) Проссумировав результаты, получим расход электродов на весь стык:

![]() (2.37)

(2.37)

![]()

![]() (2.38)

(2.38)

![]()

18) Учитывая потери металла при зашлифовке и неполное сгорание электрода, уточняем количество:

Н = 1,2·1,14·Н (2.39)

Н3 = 1,2·1,14·0,55= 0,75кг

Н4 = 1,2·1,14·13,58= 18,57кг

19) На сварку всего газопровода понадобится:

Н3 = 0,75·2083 =1562,3кг

Н4= 18,57·2083 = 38681,3кг

Вывод: Для сварки всего участка магистрального газопровода протяженностью 25 км из трубы диаметром 1420х 18,7мм понадобится: электродов 3 мм – 1562,3кг; для электродов 4 мм – 38681,3кг. А так как используемая для сооружения участка газопровода труба имеет заводское изоляционное покрытие, то понадобятся только термоусадочные манжеты в количестве равном количеству сварных стыков труб – 2083.

Похожие работы

... газа на линейных кранах, продувать конденсатосборники и т. п.; - ликвидировать аварии и неисправности на линейной части газопровода, ГРС, КС; - участвовать в проведении капитальных ремонтов магистрального газопровода; - осуществлять своевременный ремонт грунтового основания и насыпей, а также проводить мероприятия по предотвращению эрозионного размыва грунтов; ...

... необходимо наносить после просушки предыдущего слоя. 6.22. Защиту от коррозии опорных и других металлоконструкций надземных трубопроводов необходимо выполнять в соответствии со СНиП 3.04.03-85. Контроль качества изоляционных покрытий 6.23. Качество изоляционных покрытий магистральных трубопроводов должен проверять подрядчик в присутствии представителя технадзора заказчика по мере их нанесения, ...

... кг. где: G - масса монтируемой трубы, кг; i - количество труб в плети, м; nк - количество кранов применяемых для монтажа плети, принимают не менее двух. строительный монтажный газопровод подземный Qс = 459,9 * 4 / 2 = 919,8 кг. По полученным данным выбираем грузозахватное приспособление марки ТП – 630 со следующими техническими характеристиками: Грузоподъемность, ...

... Анализ причин возможной деформации говорит о том, что уровень НДС идеальный. Поэтому данный участок требует контроля своего положения но не требует немедленной реконструкции. 3. контрольно-измерительные приборы и автоматика 3.1. Электрохимическая защита от коррозии внутриплощадочных коммуникаций КС и шлейфов Защитный потенциал подземных коммуникаций КС создается с использованием одной ...

0 комментариев