Навигация

Технология конструкционных материалов

Министерство образования Российской Федерации

Южно-Уральский Государственный Университет

Кафедра “Станки и инструмент”

Пояснительная записка к курсовой работе

по курсу “Технология конструкционных материалов”

170104-2007-190-18 ПЗ

| Нормоконтролер __________________________

“____” _____________2007г.

| Руководитель доцент, к.т.н. Савинская В.Г.

“____” _____________2007г. Автор работы студент группы МТ-190

Гуляков А.О.

“____” _____________2007г. Работа защищена с оценкой __________________________

“____” _____________2007г. |

ЧЕЛЯБИНСК 2007

План:

ВВЕДЕНИЕ

1. Холодное деформирование

2. Конструкционные материалы

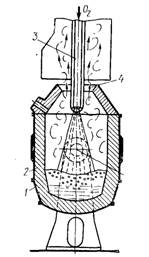

3. Сущность процесса горячей объёмной штамповки, области её

применения

4. Оборудование

5. Разработка поковки и технологические операции получения поковки

6. Обработка детали резанием

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

Аннотация

Пояснительная записка к курсовой работе по курсу “Технология конструкционных материалов”: Курсовая работа. – Челябинск: ЮУрГУ, 2007. – 22 стр. с ил.

Библиография литературы – 4 наименования, 5 листов чертежей формата А4.

В работе обзорно изложены различные способы штамповки деталей и приведены схемы.

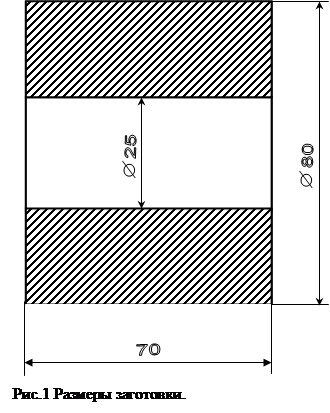

В работе изложена последовательность изготовления штамповочных форм. Для заданной конфигурации детали, согласно полученным в ходе расчета значениям, разработана матрица, пуансон и прочая оснастка.

Настоящая работа проведена для полученных теоретических знаний основополагающих аспектов штамповочных процессов в рамках учебной программы курса “Технология конструкционных материалов”.

Введение

В современных условиях развития общества одним из основных факторов технологического процесса в машиностроении является совершенствование технологии производства. Коренное преобразование производства возможно в результате создания более совершенствованных средств туда, разработки принципиально новых технологий.

Развитие и совершенствование любого производства в настоящее время связано с его автоматизацией, создание робототехнических комплексов, широким использованием вычислительной техники, применением станков с числовым программным управлением. Все это составляет базу, на которой создаются автоматизированные системы управления, становятся возможными оптимизация технологических процессов и режимов обработки, создание гибких автоматизированных комплексов.

Важным направлением научно – технического прогресса является также создание и широкое использование новых конструкционных материалов. В производстве все шире используется сверхчистые, сверхтвердые, жаропрочные, композиционные, порошковые полимерные и другие материалы, позволяющие резко повысить технический уровень и надежность оборудования. Обработка этих материалов связана с решением серьезных технологических вопросов.

Создавая конструкции машин и приборов, обеспечивая на практике их заданные характеристики и надежность работы с учетом экономических показателей.

Описание технологических процессов основано на их физической сущности и предваряет сведения о строении и свойствах конструкционных материалов. Основные методы обработки конструкционных материалов: литье, обработка давлением, сварка и обработка резанием. Эти методы в современной технологии конструкционных материалов характеризуется многообразием традиционных и новых технологических процессов, возникающих на их слиянии и взаимопроникновении.

1. Холодное деформирование

Обычно под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Для металлов и сплавов, применяемых при штамповке, такой процесс деформирования соответствует условиям холодной деформации.

Холодную штамповку можно разделить на объемную штамповку (сортового металла) и листовую штамповку (листового металла) Разделение целесообразно из-за различия технологии штампования и отличия самих штампов.

Рассмотрим холодную объемную штамповку.

Холодная объемная штамповка

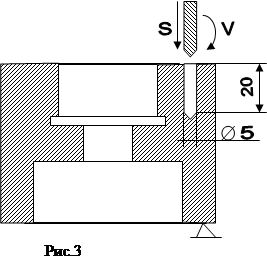

При холодном выдавливании заготовку помещают в полость, из которой металл выдавливают в отверстия, имеющиеся в рабочем инструменте. Выдавливание обычно производят на кривошипных или гидравлических прессах в штампах, рабочими частями которых является пуансон и матрица.

Холодное выдавливание

Способы холодного выдавливания:

1. прямое

2. обратное

3. боковое

4. комбинированное

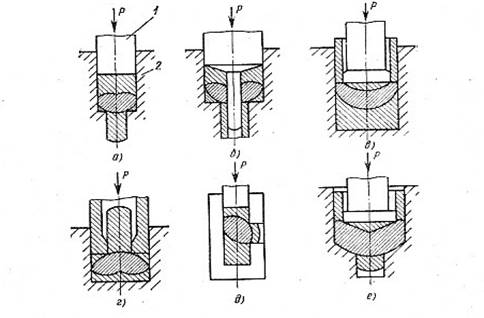

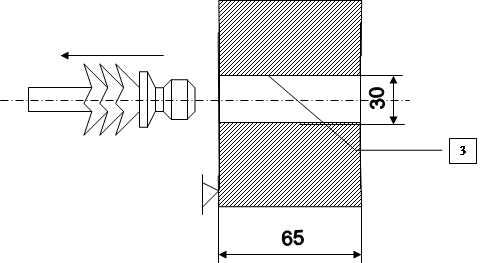

1. При прямом выдавливании (рис.1, а) металл вытекает в отверстие, расположенное в донной части матрицы 2, в направлении, совпадающим с направлением движения пуансона 1 относительно матрицы. Так можно получать детали типа стержней с утолщениями. Зазор между пуансоном и цилиндрической частью матрицы должен быть достаточно мал для того, чтобы металл не вытекал в него.

Если на торце пуансона (рис.1, б) имеется стержень, перекрывающий отверстие матрицы до начала выдавливания, то металл выдавливается в кольцевую щель между стержнем и отверстием матрицы. В этом случае прямым выдавливанием можно получать детали типа трубки с фланцем.

2. При обратном выдавливании направление течения металла противоположно движению пуансона относительно матрицы. Наиболее часто встречающейся схемой обратного выдавливания является схема, при которой металл может вытекать в кольцевой зазор между пуансоном и матрицей (рис.1, в). По такой схеме изготовляют полые детали типа туб (корпуса тюбиков), экранов радиоламп и др.

Реже применяют схему обратного выдавливания, при которой металл выдавливается в отверстие в пуансоне, для получения деталей типа стержня с фланцем (рис.1, г).

3. При боковом выдавливании металл вытекает в отверстие боковой части матрицы в направлении, не совпадающем с направлением движения пуансона (рис. 1, д). Таким образом можно получить детали типа тройников, крестовин и т.п. В этом случае, чтобы обеспечить удаление заготовки после штамповки, матрицу выполняют состоящей из двух половинок с плоскостью разъема, совпадающей с плоскостью, в которой расположены осевые линии заготовки и получаемого отростка.

4. Комбинированное выдавливание характеризуется одновременным течением металла по нескольким направлениям и может быть осуществлено по нескольким из ранее рассмотренных схем холодного выдавливания (рис.1, е).

Рис. 1.

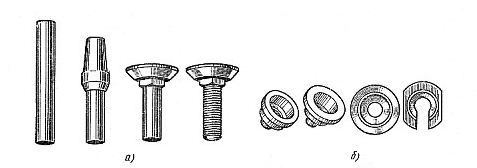

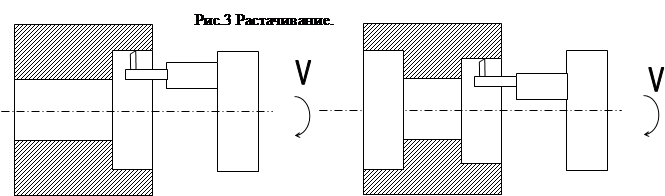

Холодная высадка

Холодную высадку выполняют на специальных холодновысадочных автоматах. Штампуют от прутка или проволоки. Используются заготовки диаметром 0,5 – 40 мм из черных и цветных металлов, а так же детали с местными утолщениями сплошные и с отверстиями (заклепки, болты, винты, гвозди, шарики, ролики, гайки, звездочки, накидные гайки и т.п.). На рис 2 показаны последовательные переходы штамповки двух характерных деталей.

Штамповкой на холодновысадочных автоматах обеспечивается достаточно высокая точность размеров и хорошее качество поверхности, вследствие чего некоторые детали не требуют последующей обработки резанием. Так, в частности, изготовляют метизные изделия (винты, болты, шпильки), причем и резьбу получают на автоматах обработкой давлением – накаткой.

Штамповка на холодновысадочных автоматах обладает большой производительностью и характеризуется высоким коэффициентом использования металла.

рис. 2.

рис. 2.

Холодная штамповка в открытых штампах

Холодная штамповка в открытых штампах заключается в придании заготовке формы детали путем заполнения полости штампа металлом заготовки. Схема холодной штамповки аналогична схеме горячей объемной штамповки.

Холодной объемной штамповкой можно изготовлять пространственные детали сложных форм (сложные и с отверстиями). Холодная объемная штамповка обеспечивает так же получение деталей со сравнительно высокой точностью размеров и качеством поверхности. Это уменьшает объем обработки резанием или даже исключает ее. Так как штампуют обычно за один ход ползуна пресса, то холодная штамповка (даже при использовании нескольких переходов со своими штампами) характеризуется большей производительностью по сравнению с обработкой резанием. Однако, учитывая, что изготовление штампов трудоемко и дороже изготовления инструментов, используемого при обработке резанием, холодную штамповку следует применять при достаточно большой серийности производства.

Похожие работы

... и высоколегированные (содержание добавок больше 10%). Коррозия железоуглеродистых сплавов Так как значение данных сплавов в производстве столь велико, то исходя из этого, борьба с коррозией этих материалов имеет большое практическое значение. Сталь и чугун обладают невысокой коррозионной стойкостью в агрессивных средах вследствие своей физической и химической неоднородности. В их состав ...

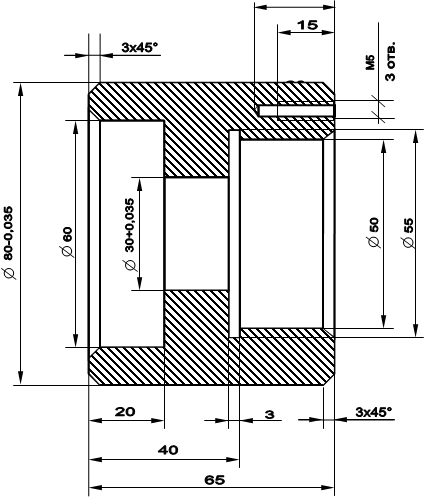

... , обрабатываемые по 6-ому классу точности (RA=2,5) являются остновными, то есть по ним присходит соединение втулки с другими деталями. Втулку в основном изготавливают из конструкционных и легированных сталей, отвечающих требованиям высокой точности, хорошей обрабатываемости, малой чувствительности к конструкционным напряжениям, повышенной износостойкостью. Втулка работает без смазки; ...

... кремнезема в зернах заполнителя, а бетон с хлористыми солями – в железобетонных конструкциях. 3. Классификация качественных углеродистых сталей по назначению и их маркировка. Сталь – основной конструкционный материал, применяемый в строительстве. По химическому составу стали подразделяют на углеродистые и легированные. Углеродистые стали содержат железо, углерод и примеси (марганец, ...

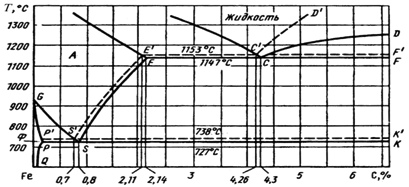

... большая часть графитизируется в виде пластинчатого графита, а содержание углерода в виде цементита составляет не более 0,8 %. У серых чугунов хорошие технологические и прочностные свойства, что определяет широкое применение их как конструкционного материала. Половинчатые чугуны — занимают промежуточное положение между белыми и серыми чугунами, и в них основное количество углерода (более 0,8 %) ...

0 комментариев