Навигация

Разработка процесса изготовления поковки методом горячей объемной штамповки на КГШП

5. Разработка процесса изготовления поковки методом горячей объемной штамповки на КГШП

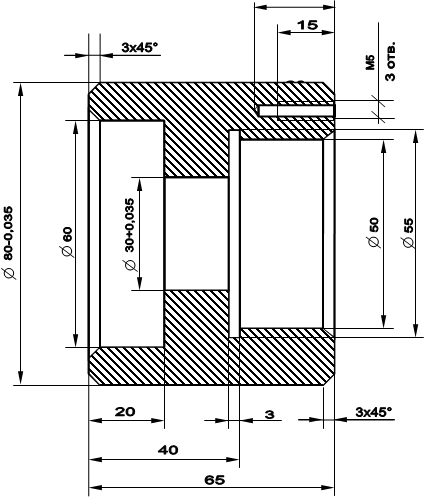

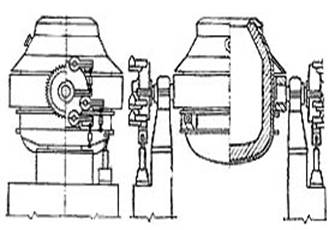

Итак, нам нужно изготовить поковку. Горячая объемная штамповка на КГШП – самый лучший способ изготовления поковки для данной детали.

Я выбираю штамповку в открытом штампе.

Поковка

Решение:

Найдем объем детали, а затем и заготовки:

Объем детали

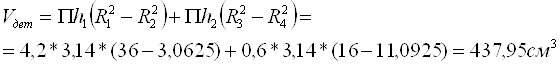

Объем поковки

![]()

Масса поковки

![]()

Исходный объем заготовки с учетом расходного коэффициента металла

![]()

Масса исходной заготовки

![]()

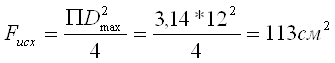

Наибольший диаметр поковки 120 мм, тогда площадь поперечного сечения:

![]()

Длинна заготовки

![]() , при этом условии будет затруднена отрезка заготовки.

, при этом условии будет затруднена отрезка заготовки.

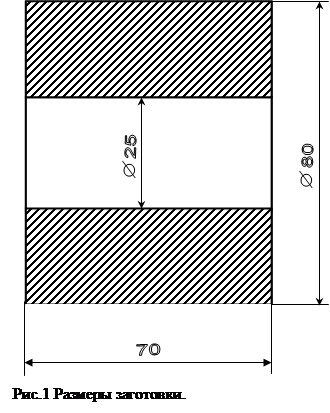

В качестве сырья используем сталь горячекатаную, круглого сечения.

Диаметр сортамента и длину заготовки вычислим из условия:

1,25<![]() <2,5

<2,5

т.е. целесообразнее всего будет использовать сортамент круглого сечения диаметром 72мм.

При массе 6,012кг, заготовка будет иметь длину 18,8см

![]() = 1,57

= 1,57

Отрезка детали проводится специальными кривошипными пресс-ножницами

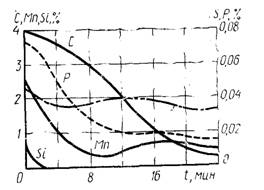

Способ нагрева заготовки и температурные режимы поковки

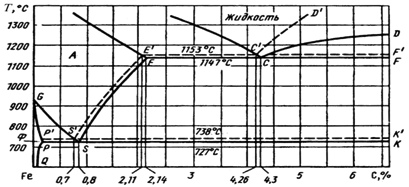

При нагреве металла с повышением температуры уменьшается его временное сопротивление, а относительное удлинение увеличивается. Таким образом, при деформировании стали, нагретой, например, до температуры 1200°С, можно достичь большего формоизменения при меньшем усилии, чем при деформировании ненагретой стали.

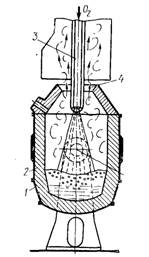

Устройства, в которых металл нагревают перед обработкой давлением, можно подразделить на нагревательные печи и электронагревательные устройства.

Для нагрева нашей заготовки будем использовать индукционный способ, так как он быстр и практически не дает окалины.

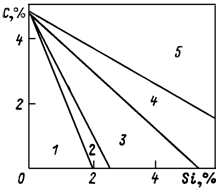

Материал детали – сталь15.

Начальная температура - 1300°С

Окончание, не выше 800°С, не ниже 700°С

Нагрев будет длиться около 15мин. Охлаждение – на воздухе.

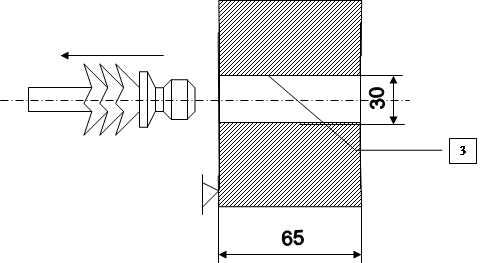

Для упрощения дальнейшей штамповки, применяем осадку заготовки на специальном осадочном штампе.

Далее следует, собственно, сам процесс горячей объемной штамповки.

Она будет производиться в один ручей, так штамповка невысокого уровня сложности.

После штамповки следует несколько переходов

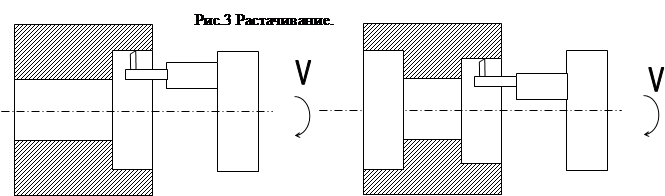

1) Обрезка заусенца. Она выполняется с помощью штампов, устанавливаемых на кривошипных прессах.

2) Пробитие перемычки. Осуществляется так же с помощью специального штампа на КГШП.

Необязательными процессами являются:

Правка поковки. Эту операцию выполняют для устранения искривлений осей и искажения поперечных сечений, образующихся при затруднённом извлечении поковок из штампа, после обрезки заусенца, а также после термической обработки. Крупные поковки и поковки из высокоуглеродистых и высоколегированных сталей правят в горячем состоянии, либо в чистовом ручье штампа, либо на обрезном прессе, либо на отдельной машине. Мелкие поковки можно править в холодном состоянии после термической обработки на специальном оборудовании (обычно на фрикционных молотах с доской), в правочных штампах, ручьи которых изготовляют по чертежу холодной поковки.

Очистка поковок от окалины.

Очистка обеспечивает условие работы режущего инструмента при последующей механической обработке, а также контроль поверхности поковок. Очистку производят несколькими способами: в барабанах, дробью, травлением.

Исходные и расчетные данные:

1. Масса поковки (расчетная) G = 5,465кг

2. Расчетный коэффициент ![]() = 1,6

= 1,6

3. Класс точности - ![]()

4. Группа стали - ![]()

5. Средняя доля С в стали – 0,15%

6. Степень сложности – С1

7. Размеры описывающей поковку фигуры (цилиндр):

· Диаметр 120*1,05 = 126мм.

· Высота 48*1,05 = 50мм

7.1. Масса описывающей фигуры = 623см![]() *7,8г/см = 4,86кг

*7,8г/см = 4,86кг

G![]() /G

/G![]() = 5,465/4,86 = 1,12 => степень сложности – С1

= 5,465/4,86 = 1,12 => степень сложности – С1

8. Конфигурация плоскости разъема штампа – П (плоская)

9. Исходный индекс - 9

10. Штамповочный уклон

· Для внешних поверхностей 5°max, принимаем 3°

· Для внутренних поверхностей 7°max, принимаем 6°

11. Размеры поковки и их допустимые отклонения

· Диаметр 120+1,5*2 = 123мм

· Диаметр 80+1,4*2 = 83мм

· Толщина 48+1,5*2 = 51мм

· Толщина 42(верх)+1,5 = 44мм

· Диаметр 35(внутренний)-1,4 = 33мм

12. Радиусы закругления наружных углов на глубину плоскости ручья штампа, мм:

Все 3мм

Внутренние 7мм.

13. Допускаемые отклонения размеров, мм:

· Диаметр ![]() ; диаметр

; диаметр ![]() ; диаметр

; диаметр ![]()

Диаметр ![]()

· Толщина ![]() ; толщина

; толщина ![]()

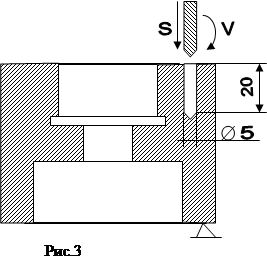

В данной детали должно присутствовать отверстие диаметром 35мм, но штамповка на КГШП не может обеспечить отверстие при штамповке. Остается перемычка толщиной S, которая в следующем переходе пробивается специальным штампом.

![]()

![]() = 33мм

= 33мм

![]() = 25,5мм

= 25,5мм

S= 4,87мм

Так как мы используем штамповку в открытом штампе, то величина заусенца ![]() на поковке по контуру обрезки облоя будет равняться 0,8мм.

на поковке по контуру обрезки облоя будет равняться 0,8мм.

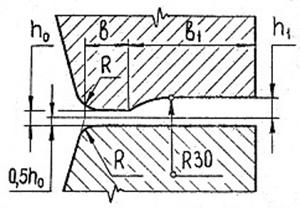

Рис.6. Облойная канавка прессового штампа.

Толщину облоя рассчитаем по формуле:

![]() ;

; ![]() =1,8мм

=1,8мм

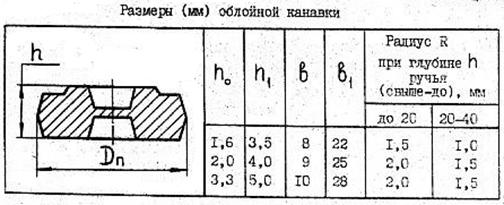

Из таблицы возьмем остальные размеры облойной канавки:

Допустимое наибольшее отклонение от концентричности пробитого отверстия = 0,8мм

Размер полости штампов с учетом величины усадки горячей поковки:

Все размеры + 1,5%

6. Обработка поковки резанием

Она нужна для того, чтобы:

1) добиться желаемой точности и шероховатости поверхности детали

2) изготовить 4 отверстия, которые нельзя получить при штамповке

Для получения желаемой точности и шероховатости поверхности и требуемых размеров, деталь обрабатываем на фрезерном станке.

Отверстия получаем сверлением. Для сверления используем сверла соответствующих диаметров, а затем зенкеры для достижения нужной точности и шероховатости поверхности.

Заключение

В данной курсовой работе был разработан технологический процесс изготовления детали по чертежу. Он состоит из нескольких этапов:

· сначала была получена заготовка способом горячей штамповки. Выбор этого способа оправдывает себя, так как производство детали получается недорогим.

· Затем заготовку обрабатывали резанием, сверлением, и затем зенкерованием.

Список литературы:

1) Технология конструкционных материалов. Под редакцией А. М. Дальского. М.: «Машиностроение», 1985, 448 с

2) Технология конструкционных материалов. 2-е издание, переработанное и дополненное. Под редакцией А. М. Дальского. М.: «Машиностроение», 1990, 352 с

3) Савинская В.Г. Проектирование литых и штампованных заготовок.

4) Учебное пособие к курсовой работе по дисциплине «Технология конструкционных материалов» – Челябинск: Издательство ЮУрГУ, 2006. – 160 с.

5) Справочник технолога, часть первая. «Машиностроение» 2000.

Похожие работы

... и высоколегированные (содержание добавок больше 10%). Коррозия железоуглеродистых сплавов Так как значение данных сплавов в производстве столь велико, то исходя из этого, борьба с коррозией этих материалов имеет большое практическое значение. Сталь и чугун обладают невысокой коррозионной стойкостью в агрессивных средах вследствие своей физической и химической неоднородности. В их состав ...

... , обрабатываемые по 6-ому классу точности (RA=2,5) являются остновными, то есть по ним присходит соединение втулки с другими деталями. Втулку в основном изготавливают из конструкционных и легированных сталей, отвечающих требованиям высокой точности, хорошей обрабатываемости, малой чувствительности к конструкционным напряжениям, повышенной износостойкостью. Втулка работает без смазки; ...

... кремнезема в зернах заполнителя, а бетон с хлористыми солями – в железобетонных конструкциях. 3. Классификация качественных углеродистых сталей по назначению и их маркировка. Сталь – основной конструкционный материал, применяемый в строительстве. По химическому составу стали подразделяют на углеродистые и легированные. Углеродистые стали содержат железо, углерод и примеси (марганец, ...

... большая часть графитизируется в виде пластинчатого графита, а содержание углерода в виде цементита составляет не более 0,8 %. У серых чугунов хорошие технологические и прочностные свойства, что определяет широкое применение их как конструкционного материала. Половинчатые чугуны — занимают промежуточное положение между белыми и серыми чугунами, и в них основное количество углерода (более 0,8 %) ...

0 комментариев