Навигация

Описанные выше способы промывки скважин и оборудование, используемое при этом, не зависят от того, какая жидкость используется в качестве промывочной: нефть, вода, глинистый раствор.

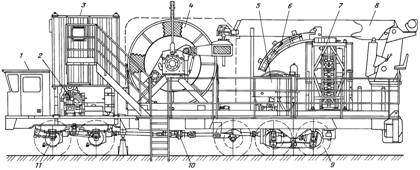

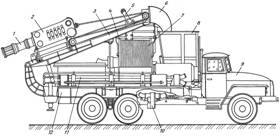

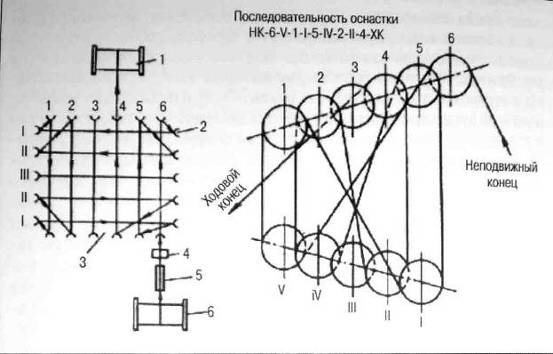

Использование водовоздушной смеси при чистке пробок требует специального дополнительного оборудования – смесителя, компрессора и.т.п. (рисунок 3, пунктир).

От насосного агрегата промывочная жидкость направляется через обратный клапан к смесителю. От источника сжатого воздуха через регулятор расхода к смесителю подается воздух. Выйдя из смесителя, водовоздушная смесь поступает через промывочный шланг и вертлюг в колонну промывочных труб. Устье скважины оборудуют головкой для обратной промывки, а муфту нижней трубы промывочной колонны- обратным клапаном.

Технология промывки аэрированной жидкости отличается от описанных ранее.

Перед началом промывки жидкость, находящуюся в трубах, вытесняют в трап, после чего налаживают циркуляцию жидкости и уточняют соотношение сжатого воздуха и воды для промывки пробки.

После выноса пробки и спуска колоны промывочных труб на длину или колена труб насосный агрегат останавливают, а давление в полости труб снижают через контрольный вентиль. В кольцевом пространстве давление сохраняют, поскольку течению жидкости вверх по колонне промывочных труб препятствует обратный клапан.

Далее колонну труб наращивают, включают насос и восстанавливают циркуляцию водовоздушной смеси. Цикл этих операций повторяют до тех пор, пока вся пробка не будет размыта.

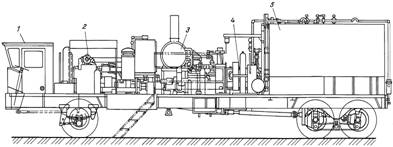

2. Выбор подъемника

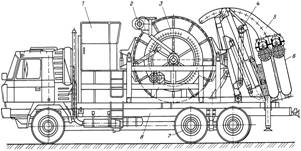

Для спускоподъемных операций выбираем подъемник типа Азинмаш-43П, при работе с которым допустимая глубина насосно-компрессорных труб условного диаметра 73 мм при оснастке 2 × 3 равна 3000 м (таблица 4).

Таблица 4. Допустимые глубины спуска НКТ при работе с подъемником

| Условный диаметр НКТ, мм | Глубина спуска труб при оснастке талей, м | ||

| 2 × 3 | 3 ×4 | 4 ×5 | |

| 48 | 6400 | - | - |

| 60 | 4000 | 6000 | - |

| 73 | 3000 | 4400 | 5700 |

| 89 | 2000 | 3000 | 4000 |

| 114 | 1500 | 2200 | 2800 |

Для выбора оборудования, применяемого при спускоподъемных операциях, определяем вес колонны (силу тяжести) промываемых труб:

Gт = q × Н кг,

где, Gт – вес колонны промываемых труб, кг.,

q - вес 1 м трубы с учетом веса муфты, кг.,

q = 9,4 кг

Н- длина колонны промывочных труб, м.,

Gт = 9,4 × 2200 = 20680 кг.

Учитывая вес колонны промывочных труб, выбираем следующие оборудование:

- кронблок типа КБ114-25,

- талевый блок типа ТБН3- 25,

- крюк типа КН-25,

- вертлюг типа 4ВП-50.

2.2. Расчет талевого блокаТалевой канат выбираем по величине усилия, которое равно:

Рр= Рх × К кг,

где, Рх – напряжение оседового конца каната, определяемое по формуле:

Рх = Рк × ßп × (ß-1)

ßп-1

где, Рк - нагрузка на крюке, кг.,

п – число канатных струн подвижного ролика (п = 4)

ß –коэффециент равный ß = 1,

h

где ح – к.п.д. каждого канатного ролика, ح= 0,98

ß = 1 = 1,02

0,98

Максимальная нагрузка на крюке Рк определяется как:

Рк = Gт + Gм кг,

Gт – вес колонны труб, кг

Gм - вес неподвижного закрепленного (мертвого) груза, кг.

Gм = Gтб + Gкр + Gв

где, Gтб - вес талевого блока, кг Gтб = 164 кг,

Gкр - вес крюка, кг; Gкр = 65кг,

Gв - вес вертлюга,кг; Gв = 39 кг.

Gм = 164+65+39= 268 кг

Тогда максимальная нагрузка на кране:

Рк = 20948 × 1,024 × (1,02-1) = 2880 кг

1,024-1

Определим разрывное усилие, с учетом запаса прочности:

Рр = Рх × к3 кг,

где, к3 – коэффициентзапаса прочности, принимаемк3 = 3

Рр = 2880 ×3 = 8640 кг

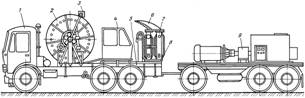

Подъемный агрегат типа Азинмаш-43П оснащается талевым канатом диаметром 15,5 мм.

Выбираем канат диаметром dм = 15,5 мм, разрывное усилие которого при рассеченном пределе прочности проволок при растяжении достигает 140кг/мм2, равное 10700 кг.

Проведем проверку выбранного каната на суммарное напряжение по формуле Рело-Баха. Напряжение от растяжения:

Gр = Рх= 4 Рх кг/мм2,

₣к i П dп2

где, ₣к - площадь поперечного сечения каната, мм2. i - число проволок в канате, i = 114. dп - диаметр проволок в канате, мм, dп = 1,0 мм

Gр = 4 × 2880 = 32,2 кг/мм2,

144×3,14 × 12

Напряжение от изгиба:

Gм = 3 × Е × dп кг/ мм2,

Дш

Где Е- модуль упругости материала проволоки, кг/см2,

Е = 2,1 × 106 кг/ см2,

dп - диаметр проволоки, мм

Дш – диаметр канатного шкива по дну канавки или диаметр барабана лебедки, мм. Дш = 480 мм (берется меньшая величина):

Gм = 3 × 2,1 ×109 × 1 = 1640 кг/ см2 = 16,4 кг/ мм2

8 480

Находим суммарное напряжение:

Gсум = Gр + Gн кг/ мм2

Gсум = 32,2 +16,4 = 48,6 кг/ мм2

Запас прочности:

К= Gраз

Gодн

где, Gраз - временное сопротивление разрыва, равное расчетному периоду прочности проволоки при растяжении.

К = 140 = 2,88

48,6

Допустимый запас прочности: к = 2,5. Определяем максимальную длину каната, необходимую для проведения подъема труб:

Lк = 1,1× [(l+1)+ 2Нв + m (Нв- l-4 ) ] м,

где, Lк - общая длина каната с запасом в 10%, м

Нв – высота вышки (мачты), м; Нв =18 м,

m – число струн оснастки талей, m = 4

l- длина одного звена труб, поднимаемых из скважины за один прием.

L – длина каната, навиваемого на барабан, м

L = m × (l+1) а1 × х0 (а2 + х0),

где, а1 – коэффициент, а1 = ß – dк

36,8

а2– коэффициент, а2 = До + dк

0,865× dк

где, ß – ширина барабана между ребордами, см

dк – диаметр каната, см; dк = 1,55 см

До – диаметр барабана без каната, см; До = 48 см

х0 – число слоев навивки, остающихся на барабане в момент начала операции подъема, принимаем х0 = 2.

Подставим данные в формулы:

а1 = 87-1,55 = 2,32

36,8

а2 = 48+1,55 -1= 36

0,865× 1,55

Тоже в формулу: L = 4 (К+1)+ 2,32 ×2 × (36+2)= 228,5 м

Тоже в формулу: Lк = 1,1 × [(228,5+1)+2 × 18 +4× (18-12-4)] = 301 м

2.3. Расчет использования скоростей лебедкиПосле окончания промывки необходимо поднять трубы вместе с пакером и якорем и опустить в скважину соответствующее эксплуатационное оборудование. Усилие, развиваемое подъемником на канате на первой скорости подъема:

Рк1= 75 × Ng × ح

Vк1

где, Ng – мощьность двигателя,

ح - к.п.д. подъемника, ح =0,65

Vк1 – скорость подъема, м/с

Найдем скорость подъема:

Vк1 = П × Дб × n1 м/с,

60

где, Дб – диаметр бочки барабана, м

n1 – скорость вращения барабана, об/мин.

Vк1 =3,14 ×0,18 ×35 = 0,88 м/с

60

Подставляем данные формулу:

Рк1= 75 ×120 ×0,65 = 6650 кг.

0,88

Расчет оснастки: Найдем число рабочих струн талевой оснастки:

iт = Gк

Рк1 × ح т

где, Gк - вес груза на крюке, кг, Gк = 20948 кг

ح т – к.п.д. талей, ح т = 0,9

iт = 20948 = 3,5 стр.

Похожие работы

... . /м-ч и 3,36 руб. /км; КРКЗ-255 - 113 руб. /м-ч и 8,90 руб. /км; ЛБУ - 130 руб. /м-ч; для очистки ПЗП гидрожелонкой требуются следующие материалы: канат - 80 руб. /м. спецодежда - 1050 руб. /ком Глава II. Расчет сметы затрат на очистку призабойной зоны пласта гидрожелонкой по элементам затрат 2.1 Расчет затрат по статье "Сырье и материалы" Расчет затрат на материалы производим по ...

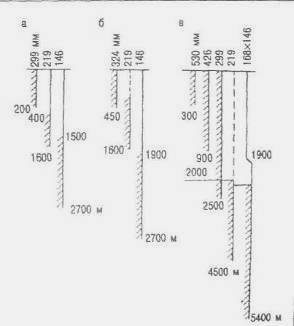

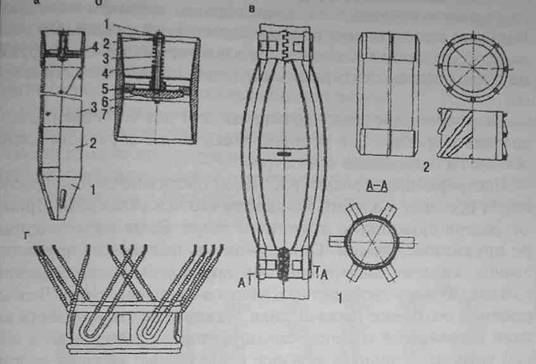

... – 114,3 мм) можно осуществлять практически весь набор операций подземного ремонта скважин и бурения. Параллельно с совершенствованием и созданием новых технологий выполнения нефтепромысловых работ шло развитие и технологии изготовления гибких труб, а также нефтепромыслового оборудования и инструмента, обеспечивающего их применение. Таблица 1. Виды работ Доля каждого вида работ в общем ...

... смеси. При промывках наблюдалось увеличение значений газопоказаний до 0,9 – 1,5%, газ по составу к чокракскому. Возможно, это связано с перетоками газа из чокракских отложений, расположенных рядом скважин Песчаная №1 и №2. В чокракских отложениях выделяются перспективные участки разреза, представленные песчаниками и алевролитами. Песчаники в интервалах 3017 – 3022 м, 3026 – 3030 м и 3036,5 – ...

... и противовыбросового оборудования буровых установок используют манометры с поршневыми средоразделителями, отделяющими буровой раствор от гидравлической жидкости в манометре. Измерение расхода бурового раствора на входе в бурильную колонну производят наиболее точно с помощью электромагнитных датчиков расхода или по числу двойных ходов буровых насосов. В электромагнитном датчике расхода буровой ...

0 комментариев