Навигация

Технологическая часть

1. Технологическая часть

1.1 Теоретические основы принятого метода производства

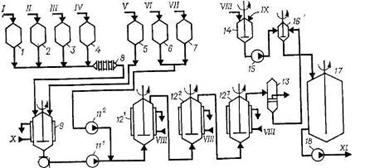

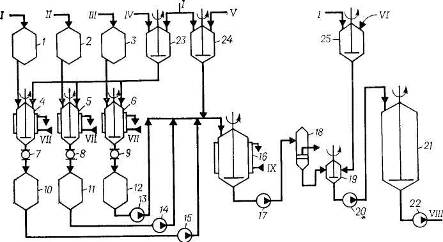

Процесс получения каучука обычно складывается из нескольких основных стадий: 1) приготовление катализатора (или компонентов каталитического комплекса); 2) полимеризация; 3) дезактивация катализатора и отмывка раствора полимера от продуктов дезактивации катализатора; 4) отгонка мономера и растворителей (дегазация) и выделение каучука; 5) регенерация возвратных продуктов и очистка-сточных вод.

Наиболее распространенной каталитической системой при получении 1,4-цис-изопренового каучука является титановая, состоящая из b-TiCI3 и алюминийорганического соединения. В нашей стране каучук, получаемый на таких катализаторах, имеет марку СКИ-3.

Промышленные каталитические комплексы получают на основе TiCl4 и алюминийорганических соединений, из которых наиболее эффективны триизобутил-, трифенил-, три-п-толилалюминий. Для промышленных систем чаще всего используют триизобутилалюминий (ТИБА), позволяющий проводить процесс с высокой воспроизводимостью. Привлекают внимание также менее опасные в работе высшие гомологи алюминийалкилов. Такие каталитические системы обладают высокой стереоселективностью и менее чувствительны к различным примесям.

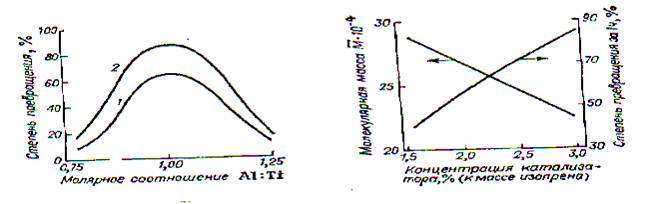

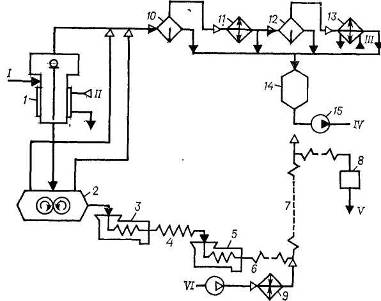

Оптимальным соотношением компонентов каталитического комплекса является 1 : 1 (рис. 1), поскольку при этом наблюдается максимальный выход полимера и практически не образуется циклических структур и олигомеров.

При избытке триизобутилалюминия происходит более глубокое восстановление Ti4+ (до Ti2+ и даже до элементарного Ti), что приводит к замедлению полимеризации и образованию низкомолекулярных продуктов. При избытке тетрахлорида титана образуются алкилалюминийдихлориды, вызывающие резкое снижение содержания 1,4-цис-звеньев в полимере и вторичные реакции в полимерных цепях (циклизацию, изомеризацию, сшивание). В результате получаются жесткие, малоэластичные продукты.

С увеличением концентрации катализатора заметно возрастает скорость полимеризации, но уменьшается молекулярная масса образующегося полимера (рис.2).

Рис. 1. Влияние состава каталитического комплекса на степень превращения изопрена через 30 (/) и 60 (2) минут полимеризации.

Рис.2. Влияние концентрации каталитического комплекса на скорость полимеризации и молекулярную массу полиизопрена.

Рис.2. Влияние концентрации каталитического комплекса на скорость полимеризации и молекулярную массу полиизопрена.

В промышленном процессе концентрация каталитического комплекса составляет 1 ± 0,5 % (масс.) (в расчете на мономер).

В процессе приготовления катализатора немаловажным оказывается порядок введения его компонентов. Если алюминийорганическое соединение вводится в раствор TiCl4, то часть тетрахлорида титана остается непревращенной, и при полимеризации наряду с анионно-координационньм механизмом реализуется катионная полимеризация изопрена. Кроме того, возможны процессы цис-транс-изомеризации, циклизации макромолекул под влиянием TiCl4 Обратный порядок введения компонентов приводит к чрезмерному восстановлению части титана и снижению активности катализатора. Поэтому лучше производить одновременную дозировку компонентов катализатора.

В качестве растворителя при приготовлении катализатора используют толуол или другие ароматические углеводороды, образующие донорно-акцепторные комплексы с катализатором. Это не только повышает активность катализатора, но и способствует снижению содержания геля в полимере.

Повышению активности катализатора способствует введение в его состав электронодонорных модифицирующих добавок, например, аминов, эфиров, спиртов, фенолов, тиоэфиров. Наиболее широко используют в качестве модификатора дифениловый эфир (дифенилоксид) или его смесь с бифенилом (71:29), известную под названием дифил или даутерм. Известно также об использовании двух и более модифицирующих добавок, например, электронодонорного и ПИ-донорного типа (ненасыщенные соединения). Таким образом, наиболее активные каталитические системы являются четырех- или даже пятикомпонентными. Поскольку такие катализаторы более активны, их дозировки могут быть значительно меньшими, чем для двухкомпонентных систем. Так, если дозировка двухкомпонентного катализатора составляет 1,5 % (масс.), то для четырехкомпонентного она равна 0,4 % (масс.).

Механизм действия модификаторов обычно связывают с двумя факторами:

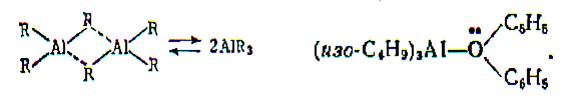

1. Добавка электронодонора способствует переводу триизобутилалюминия из менее активной димерной в мономерную форму и образованию комплекса с электронодонором.

Наиболее высока каталитическая активность комплексов при соотношении дифенилоксид: триизобутилалюминий = 2.

2. Введение электронодонора, способного образовывать комплексы со

свободными d2 sp3-орбиталями титана, способствует активации катализатора.

Кроме того, повышенная активность модифицированных катализаторов может быть связана с пассивацией RalCl2, который по реакционной способности при восстановлении TiCl4 в b-TiCl3 значительно уступает триалкилалюминию и диалкилалюминий-хлориду.

Оптимальным соотношением компонентов в модифицированной каталитическом комплексе является триизобутилалюминий: дифенилоксид:

тетрахлорид титана = 0,9 : 0,9 : 1. При таком соотношении в каучуке содержится около 3 % олигомеров и 10 % рыхлого геля. Синтез такого каучука («безгелевого») представляет значительный интерес, поскольку повышается однородность по свойствам для различных промышленных партий каучука и появляется возможность формирования более совершенной вулканизационной сетки в вулканизатах.

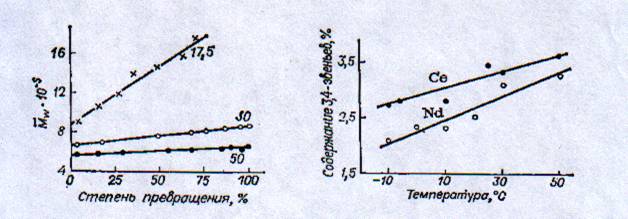

Получение безгелевого каучука возможно при использовании лантаноидсодержащих каталитических систем. Их особенностью является необходимость увеличения соотношений А1: лантаноид, поскольку при увеличении этого соотношения в интервале 4—20 возрастает скорость полимеризации. Но при этом наблюдается снижение молекулярной массы полиизопрена (рис.3), так как триалкилалюминий оказывает регулирующее воздействие.

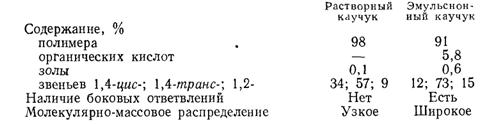

Полимеры, образующиеся на этих катализаторах, содержат до 98 % звеньев 1,4-цис-, и практически все молекулы мономера присоединяются по типу «голова к хвосту». Содержание 3,4-звеньев зависит от природы лантаноида и симбатно изменяется с температурой полимеризации (рис.4). Однако лантаноидные катализаторы пока не применяются при промышленном получении изопреновых каучуков, хотя привлекают к себе внимание научных центров многих стран мира.

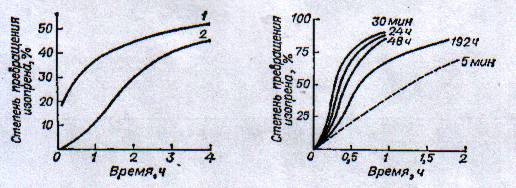

Получение катализатора в промышленности — это самостоятельная производственная стадия. Если каталитический комплекс получают непосредственно в полимеризаторе (катализатор insitu), полимеризация протекает с меньшей скоростью (рис. 5). Кроме того, каучук, получаемый этим методом, содержит олигомеры и гель.

При получении каталитического комплекса необходимо интенсивное перемешивание как для отвода теплоты, так и для формирования мелкодисперсного катализатора. При понижении температуры получения каталитического комплекса возрастает его активность. Например, изменение температуры от 30 до — 40 °С позволяет ускорить полимеризацию в 2 раза и одновременно снизить дозировку катализатора в 2,5 раза. При еще более низкой температуре приготовления каталитического комплекса (—70°С) кроме снижения расходных коэффициентов катализатора и интенсификации полимеризации существенно уменьшается содержание геля в каучуке.

Для повышения активности каталитического комплекса необходимо время для его «созревания». Так, скорость полимеризации возрастает в первые 30 мин созревания комплекса, затем остается на постоянном уровне в течение 24 ч созревания, при более продолжительной выдержке комплекса наблюдается снижение его активности (рис.6).

К компонентам катализатора предъявляют серьезные требования по чистоте, а при наличии примесей принимают меры для них.

Рис. 3 Зависимость молекулярной массы полиизопрена от степени превращения при полимеризации на лантаноидной каталитической системе при различных соотношениях Al: Ln.

Рис. 4. Влияние температуры на микроструктуру полиизопрена при полимеризации на различных ланганоидных каталитических системах, удаления.

Рис.5. Кинетические кривые полимеризации изопрена в присутствии предварительно сформированного (/) и приготовленного in situ (2) каталитического комплекса Т1С14—ТИБА.

Рис.6. Кинетические кривые полимеризации изопрена на каталитическом комплексе Т1С14— ТИБА (на кривых указано время созревания комплекса).

Например, если в TiCl4 присутствуют примеси ТЮСЬ, НС1 и другие, его подвергают ректификации в колонне с медной насадкой. Ниже приведено содержание примесей в тетрахлориде титана до (I) и после (II) перегонки в присутствии меди, % (масс.):

I II

TlOCl2 0,65 0,08

НС1 0,05 0,01—0,02

COi 0,03 Следы

SOC12 0,001 Следы

В составе триизобутилалюминия, синтезируемого по реакции 3(СНз)2С=СНз

+А1+1.5Н2 —> А1(изо-С4Н9)з,

могут присутствовать следующие примеси: изобутилен, диизобутилалюминийгидрид, диизобутилалюминийхлорид, диизобутил-изобутоксиалюминий и др. Изобутилен практически не влияет на полимеризацию и свойства полимера, а суммарное содержание примесей, являющихся побочными продуктами синтеза триизобутилалюминия, не должно превышать 1,0 % от массы целевого продукта.

Полимеризация изопрена может осуществляться в различных алифатических и ароматических углеводородах, хорошо растворяющих образующийся каучук.

Скорость полимеризации в большинстве случаев симбатна скорости растворения полимера в растворителе. При недостаточно высокой скорости растворения полимер обволакивает активные центры катализатора, что приводит к замедлению полимеризации в тем большей степени, чем медленней растворяется полимер. Наиболее высока скорость полимеризации при использовании бензола и изопентана, в промышленности нашел применение только изопентан. Достоинствами этого растворителя являются: сравнительно невысокая вязкость полимеризата, возможность получения высокомолекулярного полимера в течение всего периода полимеризации, низкая температура кипения, что облегчает процесс выделения каучука и т. п.

При получении каталитического комплекса необходимо интенсивное перемешивание как для отвода теплоты, так и для формирования мелкодисперсного катализатора. При понижении температуры получения каталитического комплекса возрастает его активность. Например, изменение температуры от 30 до —40°С позволяет ускорить полимеризацию в 2 раза и одновременно снизить дозировку катализатора в 2,5 раза. При еще более низкой температуре приготовления каталитического комплекса (—70 °С) кроме снижения расходных коэффициентов катализатора и. интенсификации полимеризации существенно уменьшается содержание геля в каучуке.

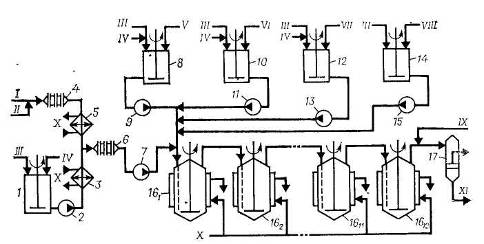

Полимеризация изопрена в изопентане осуществляется непрерывным способом в батарее последовательно соединенных полимеризаторов, охлаждаемых через рубашку. Для эффективного отвода теплоты реакции (тепловой, эффект реакции полимеризации изопрена составляет 1,05 МДж/кг) полимеризаторы снабжены скребковыми мешалками, способствующими очистке поверхности теплообмена.

При работе батареи из 4—6 полимеризаторов в изотермическом режиме первый реактор, где конверсия может достигать 30—50%, оказывается наиболее напряженным в отношении теплосъема, и, несмотря на автоматическое регулирование температуры, возможны местные перегревы, влекущие за собой снижение Мn каучука и отложение полимера на стенках реактора. При сравнении работы разных батарей или одной и той же батареи в течение продолжительной эксплуатации наблюдается неоднородность полимера по Мn, ММР и физико-механическим показателям вулканизатов.

В качестве антиагломераторов можно применять сополимеры стирола с малеиновым ангидридом (стиромаль), растворимые производные целлюлозы, поливиниловый спирт, а также тальк, барит, каолин, кизельгур, фосфат кальция и др. Диспергирование полимера с одновременным нагревом частиц осуществляют в крошкообразователях инжекторного типа.

После первой ступени дегазации дисперсия каучука в воде, содержащая около 5 % полимера, концентрируется до содержания полимера примерно 10 % в специальных фильтрующих устройствах. Фильтр снабжен пульсационной камерой, куда подается азот под давлением (для предотвращения отложений каучука на внутренней поверхности фильтра).

Водная дисперсия каучука после дегазатора второй ступени направляется на выделение и сушку полимера.

Похожие работы

... каучука" повлиял на показатели ликвидности, поэтому необходимо проводить работу с дебиторами, чтобы преобразовать дебиторскую задолженность в денежные средства. Проведя анализ ликвидности и платежеспособности предприятия ОАО "Казанский завод синтетического каучука" мы пришли к выводам, что на момент проведения анализа, баланс за три года предприятия является неликвидным, так как некоторые из ...

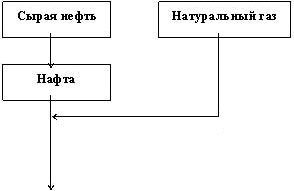

... является сырая нефть, которую разделяют на фракции (углеводороды определенного размера) и далее уже используют в синтезе необходимых мономеров. Мономеры используют для производства синтетических каучуков различными методами полимеризации. Рис.2 3.1 Виды полимеризации В зависимости от фазового состояния среды, в которой протекает реакция полимеризации, различают несколько видов ...

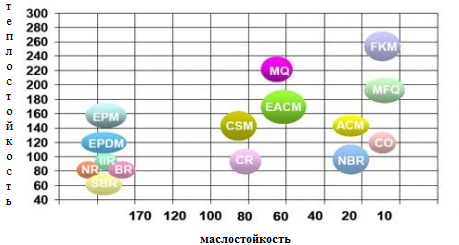

... происхождения (канифоль), жирные кислоты (стеариновая, олеиновая) и другие. Прочность и нерастворимость резины в органических растворителях связаны с её строением. Свойства резины определяются и типом исходного сырья. Например, резина из натурального каучука характеризуется хорошей эластичностью, маслостойкостью, износостойкостью, в то же время мало устойчива к агрессивным средам; резина из ...

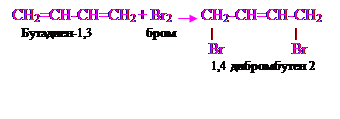

... -вибрационные мельницы, механические устройства, обеспечивающие высокие сдвиговые усилия, форсунки высокого давления и др.). Свойства и применение бутадиен-стирольных каучуков, получаемых полимеризацией в эмульсии Макромолекула бутадиен-стирольных каучуков, получаемых эмульсионной полимеризацией, характеризуется наличием следующих структур: Около 80% звеньев бутадиена присоединены в ...

0 комментариев