Навигация

Офлюсованный агломерат и его свойства

3.3 Офлюсованный агломерат и его свойства

В настоящее время производят офлюсованный агломерат, т.е. в шихту агломерации вводят известняк, чтобы агломерат содержал СаО и его основность CaO/SiO2 составляла 1-1,4 и более. Это позволяет работать без загрузки известняка в доменную печь.

Основные преимущества офлюсованного агломерата:

1) Исключение из доменной плавки эндотермической реакции разложения карбонатов, т.е. СаСО3= СаО + СО2 - Q или MgCO3 = MgO + CO2 - Q, требующих тепла, а следовательно, расхода кокса. Этот процесс перенесен на аглоленту, где расходуется менее дефицитное и более дешевое топливо, чем кокс.

2) Улучшение восстановительной способности газов в самой доменной печи вследствие уменьшения разбавления их двуокисью углерода, получаемой от разложения карбонатов.

3) Улучшение восстановимости агломерата, так как известь вытесняет оксиды железа из трудновосстановимых силикатов железа.

4) Улучшение процесса шлакообразования, так как в офлюсованном агломерате оксиды плотно контактируют друг с другом.

5) Уменьшение числа материалов, загружаемых в доменную печь.

В конечном итоге, применение офлюсованного агломерата приводит к сокращению расхода кокса на 6-15 %.

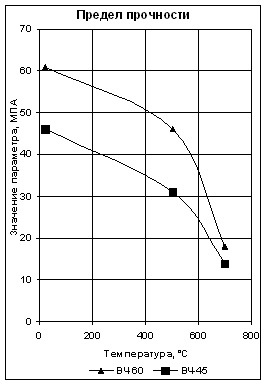

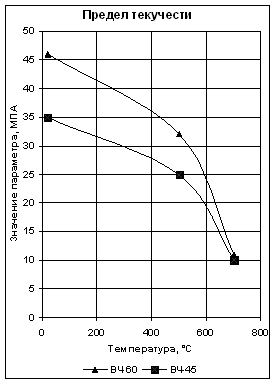

Качество агломерата оценивают рядом параметров: он должен быть в кусках определенной крупности, должен иметь высокую прочность в холодном и в горячем состоянии, высокую восстановимость, высокую температуру размягчаемости. Агломерат не должен содержать фракций < 5 мм, поскольку мелочь сильно снижает газопроницаемость шихты в доменной печи; крупность агломерата для малых и средних печей должна составлять 5-40мм, а для крупных и сверхмощных - 15-40 мм.

Высокая холодная и горячая прочность необходимы, чтобы агломерат не разрушался с образованием мелочи, препятствующей движению газов через слой шихты в печи. Под холодной прочностью подразумевают прочность, препятствующую разрушению агломерата при его транспортировке и загрузке в печь, под горячей - препятствующую разрушению под воздействием давления столба шихты в печи при высоких температурах. Для получения стабильно высокой холодной прочности прежде всего важно соблюдение технологии подготовки шихты с поддержанием оптимального гранулометрического состава и ее высокой газопроницаемости, в том числе путем ее тщательного окомкования и добавки в шихту извести. Холодная прочность сильно снижается при очень быстром охлаждении и при наличии остатков шихты в агломерате. Для предотвращения резкого охлаждения горячий агломерат со спекательной ленты направляют в специальные охладители, где его охлаждают в течение 40-60 мин просасываемым вентиляторным воздухом. С тем, чтобы в агломерате после спекания не оставалось кусков шихты, она не должна содержать рудных частиц крупностью > 8 мм и известняка > 3 мм; необходимо также увеличивать расход топлива.

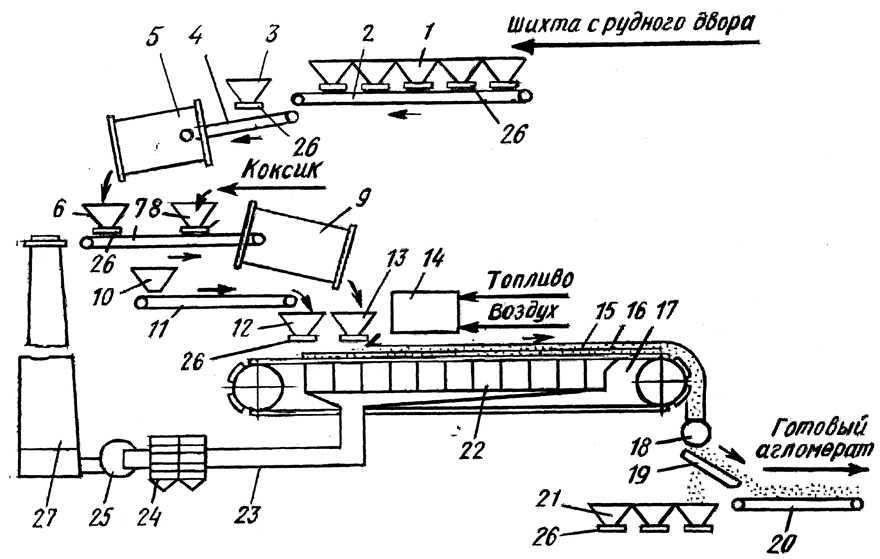

3.4 Агломерационная машина и технологический процесс производства агломерата

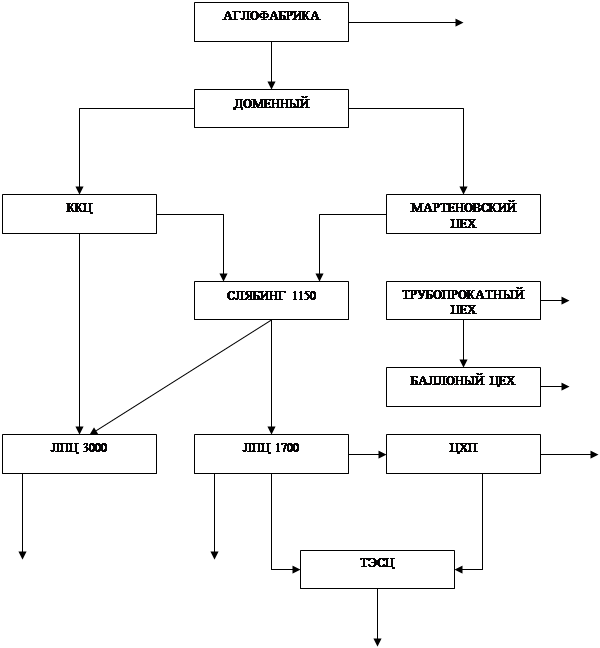

В состав агломерационной фабрики входят комплекс оборудования для подготовки шихты, ленточные (конвейерные) агломерационные машины и комплекс оборудования для дробления и охлаждения полученного агломерата и отсева его мелочи.

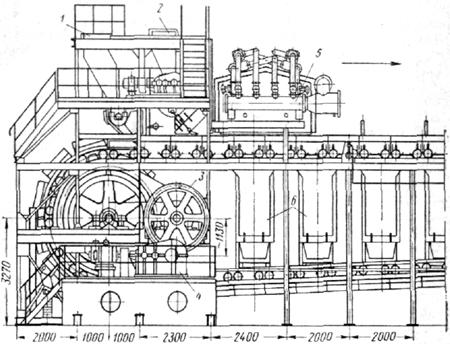

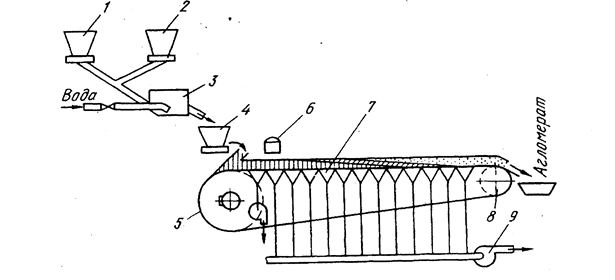

Агломерационная машина (см. рис.2) имеет в качестве основного элемента замкнутую ленту (конвейер) из отдельных спекательных тележек-паллет. Тележка - это опирающаяся на четыре ролика колосниковая решетка с продольными бортами; тележки движутся по направляющим рельсам под воздействием пары приводных звездочек. На горизонтальном участке ленты тележки плотно примыкая друг к другу, образуют движущийся желоб с дном в виде колосниковой решетки.

Под тележками рабочей ветви ленты расположено 13-26 вакуум-камер, в которых с помощью эксгаустера создают разрежение 10-13 кПа. Ширина ленты составляет 2-4 м, число тележек в ленте от 70 до 130, скорость ее движения 1,4-7 м/мин; площадь спекания действующих машин равна 50-312 м2.

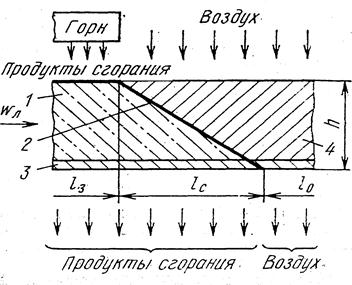

На движущуюся ленту питателем укладывают постель высотой ~ 30 мм из возврата агломерата крупностью 10-25 мм; она предотвращает просыпание шихты через щели решетки и предохраняет решетку от перегрева. Затем питателем загружают слой шихты высотой 250—350 мм. Далее шихта на движущейся ленте попадает под зажигательный горн, который нагревает поверхность шихты по всей ширине до 1200-1300°С, в результате чего загорается топливо. При дальнейшем движении ленты за счет просасываемого эксгаустером сверху воздуха слой горения кокса и спекания агломерата перемещается вниз, а продукты сгорания через вакуумные камеры поступают в пылеуловитель и далее выбрасываются в атмосферу через трубу. Формирование агломерата заканчивается на горизонтальном участке движения ленты; этот момент легко определяют по резкому падению температуры отходящих газов, свидетельствующему об окончании горения кокса. Готовый агломерат при огибании лентой холостой звездочки ссыпается вниз. Он попадает в валковую дробилку горячего дробления и затем на грохоты, где от дробленого продукта отсеивают горячий возврат. Далее агломерат поступает на охладитель (пластинчатый конвейер либо круглый вращающийся охладитель), где он в течение 40-60 мин охлаждается до 100°С просасываемым воздухом. Затем агломерат направляется на грохоты холодного агломерата, где отделяется постель. После этого годный агломерат конвейером транспортируют в доменный цех, а мелочь - в бункер возврата. Этот возврат, также как и горячий, вновь направляются на агломерацию. Выход годного агломерата (фракции крупностью > 5 мм) из шихты не превышает 70—80 %.

1 – бункер для шихты; 2 – питатель; 3 – ведущие звездочки;

4 – холостая ветвь; 5 – зажигательный горн; 6 – вакуум-камеры

Рисунок 2 - Головная часть агломерационной машины

4. Охрана окружающей среды

На предприятии эффективно используется очистное оборудование и предпринимается комплекс мер по охране окружающей среды.

Таблица 6 – Перечень очистного оборудования аглофабрики №2

| № п/п | Наименование агрегата (источник выброса) | Номер источника выброса по проекту ПДВ | Тип пылегазоочистного оборудования | Количество мест пылевыделения, оборудованных системами отвода | Тип тягодутьевого устройства, мощность и число оборотов в минуту двигателя | Параметры дымовой трубы | |

| Высота, м | Диаметр, мм | ||||||

| 1 | Агломашина №5 | 70 | Батарейный циклон БЦ В-254/2-160 | 1 | Эксгаустер 6500 Эл.двигатель 2000 кВт, 1500 об/мин. | 89 | Dн - 8920 Dв - 4000 |

| 2 | Агломашина №6 | 70 | Батарейный циклон БЦ В-254/2-160 | 1 | Эксгаустер 6500 Эл.двигатель 2000 кВт, 1500 об/мин | 89 | Dн - 8920 Dв - 4000 |

| 3 | Агломашина №7 | 70 | Батарейный циклон БЦ В-254/2-160 | 1 | Эксгаустер 6500 Эл.двигатель 2000 кВт, 1500 об/мин | 89 | Dн - 8920 Dв - 4000 |

| 4 | Агломашина №8 | нет | Батарейный циклон БЦ В-254/2-160 | 1 | Эксгаустер 6500 Эл.двигатель 2000 кВт, 1500 об/мин | 89 | Dн - 8920 Dв - 4000 |

| 5 | Агломашина №13 | нет | Батарейный циклон БЦ В-254/2-160 | 1 | Эксгаустер 6500 Эл.двигатель 2000 кВт, 1500 об/мин | 89 | Dн - 8920 Dв - 4004 |

| 6 | Агломашины №7, 8, 13 | нет | Труба Вентури, циклон с гидроочисткой | 3 | Дымосос ДН - 19 М Эл.двигатель 200 кВт, 1000 об/мин. | 89 | Dн - 500 Dв - 500 |

| 7 | Бункера шихтового отделения №1,2,3,4,5,6 | 44 | Вытяжная аспирацион-ная установка В-1 В-4 с циклоном СИОТ-9 и гидроочисткой | 6 | 4А - 250, Эл.двигатель 75 кВт, 1500 об/мин. | 89 | |

| 8 | Агломашины № 5,6 хвостовая часть | 47 | Вытяжная аспирацион-ная установка В-1 В-4 с циклоном СИОТ-9 и гидроочисткой | 2 | Д-20*2Б, эл. двигатель ДАЗО-13-42-8МУ1 320 кВт, 750об/мин | 89 | |

| 9 | От хвостовых частей конвейеров №42, 42 бис, бункеров шихтового отделения № 19,20 | 43 | Вытяжная аспирацион-ная установка В-1 В-4 с циклоном СИОТ-9 и гидроочисткой | 4 | 4А - 250, Эл.двигатель 75 кВт, 1500 об/мин. | 15 | |

Таблица 7 - Перечень водоохранных объектов агломерационного цеха

| Наименование объекта | Тип водоочистного сооружения | Техническая характеристика | Производительность | Водоприёмник сточных вод |

| Аглофабрика № 2 | Отстойник | Грат 85/40 | 240 м3/сутки | Радиальный отстойник № 4 |

Похожие работы

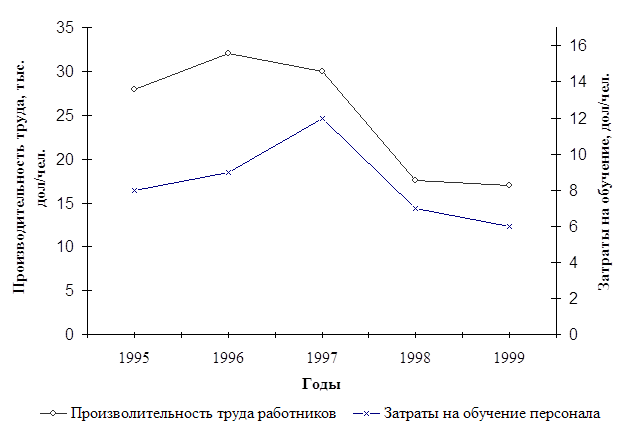

... продолжает стабильно работать и развиваться. Большой вклад в это внес и УКК. 3. Анализ подготовки и переподготовки работников ОАО «ММК им. Ильича». С помощью экономического анализа выявляются резервы улучшения хозяйствования, повышение эффективности производства. Состав персонала цехов комбината за 1995-1999 годы приведена в табл. 3.1-3.5. ...

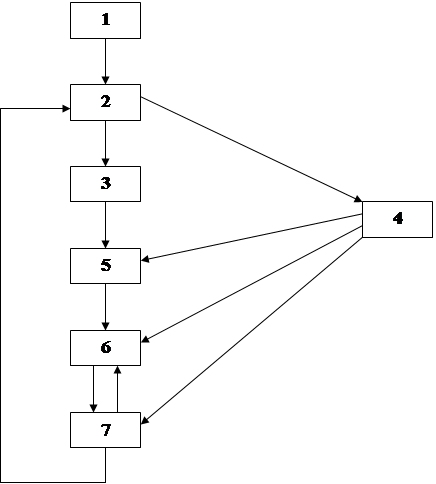

... -блочную структуру управления, а также степень оснащения объекта управления устройствами контроля и управления. На функциональной схеме в дипломном проекте изображена система автоматизации процесса спекания агломерата на агломерационной фабрике ОАО «ММК им. Ильича» (лист 3). В соответствии с поставленными задачами разработаны контуры: - автоматического контроля температуры в зажигательном ...

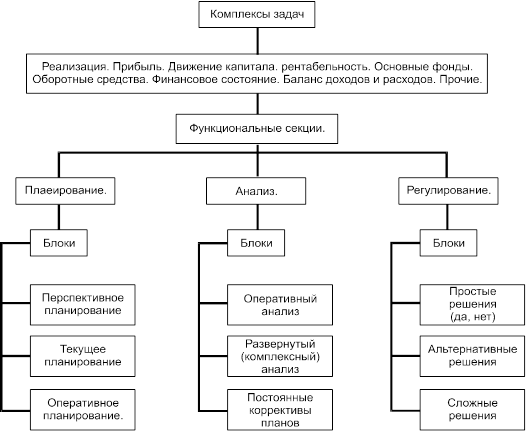

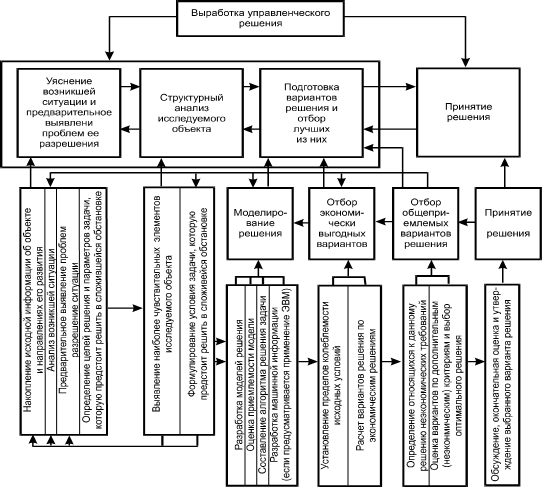

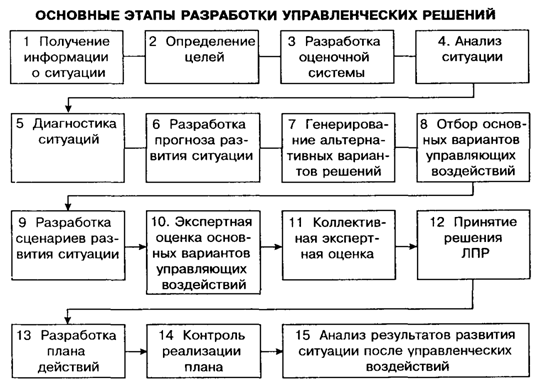

... от темпов роста совокупных активов, что свидетельствует о торможении развития предприятия и ухудшении его финансового состояния в этот период. 5. МЕТОДИЧЕСКИЕ РЕКОММЕНДАЦИИ ПО ПРИНЯТИЮ УПРАВЛЕНЧЕСКИХ РЕШЕНИЙ НА ОСНОВАНИИ ФИНАНСОВОГО АНАЛИЗА 5.1 Анализ кредитоспособности ОАО «ММК им. Ильича» Предприятия часто прибегают к услугам коммерческих банков, чтобы покрыть свою дополнительную ...

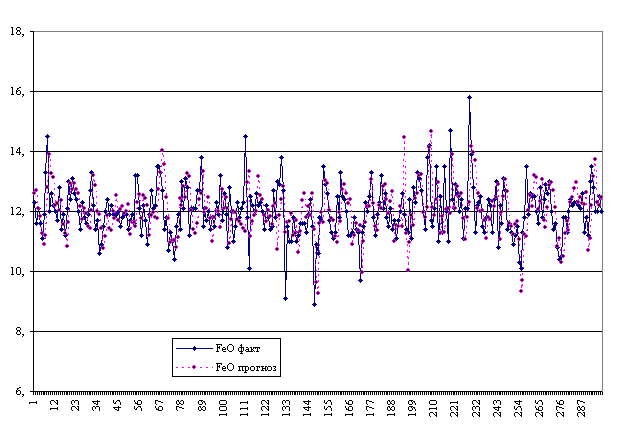

... и адаптирован к условиям АГП ОАО «Северсталь» программный продукт для реализации новой модели управления. Его использование позволяет стабилизировать физико-химические свойства агломерата. Комплектация агломерационного оборудования, выпускаемого фирмой, описанной системой управления технологическим процессом позволит формировать высокопроизводительные производственные комплексы нового поколения, ...

0 комментариев