Навигация

Разработка маршрутного описания технологического процесса

3. Разработка маршрутного описания технологического процесса

На первом этапе разработки выбираются технологические базы и способы базирования для всего технологического процесса. Затем вся механическая обработка распределяется по операциям и, таким образом, выявляется последовательность выполнения операции и их число. Для каждой операции выбирается оборудование.

На первых операциях при базировании по черновым базам обрабатываются основные технологические базы. Далее выполняются операции формообразования и операции местной обработки на ранее обработанных поверхностях. Затем выполняется отделочная обработка ответственных поверхностей.

В процессе обработки предусмотрен контроль с целью обеспечения заданных параметров качества обрабатываемой детали, назначены средства контроля.

Включены в описание также слесарные, моечные и немеханические операции, которые в рамках данного курсового проекта не отражены за исключением контрольной операции, на которой производится окончательный контроль.

Структура технологического процесса определяется маршрутом обработки всех поверхностей. В результате получено маршрутное описание технологического процесса.

4. Разработка операционного описания технологического процесса

4.1 Выбор оборудования

Выбор станков.

Выбор станков для проектируемого технологического процесса производился после того, как каждая операция предварительно разработана. Это значит, что были выбраны и определены: метод обработки поверхностей; точность и шероховатость поверхностей; припуски на обработку; режущий инструмент.

Выбор станков произведен в соответствии с исходными данными и документацией (чертеж детали) по источнику в следующей последовательности:

1) выбрана группа станка, исходя из метода обработки, формы обрабатываемой поверхности, требуемой точности и шероховатости;

2) выбран тип станка в зависимости от расположения обрабатываемой поверхности;

3) выбрана модель станка, учитывая габаритные размеры детали.

Выбрано:

- для токарной операции - 16М16, 16К20;

- для фрезерных операций – 6А56;

- для сверлильной операции – 2М112

- расточная операция – 2А450

- шлифовальная операция – 3М642

Выбор инструмента.

Для изготовления чашки дифференциала использованы резцы различной конфигурации, сверла, концевые фрезы.

Весь режущий и мерительный инструмент выбран в соответствии со стандартами. В качестве мерительного инструмента использованы: штангенциркуль, микрометр, калибр-скобы, пробки, шаблоны, штангенглубиномер.

4.2 Расчет режимов резания

Расчет проведен одновременно с заполнением маршрутно-операционных карт. Совмещение этих работ исключает повторение одних и тех же сведений в различных документах, т.к. в маршрутных картах должны быть записаны данные по оборудованию, способу обработки, характеристики обрабатываемой детали и другие, которые используются для расчетов режимов резания.

Расчет выполнен в той последовательности, которая позволила сократить время, необходимое для самого расчета, и дала возможность легко проверить отдельные элементы произведенного расчета. Методика, последовательность расчетов взята из источника [2].

4.2.1 Расчет режимов резания на токарную операцию

Глубина резания ![]() : при черновом точении и отсутствии ограничений по мощности оборудования, жесткости системы СПИД принимается равной припуску на обработку.

: при черновом точении и отсутствии ограничений по мощности оборудования, жесткости системы СПИД принимается равной припуску на обработку.

Подача ![]() :

:

при черновом точении подача принимается максимально допустимой по мощности оборудования, жесткости системы СПИД, прочности режущей пластины и прочности державки. Выбираем подачу при черновом наружном точении по табл. 11, а при черновом расстачивании – по табл. 12 [стр.266, 2].

Скорость резания ![]() :

:

при наружном продольном и поперечном точении рассчитывают по эмпирической формуле:

![]() ;

;

Коэффициент ![]() является произведением коэффициентов, учитывающих влияние материала заготовки

является произведением коэффициентов, учитывающих влияние материала заготовки ![]() [табл. 1-2, стр. 261-262, 2], состояния поверхности

[табл. 1-2, стр. 261-262, 2], состояния поверхности ![]() [табл. 5, стр. 263, 2], материала инструмента

[табл. 5, стр. 263, 2], материала инструмента ![]() [табл. 6, стр.263, 2]:

[табл. 6, стр.263, 2]:

![]() ,

,

где

Kv= 0,5·0,8·1 = 0,4.

Число оборотов:

n= ![]() .

.

Силу резания рассчитываем по формуле:

Pz=10CptxsyvnKp

Постоянная Cp и показатели степени x, y, n для конкретных условий обработки приведены в табл. 22 [стр. 273, 1]:

Поправочный коэффициент ![]() представляет собой произведение ряда коэффициентов, учитывающих фактические условия резания. Численные значения этих коэффициентов приведены в табл. 9,10 и 23[стр.264-266, 2]:

представляет собой произведение ряда коэффициентов, учитывающих фактические условия резания. Численные значения этих коэффициентов приведены в табл. 9,10 и 23[стр.264-266, 2]:

Kp =KMp Kφp Kγp Kλp Krp ,

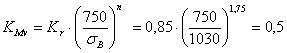

где KMp=![]() =

=![]() = 1,27

= 1,27

Kp=1,27·0,94·1,0·1,0·0,93= 1,11

Мощность резания рассчитываем по формуле:

N =![]() .

.

Похожие работы

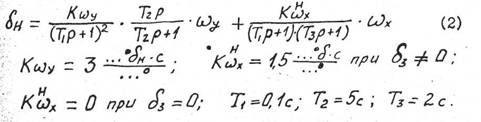

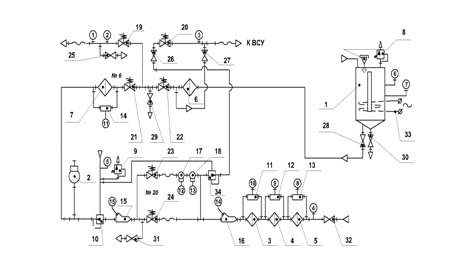

... средств является неприемлемой, т.к. жёсткая конкуренция на рынке транспортных услуг требует сокращения времени технического обслуживания до минимума. Скорость и надёжность проверки, во многом зависит от «человеческого фактора». Поэтому проверка функционирования системы улучшения устойчивости самолёта является довольно длительным, трудоёмким процессом, что приводит к лишним затратам труда и ...

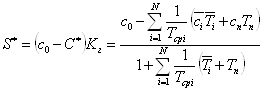

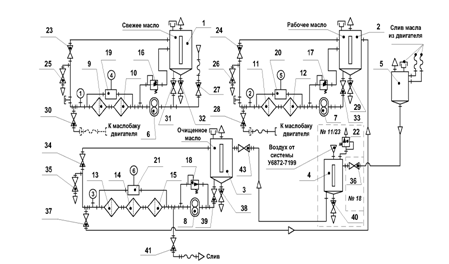

... имитируемых эксплуатационных условиях и должны обеспечивать проведение всех видов и категорий контрольных и ресурсных испытаний, предусматриваемых общими техническими условиями (ОТУ) для серийного производства, а также после их ремонта. Испытательные стенды авиационных опытных ГТД, их систем и сборочных единиц (в составе ГТД) предназначены для проведения испытаний, исследований и доводки опытных ...

... o установить системы кондиционирования воздуха; установить вентиляционные фильтрующие системы.Заключение. Целью данной дипломной работы было совершенствование управлением системой продаж в страховании физических лиц. Этого можно добиться путем расширения штата квалифицированных сотрудников. Экономическая деятельность в условиях рыночных отношений, ужесточение конкурентной борьбы и ...

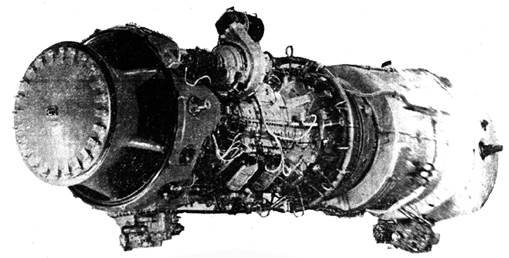

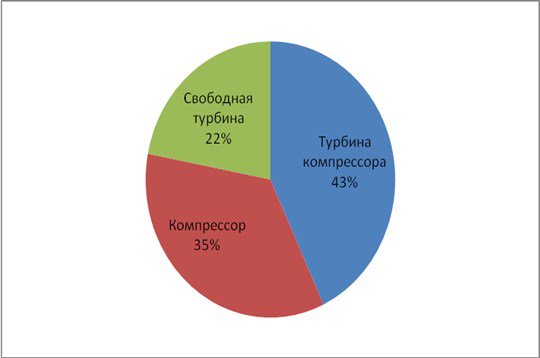

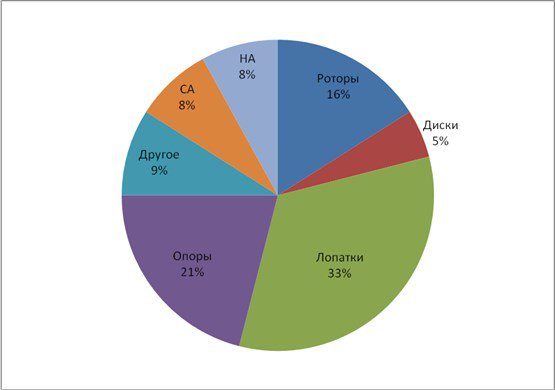

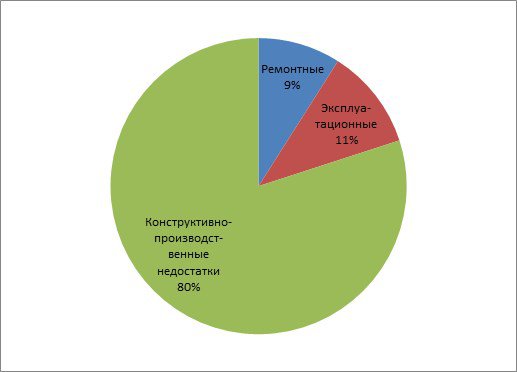

... его конструкции, а также рядом эксплуатационных факторов. К числу конструктивных особенностей объекта относятся: - доступность - легкосъемность - удобство работ - взаимозаменяемость - контролепригодность и другие. Заданные свойства ЭТ объектов обеспечиваются в процессе создания и изготовления двигателей. В условиях эксплуатации эти свойства реализуются и ...

0 комментариев