Министерство Образования и Науки РФ

Казанский Государственный Технологический Университет

Кафедра Общей Химической Технологии

Реферат

по предмету: Технология химических производств

на тему:

Технология производства циклогексанона дегидрированием циклогексанола

Казань 2008

Содержание

Технологическая схема процесса получения циклогексанона дегидрированием циклогексанола

Материальный баланс процесса

Технологические и технико-экономические показатели процесса

Реклама

Список литературы

Технологическая схема процесса получения циклогексанона дегидрированием циклогексанола

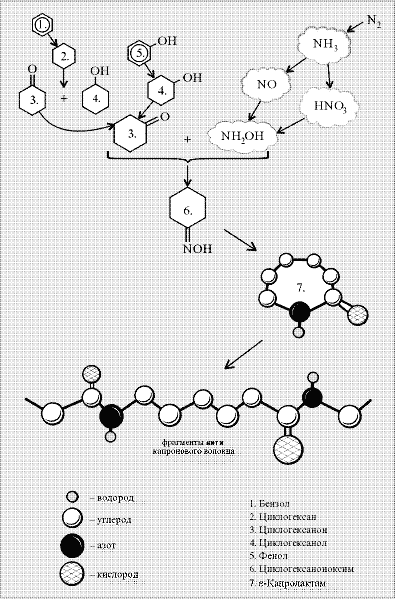

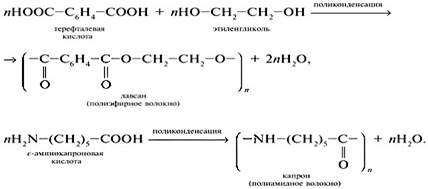

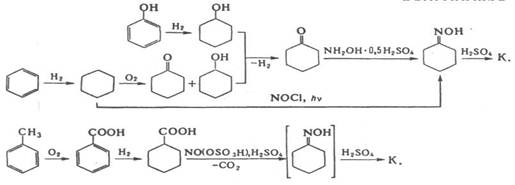

Циклогексанон получают из циклогексанола окислением кислородом воздуха (окислительное дегидрирование) пли каталитическим дегидрированием. Кроме дигидрирования при этом протекают дегидратация циклогексанола в циклогексен, а также расщепление циклогексанола с выделением углерода, водорода и воды.

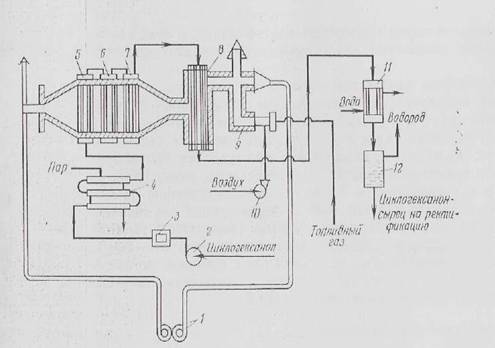

Технологическая схема процесса получения циклогексанона дегидрированием циклогексанола приведена па рисунке 1.

Циклогексанол-ректификат (99,9% -ный) под давлением азота 0,01-0,015 МПа нагнетается через фильтр 3 в подогреватель 4 типа "труба в трубе", где нагревается до 100-110°С. Далее в испарительно-подогревательпой системе, состоящей из трубчатых аппаратов 5, 6 и 7, происходит испарение циклогексанола и перегрев его паров до 430-450°С. Перегретые пары поступают в трубы контактного аппарата 8, заполненные цинк-железным катализатором. Содержание в катализаторе 8-11% железа позволяет достичь максимальную степень конверсии цпклогексакола, равную 82-93%. Процесс протекает при 410 - 420 °С и объемной скорости подачи спирта 0,5 ч-1.

По выходе из контактного аппарата продукты реакции поступают в конденсатор 11 и далее в сепаратор 12, где конденсат (циклогексанон-сырец) отделяется от водорода. Примерный состав цпклогексанона-сырца (в%):

Циклогексанол 80-81

Продукты уплотнения 1 - 1,1

Циклогексанол 17--18

Циклогексен 0,5-0,6Вода 0,2-0,3

Рисунок 1. Технологическая схема процесса получения циклогексанона дегидрированием циклогексанола:

1 - ротационная газодувка;

2 - насос;

3 - фильтр;

4 - подогреватель;

5, 6 - испарители;

7 - перегреватель;

8 - контактный аппарат;

9 - тонка;

10 - воздуходувка;

11 - конденсатор;

12 - сепаратор.

Циклогексанол-сырец подвергают ректификации, а водород после очистки используют для гидрирования фенола в циклогексанол.

Для обогрева контактной системы в нижней части топки 9 сжигают топливный газ (метан). Для поддержания температуры топочного газа, равной 500-550 °С, его смешивают с возвратным топочным газом из борова. Газ, имеющий такую температуру, проходит в межтрубном пространстве контактного аппарата прямотоком к парам циклогексанола, движущимся по трубкам с катализатором. Топочные газы, выходящие из контактного аппарата при 430-480 °С, используются для обогрева испарительно-перегревательной системы (аппараты 5, 6 и 7). Далее часть топочных газов, имеющих температуру 340-300 °С, выпускают в атмосферу, а остальной газ с помощью ротационной газодувки 1 подают на смешение с продуктами сгорания топливного газа в верхнюю часть топки 9.

Условия задачи:

Составить материальный баланс процесса.

Рассчитать технологические и технико-экономические показатели.

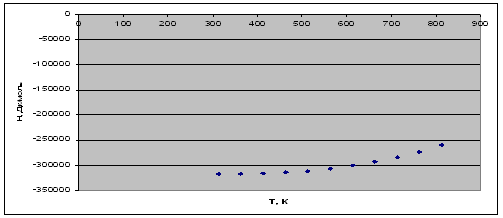

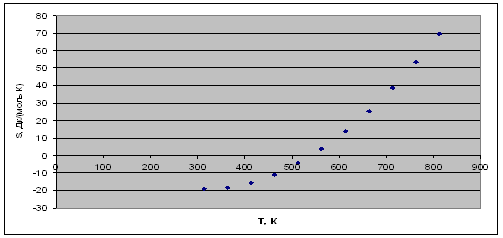

В основу расчета принимаем следующие реакции:

C6H11OH→C6H1OО+H2

C6H11OH→C6H1O+H2O

Исходные данные:

| Производительность по циклогексанону, т/сут | 400 |

| Состав безводной реакционной смеси: циклогексанон циклогексанол цеклогексен |

85 10 5 |

| Потери циклогексанола (% масс) от производительности | 2.0 |

| Потери циклогексанона (% масс) от полученного количества | 1.0 |

Материальный баланс процесса

Схема потоков:

С6Н11ОН С6Н11ОН![]()

![]() ; С6Н10О; С6Н10; Н2О; Н2

; С6Н10О; С6Н10; Н2О; Н2

| Приход | Расход | |||

| кг/ч | кмоль/ч | кг/ч | кмоль/ч | |

| C6H11ОН C6H10О C6H10 Н2О Н2 | 20591,84 0 0 0 0 | 210,12 0 0 0 0 | 2001 + 411,84 16666,67+168,35 820 180 343,58 | 20,01 171,79 10 10 171,79 |

| Σ1=20591,84 | Σ2 = 20591,44 | |||

Молярные массы веществ:

Mr (C6H11ОН) =12*6+1*11+16*1+1=100 кг/кмоль

Mr (C6H10О) =12*6=1*10+16*1=98 кг/кмоль

Mr (C6H10) =12*6+1*10=82кг/кмоль

Mr (Н2О) =1*2+16=18кг/кмоль

Mr (Н2) =1*2 = 2кг/кмоль

1. Производительность реактора по циклогексанону:

400т/сут=400*1000/24=16666,67

2. Состав безводной реакционной смеси циклогексанон:

mполуч (C6H10О) = 16666,67 кг/ч;

Wполуч (C6H10О) = m/Мr=16666,66/98=170,07 кмоль/час;

циклогексанол:

Wполуч (C6H10О) - 85%

Wнепр (C6H11ОН) - 10%

Wнепр (C6H11ОН) =170,07*10/85=20,01кмоль/час

mнепр (C6H11ОН) = Wнепр * Мr =20,01*100=2001кг/час

циклогексен:

Wполуч (C6H10О) - 85%

W (C6H10) - 5%

W (C6H10) =170,07*5/85=10кмол/ч

m (C6H10) = W * Мr =10*82=820кг/час

3. Масса циклогексанона, учитывая потери 1% масс:

m получ (C6H10О) - 99%

mпотери (C6H10О) - 1%

mпотери (C6H10О) =16666,67*1/99=168,35кг/час

mвсего (C6H10О) =16666,67+168,35=16835,02кг/час

Wвсего (C6H10О) = mвсего/ Мr=16835,02/98=171,79кмоль/час

4. Количество циклогексанола, прошедшего на образование циклогексанона (целевая реакция).

W1 (C6H11ОН) = W (C6H10О) =171,79кмоль/час

5. Количество циклогексанола, пошедшего на образование циклогексена (побочная реакция).

W2 (C6H11ОН) = W (C6H10) =10кмоль/час

6. Количество циклогексанола, пошедшего на реакцию, учитывая непрореагировавший:

W0 (C6H11ОН) = Wнепр (C6H11ОН) + W1 (C6H11ОН) + W2 (C6H11ОН) =

=20,01+171,79+10=201,8

mобщ (C6H11ОН) = Wобщ* Мr=201,8*100=20180кг/час

7. Масса циклогексанола, пошедшего на реакции, учитывая потери 2% масс.

mп (C6H11ОН) - 2%, mобщ (C6H11ОН) - 98%

mп (C6H11ОН) =20180*2/98=411,84кг/ч

mвсего (C6H11ОН) =20180+411,84=20591,84кг/ч

Wвсего (C6H11ОН) =20591,84/98=210,12кмоль/ч

8. Количество полученной воды.

W (H2О) = W (C6H10) =10кмоль/час, m (H2О) =10*18=180кг/час

9. Количество и масса полученного водорода:

W (H2) = W (C6H10О) =171,79кмоль/час, m (H2) =171,79*2=343,58кг/час

Технологические и технико-экономические показатели процесса

Пропускная способность установки::

mвсего (C6H11ОН) = 20591,84кг/ч

Конверсия или степень превращения циклогексанола: отношение превращенного сырья к количеству поданного.

αC6H11ОН= mпод (C6H11ОН) - mост (C6H11ОН) / mпод (C6H11ОН) *100%=

= (20591,84 - 2412,84) /20591,84*100%=88,28%

Теоретические расходные коэффициенты:

по C6H11ОН:

sтC6H11ОН = Mr (C6H11ОН) / Mr (C6H10О) = 100/98 = 1,02 кг/кг;

Фактические расходные коэффициенты:

по C6H11ОН:

sфC6H11ОН = m (C6H11ОН) / m (C6H10О) = 20591,84/16666,67+168,35 =

=1,22 кг/кг;

Выход готового продукта рассчитывается на исходное и превращенное сырье.

Фактический выход C6H1OО - выход продукта, количество полученного целевого продукта:

QФ = m (C6H1OО) = 16666,67+168,35=16835,02 кг;

Теоретический выход C6H1OО:

C6H11OH→C6H1OО+H2

Mr (C6H11ОН) *стех-е. коэф-ты ¾ Mr (C6H1OО) * стех-е. коэф-ты,

m (C6H11ОН) ¾ QТ;

20591,84 ¾ QТ;

100 ¾ 98,QТ = (20591,84 * 98) / 100 = 20180 кг;

Выход C6H1OО по циклогексанолу:

bС2Н2 = QФ / QТ * 100%= 16835,02 кг / 20180 кг * 100% = 82,42%

Список литературы

1. Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. Изд.2-е, пер.М., "Химия", 2005, 736 с.

2. Юкельсон И.И. Технология основного органического синтеза. М.: "Химия", 2008, 846 с.

3. Общая химическая технология / Под ред. А.Г. Амелина. М.: "Химия", 2007, 400 с.

4. Расчеты химико-технологических процессов / Под ред. И.П. Мухленова. Л.: Химия, 2008, 300 с.

5. Капкин В.Д., Савинецкая Т. А, Чапурин В.И. Технология органического синтеза. М.: Химия, 2007, 400с.

Похожие работы

... а остальной газ с помощью ротационной газодувки 1 подают на смешение с продуктами сгорания топливного газа в верхнюю часть топки 9. Задание Составить и описать технологическую схему производства гексахлорбензола; составить материальный баланс процесса; рассчитать технологические и технико-экономические показатели. В основу расчета принять следующие реакции: C6H6+6Cl→C6Cl6+3HCl ...

... видно что максимальная производительность при заданных условиях получается при параллельном соединении РИВ и РИС-Н. IХ. Технологическая схема синтеза и ее описание Рис. 9. Схема производства циклогексанона: 1 – насос; 2 – циркуляционная газодувка; 3 – фильтр; 4, 5 – подогреватели; 6 – испаритель; 7 – перегреватель паров; 8 – контактный аппарат; 9 – ...

... с помощью ионообменных смол, NaClO и КМnО4, а затем перегоняют. Побочный продукт производства (NH4)2SO4 (2,5-5,2 т на 1 т К.), который используется в сельском хозяйстве в качестве минерального удобрения. [2] Поли-е-капроамид получают главным образом гидролитической полимеризацией Капролактама, протекающей под действием воды в присутствии катализатора (серная, фосфорная, бензойная, уксусная или ...

0 комментариев