Навигация

После составления уравнений производственной погрешности находят погрешности составляющих звеньев размерной цепи

5. После составления уравнений производственной погрешности находят погрешности составляющих звеньев размерной цепи.

Погрешности отдельных этапов зависят от способа переноса размеров и используемого при этом оборудования. Они ограничены допусками. Экономическая точность обработки на металлорежущих станках дается, точность переноса размеров с помощью оптических и лазерных средств.

6. На завершающем этапе полученные погрешности составляющих звеньев размерной цепи подставляются в одну из формул, соответствующую выбранному методу сборки и способу базирования. Таким образом, определяется ожидаемая величина погрешности сборки изделия. Расчетное значение сравнивается с допуском на изготовление изделия.

Если погрешность сборки изделия больше расчетного значения допуска на изготовление детали, то необходимо:

А) изменить метод сборки или способ базирования в приспособлении на более точные;

Б) выбрать более точную схему увязки;

В) исследовать возможности повышения точностных характеристик изготовления оснастки и деталей.

Метод сборки – сборка в приспособлении; метод увязки – эталонно-шаблонный метод.

Искомой величиной является размер сборочной единицы ![]() – это замыкающее звено размерной цепи.

– это замыкающее звено размерной цепи.

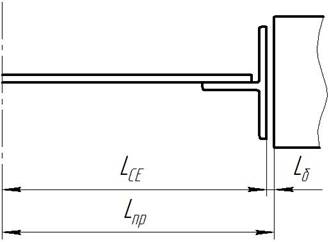

![]() – размер приспособления,

– размер приспособления, ![]() – размер зазора – они влияют на точность каркаса и являются составляющими звеньями.

– размер зазора – они влияют на точность каркаса и являются составляющими звеньями.

![]()

Из уравнения размерной цепи вытекает уравнение погрешности:

![]()

Сравниваем эту погрешность с допуском заданным конструктором ![]() и получаем, что выбранный метод сборки обеспечивает требуемую точность.

и получаем, что выбранный метод сборки обеспечивает требуемую точность.

2.4 Выводы, заключения по принятому методу сборки и составление технических условий на поступающие в сборку детали и узлы

Мною был выбран метод сборки в приспособлении по базовым элементам. Также, часть деталей, не влияющих на точность сборочной единицы, устанавливаются по технологическим отверстиям.

Погрешность сборочной единицы зависит от погрешности приспособления и погрешности базирования деталей по базовым элементам.

Сборка по базовым элементам целесообразна, когда пояса гибкие и погрешность и формы можно исправить, прижав их с помощью фиксаторов.

Выбранный метод сборки исключает использование компенсаторов, значит, конструкция будет легче и надежней.

2.5 Разработка маршрутного технологического процесса сборки

Маршрутный технологический процесс содержит перечень операций с указанием их наименования и краткого содержания оборудования, используемого на каждой операции, нормы времени, количество специальностей и разряд рабочих для выполнения каждой операции, номер цеха, где она производится. Маршрутный техпроцесс служит для организации, планирования и оценки работы, он определяет маршрут и последовательность прохождения сборочной единицы по цехам и участкам, потребное оборудование, количество и квалификацию рабочих, а также нормы расценки на выполнение операций.

Основные этапы сборки межгондольной перегородки:

005 Комплектовочная

010 Контрольная

015 Установка стенки

020 Установка поясов

025 Установка стоек

030 Болтовое соединение

035 Клепка

040 Выемка сборочной единицы из приспособления

045Контрольная

3.Разработка операционного технологического процесса сборки

3.1 Составление техпроцесса по операциям и переходам на основании маршрутной технологии и типовых технологических процессов

Заполнение карт процесса сборки, нормирование рабочих операций

Технологический процесс сборки – это последовательность установки деталей в сборочные положения, их фиксация и соединение между собой указанными способами, выбор необходимого инструмента и оборудования, определение необходимого количества рабочих требуемой специальности и разряда, а также расчет норм времени. Весь рабочий технологический процесс делится на операции, которые в свою очередь состоят из переходов.

Операция – это законченная часть технологического процесса, выполненная на одном рабочем месте.

Технологический переход – законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Операционный техпроцесс представляет собой подробное раскрытие каждой операции по переходам с указанием содержания каждого перехода, технологических режимов, используемой оснастки и инструмента.

Операционный техпроцесс является руководством для рабочего, он регламентирует способ выполнения работ, оснастку, инструмент и режим работы.

Разбиение технологического процесса на операции не всегда однозначно. Степень деления, а также состав операций определяются технологом с учетом удобств непрерывного выполнения действий исполнителем соответствующей квалификации в определенный отрезок времени. Важную роль при формировании операций имеет удобство нормирования трудозатрат, а также оснащения каждого этапа работ инструментом. Технологические процессы оформляются в специальных регламентированных ГОСТом маршрутных и операционных картах. Общие правила составления техпроцессов определены ГОСТ 14.301-73.

4. Разработка эскизного проекта приспособления для сборки

4.1 Разработка схемы базирования сборочной единицы

Для того чтобы собрать узел или отсек изделия, его детали надо расположить в пространстве относительно друг друга и выбранных осей так, как указано на чертеже. Практически это реализуется с помощью базирования деталей.

Базированием называется придание детали требуемого положения относительно выбранной системы координат. Базирование осуществляется путем координирования в пространстве так называемых баз в виде точек, линий или поверхностей, принадлежащих детали.

В качестве баз приняты: поверхность фиксаторов и установочные – КФО, выполненные в стенке межгондольной перегородки и ложементах.

4.2 Разработка ТУ на проектирование приспособления

Технические условия составляют на основании ранее разработанной компоновки.

В этих условиях указано:

- назначение сборочного приспособления, т.е. для какой сборочной единицы и каких сборочных операций предназначено приспособление;

- приспособление для предварительной сборки или для выполнения всего объема работы;

- вариант процесса

- базовые детали и базы;

- требуемая точность по обводам и стыкам отсеков агрегатов;

- метод увязки заготовительной и сборочной оснастки;

- метод монтажа сборочного приспособления;

- способы установки детали и снятия собранного изделия с приспособления;

- оборудование и инструменты для выполнения процессов соединения;

- наладки, которые необходимо проектировать к данному приспособлению;

- условия поставки детали в сборочное приспособление и собранного изделия на следующий этап сборки;

- характер оснащения приспособления рабочими площадками и стеллажами.

На основании всех перечисленных пунктов проектируют, изготовляют и монтируют приспособление.

Для монтажа приспособления для сборки межгондольной перегородки необходимо:

1) Установить в стаканы вилки, заливая их КЦМ (карбинольно - цементная масса) - по размерам чертежа.

2) Выставить в приспособление ложементы.

3) Установить фиксаторы по размерам чертежа.

4) Осуществить настройку приспособления по шаблону.

5) После сборки приспособления его необходимо покрасить: раму НЦ - 25 (бледно - зеленая) ложементы - эмалью - желтой.

На торце рамы прикрепить табличку с информацией: шифр приспособления, шифр изделия, дата изготовления.

Список литературы

1. В.П. Григорьев, Ш.Ф. Ганиханов « Приспособления для сборки узлов и агрегатов самолета и вертолета» 1977 г.

2. В. И. Халиулин Проектирование технологических процессов и оснастки для сборки отсеков ЛА. Казань 1988 г. Учебное пособие.

3. Курс лекций по технологии сборки металлических и композитных изделий.

4. В.И. Халиулин, П.П. Баскевич «Приспособления для сборки летательных аппаратов» Казань 1988 г. Учебное пособие.

5. А. Н. Гусев, Н. Г. Таловин «Приспособления для сборки самолетов зажимные и фиксирующие детали и узлы. Сборник АН-1225.Нормали министерства».

0 комментариев