Навигация

Сравнение двух вариантов выполнения одной операции обработки резаньем

5. Сравнение двух вариантов выполнения одной операции обработки резаньем

Операция 055 сверлильная

1вариант: сверление 4-х отверстий О 8 на одношпиндельном вертиально-сверлильном станке по одному.

2вариант: сверление на многошпиндельном вертикально-сверлильном станке 4 отверстия одновременно.

Материал детали СЧ15 – серый чугун, характеристика приведена выше НВ163-229.

Определение режимов резанья.

Подача S = 0,2 мм/об.

Скорость резанья V = 28мм/мин

Поправочные коэффициенты на скорость резанья = 1,0

Lв рез = Lпереб = 5мм

То = Lвр + Lобр = Lпер/ nS

Основное время

Lобр. – длина обрабатываемой поверхности

Lвр. – длина врезания инструмента

Lпер. - длины перебега инструмента

n = 1000V/ πД

n = 1000*28/3.14*8 = 1115 = 1115 – по станку берём 1000

To = S + 10 + 5/1000*0.2 = 0.1

Состав действия рабочего.

Первый вариант.

Снимает предыдущую и устанавливает новую деталь в кондуктор, затем кондуктор подводится под сверло первым отверстием(это вспомогательное время входит в рабочий переход).

Рабочий подводит сверло и включает подачу. Начинается основное время – снятие стружки. После выхода сверла рабочий выключает подачу и выводит сверло. Затем кондуктор подводится другим отверстием под сверло и всё повторяется. Подвод и отвод сверла – вспомогательное время, входящее в норму вспомогательного времени на переход.

Время на операцию (операционное)

Топ = ∑То + ∑Тв

Тв на проход 0,07мин

Тв на перемещение детали с кондуктором под сверло 0,015мин.

Время на обслуживание рабочего места – Аобс = 3,5% от Топ

Подготовительно-заключительное время на партию (Тпз)

А)на накладку станка, инструмента и приспособлений = 12мин.

Б)на дополнительные приёмы = 0мин.

В)на получение инструмента и приспособлений до начала и сдачу их после окончания обработки = 5мин.

Процент операционного времени на отдых и личные надобности

Аолн = 4% от Топ

0,10 минут – вспомогательное время на установку и снятие детали

Топ = 0,10 + 0,015*4 + 0,07*4 + 0,04*4 = 0,60

Тшт = Топ (1 + Аобс + Аолн/100)

Тшт = 0,60(1 + 3,5 + 4/100 = 0.64) = 0,64

Тшт = 12 + 0 + 5/1000= 0,64+17/1000 = 0,7

Второй вариант.

S = 0,2 мм/обор.

V = 28*0,7 = 19,6мм/мин

Поправочный коэффициент = 1,0

n = 1000*19,6/3,14*8 = 780, берем 750

То = 5 + 10 + 5/750*0,2 = 0,13 мин

Тв на проход = 0,08мин

Аобс = 4

Тпз = 19

А = 15

Б = 0

В = 7

Аолн = 4

Топ = 0,12 + 0,13 + 0,08 = 0,33

Тшт = 0,33 (1+ 8/100 ) = 0,36

Тшк = 0,36 + 19/1000 = 0,38

V = πDn/100 = 3,14*8*750/1000 = 18,84

а) Расчёт потребности оборудования Qp по вариантам техпроцесса.

Первый вариант(одношпинд.) Второй вариант(многошпинд.)

Qp = n/ Qr*Kв*Фд*Кр

Фд = 4015ч./год

Кв. – коэффициент, учитывающий выполнение норм (1,1)

Кр. – коэффициент, учитывающий затраты времени на ремонт оборудования

Кр. – коэффициент, учитывающий затраты времени на ремонт оборудования

qr – годовая производительность, шт/ч

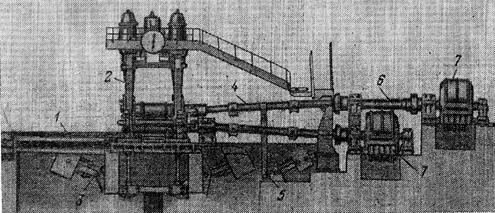

![]() qr = 60/Тшт = 60/0,9 = 66,6 qr =60/0,38 = 157,9

qr = 60/Тшт = 60/0,9 = 66,6 qr =60/0,38 = 157,9

Кр = 1 – 0,1ГР; ГР – группа ремонтной сложности оборудования

ГРп = ГРм + 0,25Грэ

Грп = 5,5 + 0,25*5,5 = 6,9 Грп = 15 + 0,25*17,5 = 19,37

Кр = 1 – 0,01*6,9 = 0,9 Кр = 1 – 0,01*19,37 = 0,8

Qp = 20000/66,6*1,1*4015*0,9 = 0.075

Qp = 2000/ 66,6*1,1*4015*0,8 = 0,085

Кз – коэффициент загрузки

Кз = Qp / Qn

Qп – целое значение числа станков

Кз = 0,075/1 = 0,075 Кз = 0,085/1 = 0,085

б) Расчёт себестоимости вариантов технологических операций.

Цеховая себестоимость изготовления 1 детали на 1 операцию

Сцч – цеховая себестоимость часа работы станка коп/час

Сц1 = Сцч*Тшк /6000 = руб/дет

Сц1 = 478*0,9/6000 = 0,07= 0,07 Сц1 = 548*0,38/6000 = 0,034

Сц = Сц1*N

Сц = 0,07*20’000 = 1400 Cц = 0,34*20’000 = 680

в) Расчёт капитальных вложений по вариантам в технологическое оборудование

Кот = Σ (1-к)Цот*Q

К-число операций

Цот – балансовая стоимость оборудования, руб.

Мо – коэффициент занятости технологического оборудования

Мо = То/Тро

Траб – годовой объём работ по данной детали

Траб = Тшк*N /60

Траб = 0,9*20’000/60 = 300

Траб = 038*2000/60 = 127

Тро – общее время работы оборудования за год

Тро = Фд*Кр, ч

Тро = 4015*0,9 = 3613,5 Тро = 4015*0,8 = 3212

Мо = 180/3613,5 = 0,05 76

Мо = 76/3212 = 0,02

Кот = 721*0,05 = 36,05 Кот = 2714*0,02 = 54,28

Капитальные вложения в здания

Кзд = S*Ks*Qn*Ms*h*Ц, руб

S – площадь оборудования в плане, м?

S = 0,51 S = 2,61

Ks = коэф, дополнительной площади

Ks = 1 +10/ S

Ks = 1 + 10 /0,513 = 20,48

Ks = 1 + 10 /2,6 = 4,8

h – высота здания в метрах (=5м)

Ц – цена 1м? здания (=10руб/м)

Кзд = 0,513*20,48*0,05*5*10 = 26,26 Кзд = 2,6*4,8*0,02*5*10 = 12,48

Суммарная величина капиталовложений

К = Кот + Кзд

К = 36,058 + 26,26 = 62,31 К = 54,25 + 12,48 = 66,73

Расчёт приведённых затрат

Сп = Сц + Σ*К, руб

Σ – норма доп. капиталовложений (Σ = 0,15)

Сп = 840 + 0,15*62,31 = 849,3 Сп = 408 + 0,15*66,73 = 418

Экономия по приведенным затратам

Сп = Сп1 – Сп2, Сп = 849,3 – 418 = 431,3

Список литературы

1. Расчёты экономической эффективности новой техники:Справочник.2-е изд.перераб. и доп./Под общ. Ред. К.М. Великанова/-Л.:Машиностроение, Ленингр. отделение, 1990.448 с.

2. Мосталыгин Г. П.,Толмичевский Н.Н. Технология машиностроения:Учеб. для ВУЗов по инж.-экон. спец. –М.: Машиностроение, 1990.-233 с.

Похожие работы

... вследствие попадания брызг жидкого металла на стенки изложницы может быть загрязненной пленками оксидов. 3.Технологический процесс и состав оборудования последних двух станов технологического потока производства рельса Р75 Блюминг Блюминг (англ. blooming), высокопроизводительный прокатный стан для обжатия стального слитка большого поперечного сечения массой до 12 т и более в Блюм. В некоторых ...

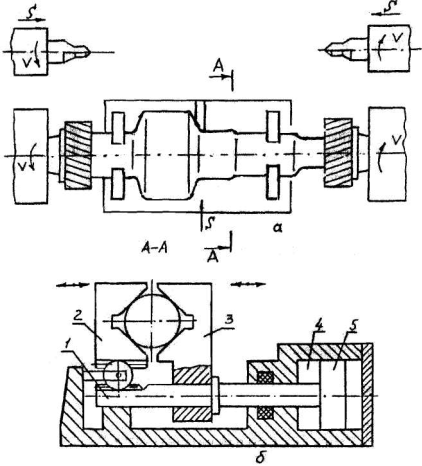

... , горячим выдавливанием или штамповкой на ГКМ. Однако, выбор между этими способами требует способности хорошо разбираться в них и наличия методических указаний к разработке технологии по каждому способу. Штамповку валов, имеющих отношение длины поперечнику более 2,5 – 3 приходится во избежание продольного изгиба штамповать поперек оси заготовки (деформирующие силы перпендикулярны оси заготовки). ...

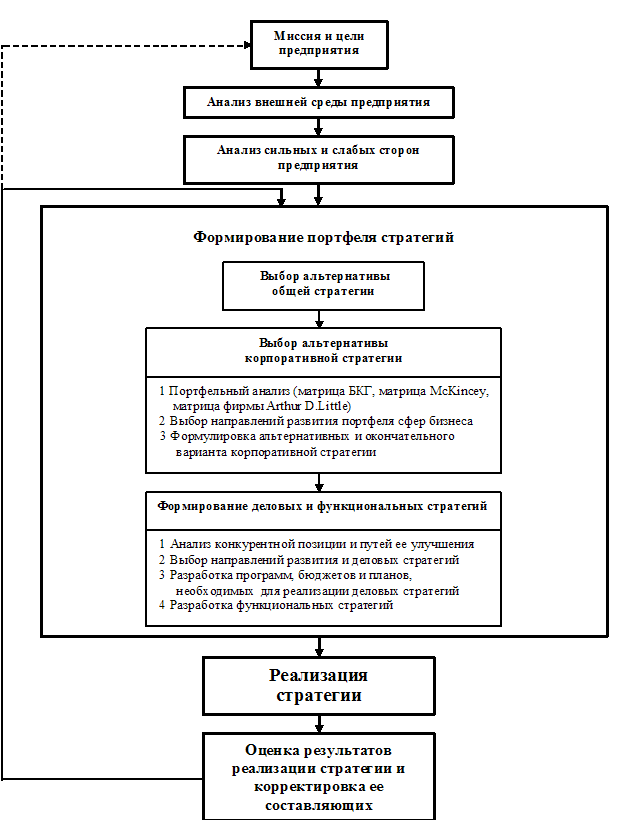

... предприятия, совершенствовать все подсистемы предприятия и приводить его потенциал в соответствие с условиями внешней среды. 3 РАЗРАБОТКА И ОБОСНОВАНИЕ НЕКОТОРЫХ ПУТЕЙ РАЗВИТИЯ БАЗОВОГО ПРЕДПРИЯТИЯ В РАМКАХ СТРАТЕГИИ РАЗВИТИЯ АО НКМЗ ДО 2010 ГОДА 3.1 Создание технопарка на базе ЗАО НКМЗ как инструмент повышения конкурентоспособности предприятия за счёт увеличения наукоёмкости выпускаемой ...

... Таблица № 12 № п/п Должность. Кол – во человек Оклад руб. 15% урал. ЗП ср.мес. ФЗП за год 1. 2. 3. 4. Мастер. Техник-технолог Инженер- программист Инспектор по кадрам 2. 2. 1. 1. 3900 2900 3700 2200 585 435 555 330 4485 3335 4255 2530 53820 40020 51060 30360 Итого ...

0 комментариев