Навигация

Високомолекулярні сполуки

2.3 Високомолекулярні сполуки

Високомолекуляршши сполуками (ВМС) називають сполуки, що мають велику молекулярну масу (великі розміри молекул). їх іще називають полімерами. В макромолекулах ВМС сотні і тисячі молекул, які пов'язані між собою. Будова макромолекул така, що в них є однотипні групи атомів (елементарні лапки), які багаторазово повторюються. Ланки з'єднані хімічними зв'язками в ланцюги. Число цих ланок називають ступенем полімеризації (n). Із збільшенням молекулярної маси поліпшуються властивості полімера.

Важливою характеристикою ВМС є їх відношення до температури. Вони здебільшого мають низьку температуростійкість. За відношенням до температури полімери є термопластичні (здатні до багаторазового нагрівання до температури плавлення і затвердіння) і термореактивні (при нагріванні плавляться, а далі твердіють безповоротно, втрачаючи здатність плавитися).

Полімери здебільшого важкорозчинні. Вони розчиняються повільно і часто спочатку набухають, тоді молекули розчинника проникають у масу полімера. Деякі полімери зовсім нерозчинні.

При класифікації полімерів до уваги приймають такі ознаки: походження (природні і синтетичні), хімічний склад головного ланцюга (карболанцюгові - головний ланцюг має лише атоми вуглецю, гетероланцюгові - присутні також кисень, азот, сірка, фосфор, кремній), структуру макромолекули (лінійні, розгалужені і тривимірні), методи одержання (полімеризаційні і поліконденсаційні), фізичні властивості.

Одержують полімери із мономерів реакціями полімеризації і поліконденсації.

Полімеризацією називають процес з'єднання молекул при розриві подвійних зв'язків. Макромолекули мають однаковий з вихідним мономером склад. Різновидністю полімеризації є сополімеризація - полімеризація двох або більше різних мономерів. Розміщення елементарних ланок в макромолекулі сополімера має випадковий характер.

Поліконденсацією називають процес утворення макромолекул з одночасним виділенням побічних низькомолекулярних сполук (води, вуглекислого газу, аміаку та ін.). Елементарний склад цих полімерів відрізняється від елементарного складу вихідних мономерів.

Сировиною для одержання полімерів є продукти переробки деревини, вугілля, нафти, природного і супутного газів. Крім того, при одержанні полімерів використовують мінеральну сировину - сірчану, азотну кислоти, хлор, оксид кальцію, а також деяку рослинну сировину - целюлозу, фурфурол та ін.

Високомолекулярні сполуки, до яких належать льон, бавовна, вовна, целюлоза, хімічні волокна, смоли, пластмаси, каучуки, лаки та ін., відіграють важливу роль у створенні різних матеріалів та виробів. Синтетичні ВМС є порівняно новими матеріалами, оскільки їх почали виробляти і використовувати лише з початку XX ст. Сьогодні полімери належать до прогресивних матеріалів і впливають на темпи розвитку науково-технічного прогресу.

Основними споживачами матеріалів та виробів на основі високомолекулярних сполук є: машино-, літако- та суднобудування, радіоелектроніка, ракетобудування, атомна промисловість, космічна техніка, хімічна промисловість, сільське господарство, харчова, легка й інші галузі промисловості.

До цінних техніко-економічних характеристик полімерів належать: порівняно висока механічна міцність, пружність та еластичність, стійкість в агресивних середовищах, зносостійкість, мала густина, висока технологічність. Крім того, для одержання полімерів є різноманітна сировина. Використання полімерів допомогло розв'язати багато актуальних народногосподарських завдань - підвищення якості, надійності і довговічності виробів, економія металів, боротьба із корозією, збільшення сільськогосподарської продукції та ін. Потреба в полімерних матеріалах сприяє розвитку прогресивних технологій їх одержання. Разом з тим, полімери володіють і негативними властивостями. Це низька температуростійкість, мала твердість, старіння (з часом їх якість знижується), висока собівартість.

Поліетилен.

Поліетилен одержують з етилену трьома способами: полімеризацією під високим тиском (100-200 МПа) і при температурі 180-200°С в присутності кисню або перекисів (кисню беруть 0,005-0,5% від кількості етилену); полімеризацією при середньому тиску (3-7 МПа) в присутності оксидних каталізаторів (оксидів хрому); при низькому тиску (0,2-0,6 МПА) в присутності металорганічних каталізаторів.

Поліетилен, одержаний при середньому і низькому тиску має лінійну будову, велику молекулярну масу (до 70000), вищу температуру плавлення. Він міцний, теплостійкий і малорозчинний. З такого поліетилену виготовляють труби, високоміцні деталі. Одночасно він важко переробляється і дорогий.

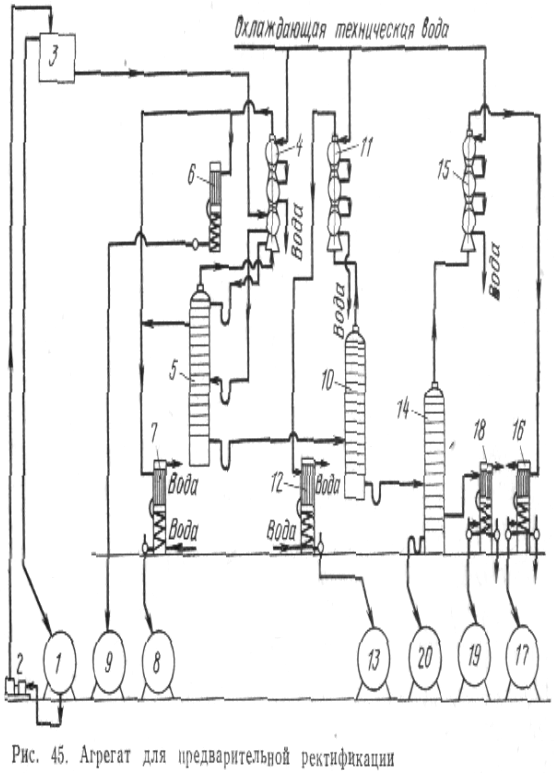

Поліетилен високого тиску виробляють за такою схемою (рис. 3). Суміш етилену і кисню подається в компресор 1, де стискається до 200 МПа. Стиснена суміш проходить через масловіддільник 2, де очищається і потрапляє в реактор 3. У верхній частині реактора стиснена суміш нагрівається до температури реакції (200°С), в нижній частині реактора етилен полімери-зується(100-125°С).

Реактор - це змійовик із труби діаметром 25 мм і загальною довжиною до 300 м. Верхня частина труб обігрівається водою, нижня нею охолоджується. За один цикл полімеризується 15-20% етилену. Із реактора реакційна суміш надходить до випарника 4, де тиск знижується до 20 МПа. Газоподібний етилен відокремлюється від поліетилену в газосепараторі 5, подається у вловлювач 6, де очищається, промивається від побічних продуктів і знову повертається в процес. Поліетилен із сепаратора 5 йде на грануляцію.

Техніко-економічні показники.

Поліетилен міцний, хімічно стійкий, водонепроникний, має діелектричні властивості, добре переробляється у вироби. На основі поліетилену виготовляють пластичні маси. При виготовленні поліетилену використовується циклічна технологічна схема, що дає можливість довести ступінь перетворення етилену в поліетилен до 96-98%. Поліетилен має дуже багато сфер використання - для виготовлення деталей і конструкцій (труби, арматура, деталі машин і приладів), для захисних покрить металевих виробів, як гідроізолятор, теплоізолятор, пакувальний матеріал, для виготовлення посуду (в тому числі хімічного), плівки, листів, стрічок, прутів та ін.

Пластичні маси.

Це високополімерні матеріали або їх композиції, що здатні при певних умовах (підвищений тиск, температура) переходити в пластичний стан і деформуватися. Одержану форму вони зберігають при охолодженні і твердінні.

За складом пластмаси поділяють на прості і композиційні. Прості пластмаси містять тільки полімер, наприклад поліетилен, поліпропілен та ін. Композиційні пластмаси - багатокомпонентні. Крім полімеру вони містять наповнювачі, пластифікатори, твердителі, стабілізатори, барвники, мастильні речовини, газоутворювачі. Кожен із цих компонентів поліпшує властивості пластмас.

Пластмаси у вироби переробляють штампуванням, пресуванням, литтям, витисканням (екструзією), вакуумним і пневматичним формуванням. їх піддають обробці різанням, зварюють, склеюють.

Використовують пластмаси в машинобудуванні, приладо-, авіа-, автомобілебудуванні, електро-, радіотехніці, для виробництва засобів зв'язку, в будівництві, у сільському господарстві, в хімічній промисловості, для одержання товарів широкого вжитку.

Техніко-економічні характеристики.

Пластичні маси мають малу об'ємну масу, високі діелектричні властивості, стійкість до корозії, низьку тепло- й електропровідність, високу пластичність, порівняно високу міцність, деякі мають оптичні властивості, легко переробляються у вироби. Разом з тим, пластмаси старіють, від цього дістають жорсткість, крихкість, знижується їх механічна міцність. Більшість пластмас розм'якшуються і деформуються при нагріванні, стають крихкими при низьких температурах. Деякі при поглинанні вологи набухають. Сьогодні одержують багато різновидів спеціальних пластмас, які замінюють металеві та інші конструкційні матеріали. Розширюється використання нафтохімічної сировини для виробництва пластмас, поліпшуються їх властивості, синтезуються нові види пластмас на основі радіаційних процесів.

Каучук.

Це полімерний матеріал, здатний до значних деформацій при відносно невисоких навантаженнях. Каучук дуже еластичний. Це пояснюється структурою його макромолекули. Макромолекули каучуку мають лінійну структуру, але при звичайних умовах зігнуті або звернуті в пружину. При розтягуванні кінці молекули розсуваються і молекули орієнтуються відносно напрямку розтягуючої сили. При знятті навантаження кінці молекул знову наближаються..

Розрізняють натуральний і синтетичний каучук. Натуральний каучук добувають з молочного соку каучуконосних рослин. Найбільш поширеним каучуконосним деревом є гевея (Бразилія). В 1932 році був одержаний синтетичний каучук із бутадієну (С. В. Лебедев). Найважливішими мономерами для одержання каучуків є бутадієн, ізопрен і стирол. Сировиною для їх одержання є деревина, нафтопродукти, природний газ, ацетилен та ін.

За призначенням каучуки поділяють на універсальні загального і спеціального призначення. Каучуки загального призначення використовують для виготовлення виробів широкого споживання (шин, транспортерних стрічок, приводних пасів, взуття тощо). Каучуки спеціального призначення – для виготовлення виробів з особливими властивостями (стійких до дії масел, бензину, хімічних речовин, морозостійких).

Техніко - економічні характеристики.

Каучуки володіють порівняно високою міцністю, пластичністю, зносостійкістю, тепло- і морозостійкістю, низькою газопроникністю, водостійкістю, стійкістю до теплового старіння, добрими електроізоляційними властивостями, здатністю до вулканізації, тобто перероблятися на гуму. Каучуки є основним вихідним матеріалом для одержання гуми.

Гума.

Це продукт переробки каучуків. Мета цього процесу - досягнення стійкості до перепаду температур від -50°С до 150°С. Для цього каучук вулканізують. Крім каучуку при виготовленні гуми використовують також інші матеріали - барвники, наповнювачі, пом'якшувачі, антистарителі, вулканізатори. Вони покращують властивості гуми, зменшують витрату каучуку.

Технологічний процес виробництва гумових виробів включає такі стадії: виготовлення сирої гуми, формування виробів та їх вулканізація.

Для одержання сирої гуми каучук розрізають на невеликі шматки і протягом 15-20 хв. пропускають через нагріті до 40-50°С вальці. Оболонки макромолекул каучуку розриваються, внутрішня структура його змінюється, він стає пластичним. У спеціальних змішувачах каучук змішують з іншими компонентами і дістають сиру гуму. Вона розчиняється в органічних розчинниках, легко обробляється тиском і при невеликому нагріванні стає липкою і клейкою.

Формують вироби прокатуванням, пресуванням, каландруванням, шприцюванням, намотуванням, литтям та ін. Деякі вироби одержують із листової гуми. Спочатку на каландрах одержують листи, з яких на різальних машинах або вирубних пресах одержують заготовки.

Процес вулканізації проводять при температурі 130-160°С. При цьому утворюються містки між лінійними молекулами каучуку, структура стає просторовою (тривимірною). Для перетворення лінійної структури молекул в просторову їх зв'язують сіркою в місцях подвійних зв'язків.

Залежно від кількості сірки, що використовується для вулканізації, одержують гуму з різними властивостями.

Гуму використовують для виготовлення шин, амортизаторів, муфт, ущільнювальних прокладок, кілець, мембран, гнучких шлангів та ін. Невулканізовану гуму використовують для виготовлення клеїв, замазок, паст для ущільнення.

Техніко-економічні характеристики.

Гума має підвищену термічну стійкість і міцність, хімічну стійкість, стійкість до дії масел, кисню, озону, високі діелектричні властивості, водо- і газонепроникність, стійкість проти стирання, руйнування при багаторазових деформаціях. Гума характеризується невисокою вартістю при достатніх якісних характеристиках.

ВИСНОВОК

В процесі написання реферату з дисципліни «Системи технологій» ми ознайомилися з основними технологіями хімічної промисловості. Ці технології мають значуще місце в житті та функціонуванні людини.

ЛІТЕРАТУРА

1.Колотило Д.М. Системи технологій і екологія промисловості – К., НМКВО, 1992 – 143 с.

2.Основы технологии важнейших отраслей промышленности. Ч.I, II/ Под ред. И.В. Ченцова – Минск, Вышейшая шк., 1989

3.Технологічні процеси галузей промисловості: Навч. посіб. / За ред.. Д.М. Колотила, А.Т. Соколовського – К, КНЕУ, 2008 – 372 с.

Похожие работы

... заводів і фабрик. Найбільшими центрами фармацевтичної промисловості в Україні є: Київ, Львів, Одеса, Луганськ, Лубни, Горлівка та ін. 5. Проблеми та перспективи розвитку та розміщення промисловості Проблеми розвитку хімічної промисловості України Серед проблем можна виділити наступні: Недостатньо використовуються експортні можливості виробництва калійних добрив. Значну кількість цих добрив ...

... ія, вивантаження, промивання сита — виконуються автоматично. Центрифуга АГ (мал. 59) складається з наступних основних вузлів: станини, кришки, очного вала, ротора рівня ТЕХНОЛОГІЯ Й УСТАТКУВАННЯ ДЛЯ ОЧИЩЕННЯ КОКСОВОГО ГАЗА ВІД СІРКОВОДНЮ Уловлювання сірководню є завершальним процесом витягу з коксового газу хімічних продуктів коксування і підготовки газу до його подальшого використання. ...

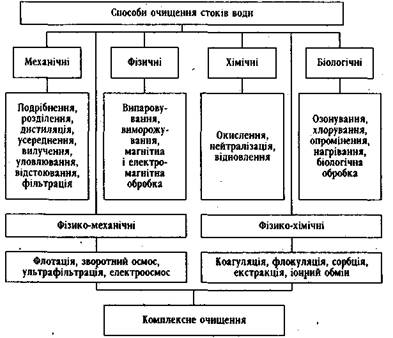

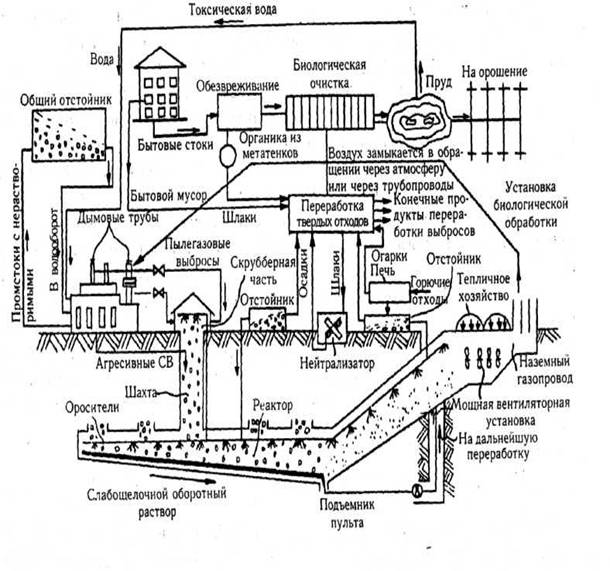

... в трофічних ланцюгах. Хоча самі по собі важкі метали не є ксенобіотиками, але в підвищених концентраціях вони завдають біологічної шкоди всім живим організмам. Розділ 2 Основні способи утилізації хімічних відходів 2.1 Утилізація газових відходів Однією з особливостей атмосфери є її здатність до самоочищення. Самоочищення атмосферного повітря відбувається внаслідок сухого та мокрого ...

... , каучуку і гуми, мінеральних добрив, бензину, коксу і нових видів сировини і матеріалів, що заміняють природні і застосовуються в різних галузях промисловості. Велике достоїнство хіміко-технологічних процесів складається також і в тім, що вони удосконалюють виробництво, поліпшують його техніко-економічні показники. Велика роль цих процесів у створенні енерго-, трудо- і ресурсозберігаючих технолог ...

0 комментариев