Навигация

Технологія і устаткування для переробки бензолу

ТЕХНОЛОГІЯ Й УСТАТКУВАННЯ ДЛЯ ПЕРЕРОБКИ СИРОГО БЕНЗОЛУ

Технологічні схеми і режим переробки сирого бензолу

Сирий бензол являє собою багатокомпонентну систему, основними складовими яке є одноядерні ароматичні з'єднання — бензольні вуглеводні і різні домішки. Основна маса сирого бензолу википає до 18 (ВУС, Вище цієї температури киплять легкокипящие погони поглинальної олії, що містяться в сирому, бензолі, а також неграничні з'єднання.

Наявність у сирому бензолі неграничних і сірчистих з'єднань виключає можливість безпосереднього одержання з нього чистих продуктів без попереднього очищення його від цих небажаних домішок. Порозумівається це тим, що навіть незначні домішки сірки в бензолі і толуолі, застосовуваних для деяких органічних синтезів, викликають швидке отруєння каталізатора, а смолисті речовини, що утворяться в результаті полімеризації неграничних з'єднань, обволікають поверхня каталізатора, дезактивируют неї. У зв'язку з цим переробка сирого бензолу повинна здійснюватися таким чином, щоб бензольні продукти, що виходять, не містили неграничних і сірчистих чи з'єднань же містили в дуже незначних кількостях, що виключають їхній шкідливий вплив у процесі виробництва синтетичних продуктів.

У промисловості для переробки сирого бензолу використовуються два процеси

1) ректифікація-поділ суміші внаслідок по-різному температур кипіння її компонентів;

2) очищення — виділення неграничних і сірчистих з'єднань.

Тому в будь-яку технологічну схему переробки сирого бензолу обов'язково включається попередня стадія, призначення якої видалити домішки неграничних і сірчистих з'єднань, а потім переходити до ректифікації очищеної сировини й одержанню товарних продуктів.

На коксохімічних заводах СРСР найбільше поширення одержала технологічна схема переробки сирого бензолу з одержанням чистих продуктів, що включає наступні технологічні операції: 1) одержання фракції ВТК (бепзолыю-толуольно-ксшюльной) шляхом виділення сірковуглецевої фракції з першого чи бензолу попередньої ректифікації сирого бензолу (з відгоном до 180°С); 2) сернокислотную очищення фракції ВТК; 3) ректифікацію очищеної фракції БТК.

На першій стадії відбувається виділення сірковуглецю і деякої частини неграничних з'єднань і насичених вуглеводнів, на другий — очищення від неграничних з'єднань і тиофена і на третьої — виділення бензолу й інших продуктів з очищеної фракції БТК.

У деякі технологічні схеми включають ректифікацію сірковуглецевої фракції, редистилляцию другого бензолу й одержання бензолу для синтезу.

Основи переробки сирого бензолу

Основна мета переробки сирого бензолу - виділення найважливіших ароматичних компонентів (бензолу, толуолу, ізомерів ксилолу й ін.) у можливо більш чистому виді з найменшими втратами й одержання поряд з цим корисних для народного господарства продуктів і ароматичних домішок. Виділення чистих продуктів із сирого бензолу здійснюється методом ректифікації, що є одним з найбільш ефективних для поділу рідких сумішей на окремі компоненти. Для переробки сирого бензолу і його фракцій набули застосування безупинна і періодична ректифікація під атмосферним тиском, і ректифікація у вакуумі для редистилляции другий бензол а. Процес ректифікації сирого бензолу здійснюється в колонах барботажпого типу, що мають усередині колпачковые чи сітчасті ректифікаційні тарілки, па яких досягається противоточное взаємодія потоків пари і рідини. У результаті багаторазово чергуються процесів часткового випару залишку і часткової конденсації пар у колоні досягаються практично повний розподіл легкокипящего компонента в парову фазу і відділення від нього высококипящих компонентів — залишку, що виводиться знизу колони.

Основними умовами досягнення необхідного ступеня поділу компонентів у колоні є підведення тепла вниз колони і подача холодного зрошення на верх колони.

Зрошення ректифікаційних колон може здійснюватися двома способами: флегмою — продуктом часткової конденсації пар, що виходять з колони в апараті, називаному дефлегматором, і рефлюксом — продуктом повної конденсації пар у конденсаторі-холодильнику. Інтенсивність зрошення колони характеризується відношенням кількості рефлюкса (флегми) до кількості дистиляту, що називається рефлюксным числом (чи флегмовым). У практичних умовах зміна рефлюкс-пого (флегмового) числа досягається зміною количест-ваотбираемого дистиляту. При зрошенні колони рефлюксом можна дозатором швидко і точно установити кількість подаваного на зрошення рефлюкса, автоматизувати роботу колони.

Для наг.ева сировини і випару легкокипящего компонента, нагрівання і випару рефлюкса в нижню частину колони подається глуха пара у выносные підігрівники термосифонного тіла. Передбачено подачу гострої пари. Ступінь поділу компонентів у колоні залежить від режиму роботи ректифікаційного агрегату і визначається температурами в низі й в ерху колони.

Температура в низі колони характеризує повноту виділення легкокипящего компонент і повинний відповідати температурі кипіння залишку, вона регулюється кількістю подаваного в колону глухої і гострої пари. Чистота дистиляту регулюється зміною подачі рефлюкса на зрошення і контролюється температурою верха колони, що повинна відповідати температурі кипіння дистиляту.

У практиці ректифікації сирого бензолу і його фракцій для зниження температури кипіння одержав поширення метод ректифікації з гострою парою.

Добір головної (сірковуглецевої) фракції і бензолу виробляється без гострої пари, тому що необхідна температура може бути досягнута при обігріві колон глухою парою. Толуол і всі наступні продукти відбирають із застосуванням гострої пари. Для редистилляции другого бензолу використовують гостра пара і вакуум.

Очищення сирого бензолу від неграничних і сірчистих з'єднань

Сернокислотная очищення

Для очищення сирого бензолу і його фракцій від неграничних і сірчистих з'єднань у промисловості набули застосування сернокислотная очищення і каталітичне гідроочищення. •

Для глибокого очищення бензолу від домішок насичених з'єднань великого значення набуває процес екстрактивної ректифікації, що сполучається як зі среднетемпературной гідроочищенням, так і із сернокислотной.

З неграничних з'єднань, що містяться в сирому бензолі, дуже схильні до утворення термічно хитливих полімерів і середніх ефірів диклопентадиен і інші, зосереджені переважно в сірковуглецевій фракції. Ще більш схильний до цих процесів дициклопентадиен.

При переробці сирого бензолу попередньо відокремлюють фракції, що киплять нижче 70 і вище 145°С, тому що в них концентрується велика частина неграничних сірчистих фракцій, що википають до 79 і вище 145°С. Це дозволяє скоротити витрату на хімічне очищення сирого бензолу і квалифицированно використовувати циклопентадиен і сірковуглець, виділені в головну фракцію, і высококипящие неграничні з'єднання (индент, кумарин і стирол).

У результаті сернокислотной очищення фракції ВТК основним продуктом є очищена фракція, що містить высококипящие з'єднання, що виділяються при наступній ректифікації у виді кубових залишків.

Ступінь очищення бензольних продуктів від неграничних і сірчистих з'єднань характеризується пробій із сірчаною кислотою і визначенням бромного числа. Сернокислотная проба характерна для неграничних з'єднань і повинна бути в межах 0,15—0,30, бромне число (кількість брому, г/100 м проби) характеризує зміст тиофеновой сірки і складає 0,20—0,30.

Для досягнення досить повного виділення тиофена в процесі сернокислотной очищення фракції ВТК у промисловості використовують спосіб добавки неграничних з'єднань (присадки). Як присадку використовують відходи виробництва бутадієну (I), пиперилеповую фракцію (побічний продукт при виробництві ізопрену) (II), дивинильпую фракцію (відходи виробництва дивінілу) і до.

Використання присадок при сернокислотной очищенню фракції ВТК дозволяє використовувати їх для алкилирования тиофена, знизити інтенсивність протікання процесів сульфирования і сополимеризации бензольних вуглеводнів і зменшити нх утрати. Неграничні з'єднання присадок реагують з тиофеном з більшою вибірковістю й інтенсивністю. Очищення фракції БТК виробляються двулстадийным методом, по якому подача кислоти па промивання фракції здійснюється в двох стадій, а присадки додаються після того, як прореагировали неграничні з'єднання, що містяться у фракції БТК,- Сутність стадійної подачі присадки полягає в тім, щоб виключити полімеризацію неграничних з'єднань у процесі очищення, придушити малоизбирательную реакцію сульфирования тиофена і продовжити в часі реакцію алкилирования тиофена, тобто провести процес у бажаному напрямку і раціонально

використовувати неграничні з'єднання фракції БТК і присадки.

Витрата присадок за даними заводів Півдня складає: пипериленовой фракції ( щомістить 95% неграничних з'єднань) 1,5—1,8%; дивннильной близько 1,6% {по масі). Оптимальна температура процесу очищення „зависит від складу фракції, що промивається, і не повинна бути вище 35-45 С. Температура фракції, що завантажується в апарат, повинна складати°20-25 С.

Реакції, якими супроводжується процес хімічного очищення, зкзотермнчны. Кількість тепла, що виділяється, обумовлено складом фракції, змістом неграничних з'єднань і їхніх властивостей. При промиванні фракції БТК оптимального складу підйом температури при очищенні складає 15—20°С.-

Достоїнством очищення з присадками неграничних з'єднань є також мала чутливість до температурних умов, тому при її проведенні не потрібно ретельного регулювання температури.

На процес сернокислотной очищення впливають умови контактування 'кислоти і продукту. Протікають при сернокислотной очищенню реакції проходять в основному на поверхні кислоти; чим зга поверхня більше, тим повніше і швидше вони закінчуються.

Посилена турбулізація середовища, крім великої поверхні для протікання реакцій, забезпечує також безупинний приплив реагуючих речовин до цієї поверхні і відвід від її продуктів реакції. При досягненні більш високої ефективності перемішування зменшуються кількість кислої смолки, що утвориться, і витрата кислоти, а при постійній витраті кислоти поліпшується ступінь очищення.

Оптимальна тривалість перемішування фракції, що очищається, ВТК із концентрованою кислотою в насосі-змішувачі 2,5 з, гідрокулях 30—40 з і реакторі 4,5— 5,0 хв.

Тривалість перемішування істотно не впливає на ступінь очищення, збільшення її приводить до росту кількості кислої смолки, погіршенню її консистенції (збільшується в'язкість), зв'язаному з цим росту втрат кислоти і продукту, а також наростанню сульфирования ароматичних вуглеводнів. Нижче приведений режим процесу сернокислотной очищення:

Важливою технологічною операцією сернокислотной очищення є регенерація сірчаної кислоти. Якщо не вважати деяких незначних утрат сірчаної кислоти, кислою смолкою, що захоплюється механічно, основна частина її може бути виділена шляхом регенерації в змішувачах, куди подається вода, що зменшує концентрацію сірчаної кислоти і перериває полімеризацію. Вода витрачається в кількості 1,8—2,0 обсяги на 1 обсяг кислоти. При недоліку води знижується вихід регенерованої кислоти і збільшується вихід кислої смолки. Регенерована кислота погано відокремлюється від смолки. Звичайно концентрація регенерованої кислоти складає 40— 50%, а її вихід не менш 70—80%. Образующаяся в процесі сернокислотной очищення кисла смолка, вихід якого коливається від 0,2—0,3 до I — 2%, використовується для виробництва дорожнього в'язких. Склад її в залежності від умов процесу і складу фракції, що очищається, може помітно коливатися, що підтверджується наступними даними:

Загальні втрати при очищенні звичайно 3—5%. У практичних умовах вихід чистих продуктів складає 91—93%від кількості-бензолу, відігнаного до 180°С, що порозумівається значними втратами при переробці головної фракції.

Недоліками сернокислотной очищення є трохи завищені втрати чистих продуктів, утворення відходів виробництва у виді кислої смолки й одержання відпрацьованої (регенерованої) кислоти, застосування якої для виробництва сульфату амонію важко. Але такі достоїнства сернокислотной очищення, як приступність і дешевина реактиву, гнучкість процесу і простота керування їм, невеликі питомі витрати і простота апаратурного оформлення, забезпечують цьому методу широке застосування і майбутність.

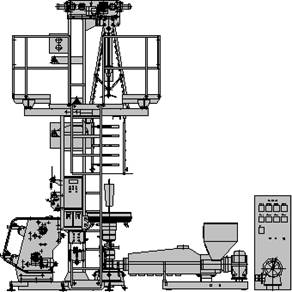

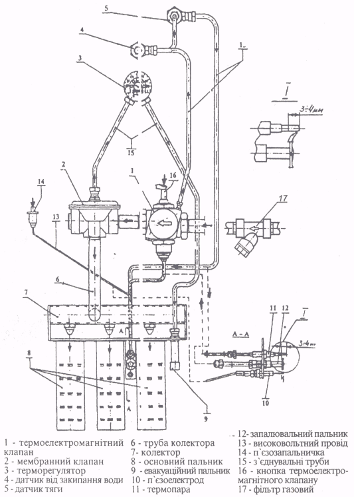

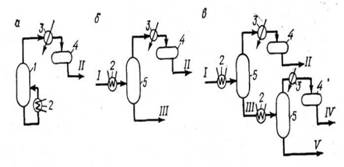

На мал. 43 приведена принципова схема безупинної сернокислотной очищення фракції ВТК. Перевагами її є сталість технологічного режиму, зручність обслуговування і можливість дуже інтенсивного перемішування-, що недосяжно в апаратурі періодичної дії великої ємності.

Фракція ВТК надходить у змішувач, а потім у відцентровий насос I, що є також змішувачем, сюди ж подається концентрована сірчана кислота. Тут відбувається процес алкилировапия тиофена з неграничними з'єднаннями фракції. Перед другою групою змішувачів 2 подається присадка для продовження реакції виділення тиофена. Потім суміш надходить у наступну групу змішувачів 2, куди подається вода для регенерації сірчаної кислоти, звідси суміш надходите реактор 3. В усіх попередніх апаратах сумарна тривалість контакту не перевищує звичайно 1 хв, у реакторі — 4—6 хв. Весь наступний ланцюг апаратів призначений для відстою кислоти і кислої смолки, нейтралізації фракції і відстою відпрацьованого лугу.

Якщо для видалення тиофена необхідно додати неграничні з'єднання, присадку останніх подають безпосередньо у фракцію перед надходженням її в насос. Показники очищення фракції ВТК із використанням присадки приблизно наступні: фарбування із сірчаною кислотою 0,15— 0,4; бромне число 0,12—0,20; зміст тиофена не більш 0,1%.

При очищенні фракції ВТК чи БТ (бензол-толуол) не вдається одержати бензол для синтезу, у якому зміст тиофена не повинний перевищувати 0,0002—0,0004%, а в деяких випадках він повинний бути вільним від тиофена. Тому бензол звичайної якості, наприклад для нітрації, перемивають сірчаною кислотою вдруге. При атом завдяки відсутності в ньому реакционпоспособных гомологів бензолу процес видалення тиофена вдається провести з незначними втратами продукту.

Повторне очищення бензолу можливе в двох варіантах— із застосуванням чи олеуму моногідрату, чи з застосуванням звичайної 92—94%-напувай сірчаної кислоти і добавкою неграничних з'єднань.

Промислове застосування одержав метод перемывки бензолу 92—94%-ний сірчаною кислотою з добавкою неграничних з'єднань. Перемитий бензол піддають ректифікації для відділення погонів і кубових залишків з одержанням бензолу для синтезу і нітрації.

Досвід промислового виробництва бензолу з застосуванням різних алкилирующих присадок підтверджує його високу якість, що відповідає вимогам стандартів.

При очищенні бензольних продуктів сірчаною кислотою невисокої концентрації (93,0—94,5%) у присутності неграничних з'єднань майже не розвиваються процеси сульфирования, тому у відпрацьованій кислоті міститься мало органічних домішок (не більш 2,5—5,0%). Така кислота направляється на очищення ВТК спільно зі свіжою кислотою, а потім після регенерації передається у виробництво сульфату амонію. Таким чином, загальна витрата кислоти на очищення скорочується. При східчастій подачі присадки схема ускладнюється, але витрата реагентів може бути скорочений і ступінь очищення підвищений.

Так, при одноступінчатому очищенні бензолу з вихідним змістом тиофена 0,02—0,03% до залишкового його змісту 0,00005% витрачається 1% пипериленовой фракції, а при двоступінчастому очищенні її витрата можна знизити до 0,5—0,6%.

Основним апаратом для здійснення сернокислотной очищення фракції ВТК в установках періодичної дії є меланжер з механічними пристроями, що перемішують -і пропелерними чи турбулентними мішалками. В установках безупинної дії широке застосування одержали апарати з механічними пристроями (трилопатеві пропелери), гідравлічні змішувачі — кульові, змієвикові, ребристі радіатори, а також відцентрові змішувач-насоси-змішувачі.

Каталітичне гідроочищення

Найбільш перспективним методом очищення бензолу є каталітична гідрогенізація, що дозволяє Поряд із глибоким очищенням від сірчистих і неграничних з'єднань досягти глибокого видалення насичених вуглеводнів.

Сутність процесу каталітичної гндроочистки полягає в обробці пар сировини, що очищається, (фракції сирого бензолу) чи воднем водородсодержащим газом над каталізатором при відповідних температурі, тиску й об'ємній швидкості сировини з одержанням бензолу і його гомологів і повного гідрування домішок, що містяться.

Схема процесу каталітичного гідроочищення складається з чотирьох стадій: 1) підігрівши і випар сировини (фракції ВТК.); 2) каталітичне гідроочищення; 3) відділення газу і підготовка отриманого рафината; 4) ректифікація рафииата з одержанням кінцевих продуктів.

На відміну від жидкофазной очищення фракцій сирого бензолу (ВТК) концентрованою сарною кислотою при гідруванні під тиском процес здійснюється в газовій фазі над каталізатором, тому необхідно цілком перевести продукти, що очищаються, у пароподібний стан і відокремити їх від залишку, що невипаровується. Отримані пари фракції змішуються з чистим чи воднем коксовим газом (близько 57—60% водню) і піддаються каталітичному гідроочищенню,

При проходженні суміші пар і водень з газу, що тримає, над каталізатором під впливом температури і тиску протікають різні реакції, до числа яких від носять: реакції гидрообессеривания, гідрування ненасичених з'єднань і ароматичних вуглеводнів, гідрокрекінг насичених вуглеводнів, деметилирование гомологів бензолу.Цільовими реакціями очищення є гидрообессери-вание і гідрування ненасичених вуглеводнів. При одержанні бензолу високого ступеня чистоти визначальними є реакції гндро обесееривапня, особливо гидро-геполиз(руйнування) найбільше термічно Стабнльного з'єднання —тиофена. Каталізаторами гидрообессеривания можуть бути чи сульфіди оксиди молібдену, кобальту, вольфраму, нікелю, ванадію. У промисловості широко розповсюджений алюмокобальтмолибдеповъш катав.

Хімізм процесу гідроочищення полягає в тім, що серусодержащие домішки гидрируются з утворенням відповідних вуглеводнів і сірководню:

Сірковуглець З5а-|- 4На-»-2На5 + СН4; Этилмеркантан З2Н55Н + На-э-Н 4- СгНй; Мстилтиофен едЗСНз + 4 Н> - Нг5 + З5Н12; Тиофен З4Н48 + 4 Н2 -> Н28 4- З4Н1Ц.

З усіх сірчистих з'єднань, що містяться в сирому бензолі, найбільш стійким при гідруванні, а також при термічній обробці є тиофен, що не розкладається навіть при 800°С Однак у присутності водню і відповідних каталізаторів при наявності необхідного тиску розкладання тиофена відбувається порівняно повно.

Азотсодержащие речовини при гідруванні дають аміак і вуглеводні, кислородсодержащие з'єднання — воду і вуглеводні:

СН3СЫ + ЗНз + ОД, + Ш3, ОДИ + 5Н2-З5Н1а + гШ8, 6 СвН5ВІН + 3 И,, -> 5 Сон6 + 6 Н2О.

Гидродеалкилирование гомологів бензолу протікає по реакціях:

З6Н5СН3 + Н, - ОД + СН4, З,;Н4 (СН8), + Н2 = = З,Н5СН3 + СН4.

Неграничні з'єднання насичуються по реакціях: С„Н5СН = СН2 -[- Нг = З6НЬСН2СН3.

Також здійснюються реакції гідрокрекінгу насичених вуглеводнів (циклогексану, метилциклогексана) з утворенням парафінових вуглеводнів.

Процес каталітичного гідроочищення може здійснюватися по среднетемпературной схемі і за схемою високотемпературного очищення.

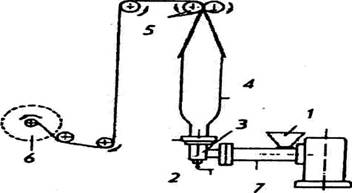

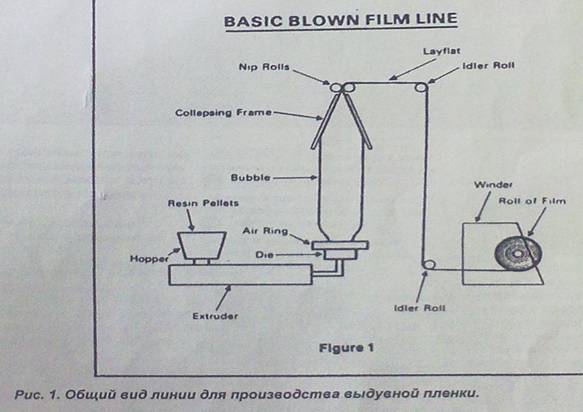

Виробничі показники каталітичного гідроочищення фракції ВТК наступні: На мал. 44 приведена принципова схема среднетем-пературной каталітичного гідроочищення. Вихідною сировиною служить БТКС, подавана насосом високого тиску 14 на випарну установку / — систему каскадів, у яких послідовно відбуваються підвищення температури і випар фракції. Випар фракції виробляється безпосередньо в потік циркуляційного газу при великій швидкості останнього, щоб попередити відкладення полімерів на поверхні апаратури, що гріє.

Після останньої секції каскаду полімери випускаються у виді 12—15%=лого розчину фракції, що невипарувалася, БТКС. Розчин полімерів переганяється для одержання дистиляту, що передається у вихідну фракцію. Побічним продуктом є полімерна смола.

Температура парогазовой суміші після випару 170— 190"З, тиск 4,0—4,5 МПа. Після каскаду парогазовая суміш направляється в теплообмінник 2, де нагрівається циркуляційним газом до 200—230°С и надходить у форкоптактный апарат 3. В останньому в присутності алюмо-кобальтмолибдеттового каталізатора здійснюється гідростабілізація (форконтактная очищення), при якій з форконтактного апарата 3 парогазовая суміш надходить у трубчасту піч 4, що обігрівається коксовим газом, і нагрівається до 340—360°С. З печі парогазовая суміш надходить у реакторний блок 5, що складається з двох реакторів (контактних апаратів), що мають алюмокобальтмо-либденовый каталізатор. У першому відбувається гидрогенолиз (руйнування) основної маси тиофена й у незначному ступені гидрируются ароматичні вуглеводні. Температура підвищується на 15°С. Після першого реактора в систему уводиться свіжий коксовий газ з температурою 200—220°С, що дозволяє та 15—20°С підвищити температуру перед другим реактором. Коксовий газ попередньо очищається від сірководню, оксидів азоту й осушується. Газ також звільняється від бензольних вуглеводнів і легких компонентів головної фракції.

В другому реакторі 5 відбувається руйнування що залишилося тиофена, у незначному ступені гідрування бензольних вуглеводнів, а також гідрування компонентів уведеного коксового газу. Завдяки экзотсрмичности реакції температура піднімається на 15—20ЭС. Підвищення температури в межах 340 —400°С приводить до більш глибокого руйнування тиофека й одночасному росту змісту насичених з'єднань (циклогексану і міти-циклогексану) у результаті розвитку процесів гідрування.

Про зниження активності каталізатора судять по змісту тиофена в рафінаді. При змісті водню в коксовому газі-58—60% зміст його в циркулюючому газі звичайно підтримую: на рівні 48—50%.

У першому реакторі руйнуванню звичайно піддається 97—98% вихідного тиофена, у другому досягається необхідний ступінь очищення.

При змісті тиофена у вихідній сировині 1,0—1,4% після другого реактора воно складає 0,0004—0,0006%, зміст л-гептану зберігається на тім же рівні, що й у сировину, а зміст циклогексану і метидциклогексана зростає.

Після другого реактора парогазовая суміш з температурою 360—370°С надходить у теплообмінник 2, віддає тепло циркулюючому газу і прохолоджується до 240—250ЙС. З цією температурою вона надходить у теплообмінники каскадів випарника 1, де прохолоджується до 120—130°С, віддаючи тепло фракції БТКС.

Після теплообмінників каскаду випару ! парогазовая суміш надходить у холодильник 7, прохолоджується до •25—35°С и надходить у сепаратор високого тиску 8. В останньому при тиску 3,3—8,6 МПа виділяється циркуляційний газ, а конденсат з розчиненими газами через редукційний пристрій 9 надходить у сепаратор 10 низького тиску (0,2—0,3 МПа). Рафінад надходить у підігрівник 6 і стабілізаційну колону 11, у якій виділяється залишкова кількість газів, а також сірководню й аміаку.

Рафінад після стабілізаційної (опарної) колони 11, холодильника 7 попадає в промыватели лугу 12, а потім у сховищі 13, відкіля направляється на ректифікацію. Циркуляційний газ після сепаратора високого тиску 8 за допомогою компресора 15 подається в систему. Енергетичні витрати процесу гідроочищення на 1 т сировини (фракції БТКС) складають: електроенергії 90— 120 квг-ч; пари 1,89—2,52 МДж; води 1,5 м3.

Процес гідроочищення відрізняється великим виходом і порівняно високою якістю продуктів, що дозволяє компенсувати збільшені капітальні витрати і витрати по переділі.

У результаті среднетемпературного процесу досягається повне видалення неграничних з'єднань, глибоке очищення від тиофена, але не досягається очищення бензолу від насичених вуглеводнів. В установці високотемпературної гидроочисткп процес проводять на алюмокобальтмолибденовом каталізаторі під тиском 4 МПа і при температурі вище 550°С, що дає можливість піддати гідрокрекінгу насичені, вуглеводні і цим поліпшити якість бензолу, збільшити його вихід до 98%.

Схема гідроочищення сирого бензолу, розроблена співробітниками УХИНа, Гипрококса і Гипрогазтоппрома, передбачає очищення лише фракції ВТК, що зберігає ресурси смолообразующих для виробництва полімерних смол і дає можливість використовувати сірковуглецеву фракцію для одержання сірковуглецю і циклопентадиена. Тому з першого бензолу раніш всего виділяється сірковуглецева фракція. Отримана фракція ВТК надходить па гідроочищення.

Продукт після очищення під тиском і відмивання від сірководню й аміаку містить значна кількість неароматичних (насичених) вуглеводнів, що утворилися в результаті гідрування неграничних вуглеводнів. Наявність неароматичних домішок, багато хто з який утворять з бензолом і іншими ароматичними вуглеводнями азеотропні суміші, ускладнює ректифікацію рафината.

Для одержання бензольних продуктів, що не містять насичених вуглеводнів, передбачається сполучення каталітичного гідроочищення з екстрактивною ректифікацією.

Ректифікація сирого бензолу

Технологія напівбезупинної ректифікації сирого бензолу

У сучасній практиці переробки сирого бензолу широке поширення одержала напівбезупинна технологічна схема Гипрококса роздільної переробки двох бензолів — першого і другого. За цією схемою передбачається безупинний добір сірковуглецевої (головний) фракції, чистих бензолу і толуолу, періодична ректифікації залишку, другого бензолу і сірковуглецевої фракції. Для здійснення цих задач цех ректифікації має у своєму розпорядженні агрегати безупинної і періодичної дії, що складаються з ректифікаційних колон і конденсациопно-охладительной апаратури, мерников і зборів-піків продуктів процесу. На мал. 45 представлена безупинна схема попередньої ректифікації. Сирий бензол зі сховища 1 подається насосом 2 у напірний бак 3. З напірного бака сирий бензол надходить насамперед у нижню трубчатку дефлегматора 4, де підігрівається за рахунок тепла конденсації пар, а потім — у середню частину бензольної колони 5. Тут глухою парою із сирого бензолу відганяються сірковуглецева і бензольна фракції. Сірковуглецева фракція, що має більш низьку температуру кипіння, проходить у виді пар дефлегматор 4 і потім конденсується в конденсаторі-холодильнику 6. Пари бензольної фракції конденсуються в дефлегматорі 4 і у виді флегми повертаються в бензольну колону на верхню тарілку, Бензольна фракція в рідкому виді відбирається з однієї з верхніх тарілок бензольної колони в комбінований конденсатор-холодильник 7 і мерник 8. Сірковуглецева фракція після конденсатора-холодильника 6 у виді готової фракції направляється в мерник 9. Дефлегматор бензольної колони складається з декількох горизонтальних трубчаток, у нижньої пари з колони додатково прохолоджуються технічною водою. Якщо з якої-небудь причини відбирати сірковуглецеву фракцію неможливо холодильник-конденсатор-холодильник цієї фракції виключають, добір рідкої бензольної фракції з колони припиняють і суміш пар цих двох фракцій направляють у конденсатор-холодильник 7 і мерник 3.Отриманий у бензельной колоні залишок після відгону з сирого бензолу сірковуглецевої і бензольної фракцій по трубопроводу перетікає в середню частину колони 10 цій колоні глухою парою виділяються пари толуольной фракції, що, пройшовши дефлегматор 11, конденсуються у конденсаторі-холодильнику 12 до надходять у мерник 13

Стікаюча з нижньої частини колони 10 суміш ксипольной фракції, важкого бензолу і сольвент-нафты направляється в середню частину колони 14. У цій колоні із суміші, що надійшла, глухою і гострою парою виділяються ксилолытая фракція і важкий бензол.

Ксилольная фракція у виді пар залишає копонну зверху і проходить дефлегматор 15, потім холодильник-конденсатор-холодильник із сепаратором 16 і в рідкому виді надходить у мерник 17.3

Пари важкого бензолу відбираються з однієї з нижніх тарілок колони. Ці пари проходять конденсатор -холодильник із сепаратором 18 і в рідкому виді надходять у мерник 19.

Залишок від ректифікації сирого бензолу — сольвент-нафта -з колони надходить у сховище 20. Сольвент-нафта передається в смолоперсгснный цех, де з її шляхом кристалізації виділяють пафталип.

Таким чином, в описаному агрегаті для попередньої ректифікації сирого бензолу виходять одночасно кілька фракцій і сольвеит-пафта.

Виділення головної фракції з першого сирого бенадла є дуже важтгой технологічною операцією у всіх схемах переробки сирого бензолу, у тому числі й в установках гідроочищення.

Попереднє виділення сірковуглецевої фракції дозволяє відокремити від фракції ВТК, що видаляється не в прогині сернокислотной очищення сірковуглець, значна кількість домішок насиченого характеру, а також основну масу циклопентадиепа, що викликає смолоутворення при сернокислотной очищенню.

Перший сирий бензол після ретельного відстою від води

(зміст води не більш 0,1%) зі сховища насосом, безупинно подається через фільтр на тарілку харчування сірковуглецевої колони. Фільтр установлюється для очищення бензолу від зважених смолистих часток, шгорые можуть відкладатися в тарілках колони і забруднювати їх.

Для нагрівання сировини в колоні, випару сірковуглецевої фракції, нагрівання і випару рефлюкса подається глуха пара у выносные підігрівники термосифонного типу. Колона забезпечується двома підігрівниками.

Пари сірковуглецевої фракції відокремлюються від залишку і виходять з верхньої частини колони в конденсатор-холодильник. У зміцнювальній частині колони повинне бути забезпечене повне відділення бензолу від головної фракції, оскільки бензол, що залишився в головній фракції, практично не використовується і губиться.

Кількість відбира сірковуглецевої (головної фракції) настільки мало (2'—3% від першого бензолу), що не може бути заміряно витратоміром і заміриться в мернике чи сховище.

У вичерпній частині головної колони повинне бути досягнуте таке відділення сірковуглецю, щоб зміст його в залишку ВТК не перевищувало 0,0002%.

Конденсат сірковуглецевої фракції, що утворився, з конденсатора-холодильника надходить у сепаратор для відділення від води і потім у рефлгоксный бачок, з якого частина збезводненої сірковуглецевої фракції виводиться в мерники і на склад, а основна частина насосом подається на верхню тарілку колони як орошающей рідину (рефлюкса).

Не скондепсировавшиеся пари і гази з нижньої частини конденсатора-холодильника надходять у пастку. Залишок ВТК після добору сірковуглецевої фракції з нижньої частини колони через холодильник типу «труба в трубі» направляється до насоса для передачі в апаратуру сернокислотной чи очищення на склад. Вихід залишку після сірковуглецевої колони складає 97%.

До фракції ВТК додають толуольно-ксилольную фракцію (відгін до 145—150°С), отриману при редистилляции другого бензолу. Робота агрегату характеризується наступними даними:

Отримана сірковуглецева фракції піддається переробці й агрегаті періодичної дії. Очищення фракції БТК від неграничних н сірчистих з'єднань концентрованою сірчаною кислотою виробляються за схемою, показаної на мал. 43.

Після сернокислотной очищення фракція БТК містить значну кількість розчинених полімерів і середніх ефірів, що при високих температурах можуть піддаватися термічному розкладанню й утрудняти процес ректифікації.

Для запобігання цих явищ миту фракцію перед ректифікацією розділяють на дистилят і кубові залишки в спеціальному агрегаті безупинної дії. Цей процес одержав назву отпарки з водяною парою при відносно невисоких температурах, що приводить до значного скорочення процесу розкладання полімерів. Агрегат забезпечується нейтралізатором пар.

Процес отпарки охороняє апаратуру від корозії, забруднення смолистими речовинами і необхідності чистити її. Отпарка полегшує протікання процесів ректифікації, тому що відпадає необхідність в установці нейтралізаторів після отпарной колони для всіх агрегатів. Продуктивність куба чистих продуктів, що відбираються з залишку після відгону чистих бензолу і толуолу, зростає на 20—25%, а вихід цих продуктів збільшується на 10%. Витрата засобів виробництва, зокрема пари, не зростає, а навпаки, скорочується в зв'язку з тим, що фракція БТК ректифікується після звільнення її від кубових залишків. Це цілком компенсує витрати на установку опаратного агрегату.

Мита фракція БТК насосом подається через підігрівник, що обігрівається глухим пором, на дванадцяту (вважаючи знизу) тарілку отпарпой колони. У підігрівнику фракція нагрівається до 100—105°С. У колоні з рідини при її стекании з тарілки па тарілку під дією пари, що надходить з куба-підігрівника, віддаляються бензольні вуглеводні. Кубові залишки, що накопичуються, періодично выкачиваются з куба насосом. У нижній частині колони підтримується температура 130—135°С. Пари бензольних вуглеводнів і води з верхньої частини колони надходять у нейтралізатор, обидві тарілки якого безупинно зрошуються 12—15%-ным розчином лугу, подаваної насосом. У верхній частині нейтралізатора покладена металева стружка для запобігання віднесення крапля лугу в наступну апаратуру. При барбота ж через лужний розчин кислі з'єднання, що містяться в парах, нейтралізуються. З нейтралізатора пари надходять у конденсатор-холодильник, відкіля конденсат стікає в сепаратор і потім направляється в сховище. Для уловлювання песконденсировавшихся пар і 'газів передбачається пастка. Розчин лугу через холодильник надходить у сепаратор, у якому відокремлюється від бензольних вуглеводнів, що скондесувалися. Періодично частина лужного розчину виводиться з циклу і заміняється свіжою порцією розчину.

Для попередження віднесення полімерів парами бензольних вуглеводнів і забруднення ними отпарпого продукту на верх колони може подаватися зрошення у виді рефлюкса. Ця операція передбачена в нових проектах Гип-рококса.

Показники технологічного процесу наступні: температура харчування після підігрівника 105—125°С, на верху колони 80—90°С, у кубі-підігрівнику 130—135йС, лугу після нейтралізатора 75—78°С; кількість рефлюкса до харчування 0,1—0,2; тиск, що допускається, 15-30 кпа. Після отпарки мита фракція БТКС ретельно відстоюється від води і надходить в агрегати безупинної дії для добору чистого бензолу і толуолу.

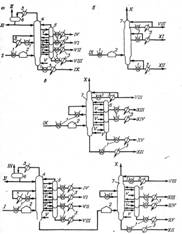

Схема безупинного добору чистих бензолу і толуолу може бути здійснена по двох варіантах: без добору проміжної фракції бензол — толуол (ВТ) і з добором (табл. 4).

Установка агрегату для добору фракції БТ доцільна, тому що вона забезпечує одержання бензолу і го-луола високої якості. Установка обладнана трьома ректифікаційними колонами. Бензольна і толуольная колони мають по 35 тарілок, а проміжна — 30. Всі агрегати обладнані сепараторами для відділення рефлюкса від води, що дуже важливо для нормальної роботи колон. Установка холодильників і проміжних сховищ між колонами дозволяє регулювати продуктивність агрегатів у бажаних межах.

Добір чистого бензолу і проміжної фракції БТ здійснюється винятково глухою парою, подаваним у підігрівники. Чистий толуол відбирають з добавкою незначної кількості гострої пари. Добір проміжної фракції (БТ) стабілізує процес і забезпечує необхідна і постійна якість чистих продуктів. Нескондепсировавшиеся пари і гази після конденсаторів виводяться в пастки. Залишок після толуольной колони — фракція ксилоли-сольвенти (КС) піддається подальшій переробці в агрегаті періодичної чи напівбезупинної дії. Агрегат напівбезупинної дії складається нз головної колони, приколонка і куба. Продуктами ректифікації є ксилол і сольвенти.

У цехах ректифікації сирого бензолу, що працюють за напівбезупинною схемою і розташовують сернокислотной очищенням фракції ВТК, як правило, виходить чистий бензол для нітрації. Повторна сернокислотная очищення нитрационного бензолу дозволяють шляхом наступної його ректифікації одержати бензол для синтезу, що задовольняє вимогам Дст.

Очищений від тиофена, нейтралізований і відстояний від води питрациоппый бензол піддають ректифікації в агрегаті періодичної чи безупинної дії з одержанням бсжюла для синтезу.

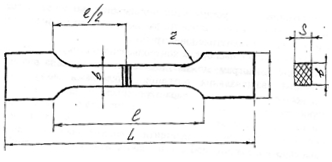

Основними апаратами для ректифікації сирого бензолу і його фракцій є ректифікаційні колони безупинної і періодичної дії, виготовлені з углеродистой стали. Колони оснащені ректифікаційними колпачковыми тарілками типу ТСТ (з тунельними ковпачками), типу ТСК-Р (з капсульними ковпачками) і із сітчастими тарілками. Число тарілок у ректифікаційних колонах складає 30—35, в отпарпой колоні 18—15. Діаметр колони визначається її продуктивністю і коливається в межах 1,0—2,0 м. Висота колони може бути 15,5; 30 м до вище.

Для нагрівання продукту в нижній частині колони застосовують підігрівники: кожухотрубные выносные і з У-обрізними трубами.

Для конденсації й охолодження пар продуктів ректифікації використовуються конденсатори коробчатого типу. Для охолодження рідкого залишку ректифікаційних колон застосовуються холодильники «труба в трубі», що забезпечують необхідне охолодження і малі габарити, що мають.

Для нейтралізації пар фракції ВТК в отпарном агрегаті використовується колона, виготовлена зі сталі, звареної конструкції, постачена двома колпачковыми тарілками типу ТСК-Р і отбойником.

В даний час передбачається застосування ректифікаційних колон з тарілками, що мають кільцеві баластові клапани, що підвищують ефективність їхньої роботи.

Технологія непрерывкой ректифікації сирого бензолу

Зрослі масштаби виробництва сирого бензолу, централізація його переробки дозволили на деяких коксохімічних заводах підвищити продуктивність цехів ректифікації і застосувати безупинну технологічну схему, розроблену Гипрококсом. Робота з такої схеми не тільки дає кращі техніко-економічні показники по витратах засобів виробництва і виходам чистих продуктів, але і зручніше, навіть якщо це зв'язано з великими капітальними витратами й установкою додаткових ректифікаційних агрегатів.

Технологія переробки сирого бензолу за безупинною схемою передбачає наступні операції: добір головної фракції з першого сирого бензолу й одержання фракції ВТК; сернокислотная очищення фракції ВТК; отпарка очищеної фракції БТКС; добір бензолу для нітрації; добір чистого толуолу; добір ксилолу і сольвенту; повторна сернокислотная очищення бензолу для нітрації; ректифікація митого бензолу з одержанням бензолу для спите за; реднстилляция другого бензолу з безупинним добором важкого бензолу і сольвент-нафты.

Усі ці операції здійснюються в агрегатах безупинної дії, що дозволяє підвищити вихід продуктів і поліпшити їхню якість, здійснити автоматизацію процесів, знизити до мінімуму лабораторні експрес-аналізи продуктів ректифікації.

Одержуваний після каталітичного гідроочищення рафи-нат фракції БТКС (чи якої-небудь іншої фракції чистого бензолу) характеризується трохи підвищеним змістом насичених вуглеводнів. Це викликає визначені особливості в здійсненні процесу ректифікації.

Загальна кількість насичених вуглеводнів у гидро-рафипате в шістьох разів перевищує його зміст після сернокислотной очищення, Однак велика частина насичених вуглеводнів зосереджується в головних і кінцевих погонах. Зміст цих з'єднань перешкоджає одержанню чистого бензолу і толуолу. Це порозумівається здатністю насичених вуглеводнів утворювати з бензолом азеотропні суміші, температура кипіння яких незначно відрізняється від температури кипіння бензолу. Вуглеводні жирного і гідроаром етичного рядів утворять азеотропні суміші не тільки з бензолом, але і з толуолом до ксилолом.

Підвищений зміст насичених вуглеводнів у гидрорафинате і їхньої властивості утворювати азеотропні суміші з ароматичними вуглеводнями, що киплять при більш низькій температурі, визначають необхідність добору головної фракції перед добором чистого бензолу і проміжних фракцій між бензолом і толуолом і між толуолом і ксилолом. Таким чином, при ректифікації гидрорафината як кінцеві продукти виділяють сім фракцій: головну, чистий бензол, бензол — толуол, чистий толуол, ксилол і сольвент, толуол— ксилол.

Для ректифікації гкдрорафината фракції БТКС у Гипрококсе розроблена схема (мал. 46), по якій головна фракція і бензол відбираються в паровій фазі двома послідовно працюючими ректифікаційними агрегатами, а толуол і ксилол — у приколонках складних колон.

Для досить чіткого поділу рафінаду і більшого зрошення передбачені колони з великою кількістю ректифікаційних тарілок (60—70 шт).

Застосування ефективної ректифікаційної апаратури і підвищена витрата пари все рівно не забезпечують одержання бензолу з температурою кристалізації більш 5,35°С, тому що в ньому присутні насичені вуглеводні (циклогексан, метилциклогексап і ін.).

Одержання глубокоочищепного бензолу з рафінаду гідроочищення може бути досягнуте в установці екстрактивної ректифікації, що дозволить одержати продукт, що містить до 97—98% бензолу з температурою кристалізації не нижче 5,5°С и не більше 0,01% п-гептаиа. Комбінування цих двох методів очищення дозволить одержувати бензол високої якості.

Подальший розвиток процесів переробки сирого бензолу буде здійснюватися на основі високоефективних технологічних схем із впровадженням апаратури інтенсивної дії. Передбачаються подальша централізація цехів ректифікації сирого бензолу і збільшення їхньої потужності до 200—300 тис. т сирого бензолу в рік з підвищенням рівня експлуатації, продуктивності праці й одержання товарних продуктів високої якості.

Глибоке очищення бензолу від неграничних сірчистих з'єднань і насичених вуглеводнів передбачається в установках високотемпературної гідрогенізації фракції ВТК, екстрактивна ректифікація застосовується в установках среднетемпературной гідроочищення. Передбачається також упровадження раціональної схеми підготовки сирого бензолу до переробки, що припускає поділ сирого бензолу (до 180°С) на вузькі фракції, і створення найбільш вигідної технології очищення бензолу для синтезу, раціональне використання смолообразующих з'єднань сирого бензолу. Ведуться дослідження з иптен сификации сернокислотного методу очищення шляхом сполучення парофазной сернокислотной очищення з екстрактивною ректифікацією, що дозволяє виділити тиофеновую фракцію і насичені з'єднання, що мають цінність для органічного синтезу.

Упровадження нової технології буде здійснюватися з одночасним рішенням проблем по захисту навколишнього середовища, автоматизації і керування технологічними процесами.

Продукти ректифікації сирого бензолу, їхнє використання

Серед продуктів переробки сирого бензолу перше місце по кількості займає бензол. Вітчизняний стандарт на чистий кам'яновугільний бензол (ДСТ 8448—78) передбачає виробництво трьох видів бензолу глибокого ступеня очищення.

Зміст тиофена в бензолі марки «вищого очищення» не повинне перевищувати для вищого сорту 0,00005 і першого 0,00008%; у бензолі для синтезу відповідно для вищого сорту 0,0002 і першого 0,0004%, у бензолі для нітрації для вищого сорту 0,04%.

Бензол знаходить саме широке застосування в різних галузях народного господарства, особливо в органічному синтезі, для одержання найважливіших напівпродуктів при виробництві пластмас.

На долю бензолу приходиться більш 50% загальної кількості ароматичних вуглеводнів, використовуваних хімічною промисловістю. Більш 80% бензолу витрачається па виготовлення всього трьох продуктів — этил бензол а, изо препилбензола і циклогексану. Бензол використовується для синтезу фенолу, одержання нітробензолу, у виробництві сульфоналу, гексахлорану й інших продуктів.

На коксохімічних заводах толуол кам'яновугільний випускається двох марок — А и Б (по двох сорту — вищий і перший), якість яких нормується ДСТ 9880—76. Вимоги до змісту сірчистих з'єднань у толуолі значно менш тверді, чим для бензолу. Це порозумівається більш обмеженим використанням толуолу в хімічній промисловості. У стандартах деяких країн зміст сірки в толуолі не нормується.

У хімічній промисловості близько 55% толуолу піддається гидрогенизационному деалкилированию, 30% застосовується як розчинники, а 15%—для виготовлення толуолепдиизоцианатов (сировина для виробництва поліуретанових смол), фенолу, тринітротолуолу, хлортолуолов і інших продуктів.

При окислюванні толуолу одержують бензойну кислоту. Невеликі кількості бензойної кислоти витрачаються в парфумерії, у виробництві барвників і ядохимикатов для сільського господарства, малотоннажних пластифікаторів і стабілізаторів. Солі бензойної кислоти, наприклад, бензоат натрію, використовують для консервування в харчовій промисловості, бензоаты літію, кальцію і магнію як лікарські препарати (противоревматических і иротивоподагрических).

Велика частина толуолу використовується як високооктановий компонент бензинів каталітичного реформинга. Випускається ректифікаційними цехами коксохімічних заводів так називаний технічний ксилол являє собою суміш трьох ізомерів ксилолу і этилбензола.

Вітчизняний стандарт на чистий кам'яновугільний ксилол (ДСТ 9949—76) передбачає виробництво трьох сортів (вищий, перший і другий).

У хімічній промисловості ксилоли використовують в основному як індивідуальні речовини. З ізомерів ксилолу найбільше застосування одержав га-ксилол, в основному для синтезу диметилтерефталата і тетрафталевой кислоти, використовуваних для виробництва поліефірних волокон, плівок і термопластиков; про-ксилол використовується для виробництва фталевого ангідриду, л-ксилол — изофталевой кислоти, на основі якої одержують ненасичені поліефіри, алкидньте смоли, пластифікатори й ін.

Триметилбензоли, що містяться всирому бензолі, З6Н3(СН3)в випускаються ректифікаційними цехами у виді суміші з ксилолами і эгилтолуолами за назвою сольвент. Наявність у складі сольвенту від 20 до 30% ксилолів і від 3 до 10% насичених вуглеводнів обумовлює википан його в межах 145—180°С.

Сольвенти використовуються як розчинники в лакофарбової, у хіміко-фармацевтичній і гумовій промисловості. Новим продуктом, одержуваним при переробці сольвентів, є мезителен (1,3,5-триметил-бензол), застосовуваний у виробництві мезидина — напівпродукту для високоякісних барвників вовни і шовку. У невеликих кількостях мезидин може застосовуватися для виробництва нового анестезуючого препарату— мезокаипа.

З усіх сірчистих з'єднань сирого бензолу промислову цінність має только сірковуглець, застосовуваний для виробництва ксантогената — флотореагетгта при збагаченні мідних руд і для боротьби зі шкідниками сільського господарства. Одержуваний із сірковуглецевої фракції технічний дидиклопентадиен служить сировиною для виробництва мономера — циклопентадиена, застосовуваного в ряді синтезів полімерних речовин, ядохимикатов завдяки високій реакційній здатності.

Кубові залишки, що утворяться при ректифікації сирого бензолу, використовуються для одержання стирольно-инде-повых полімерних смол.

Правила технічної експлуатації цеху ректифікації

У ректифікаційному цеху виробляється переробка сирого бензолу з виділенням чистих продуктів. Асортимент продуктів, що підлягають виділенню, установлюється виробничою програмою, заданої цеху.

При експлуатації ректифікаційного цеху слід дотримуватися наступних правил.

1. Розвантаження сирого бензолу з прибуваючих залізничних цистерн робити тільки через верх цистернпри допомоги чи сифона насоса, приєднаного до сифона.

2. До розвантаження сирого чи бензолу фракцій із прибуваючих залізничних цистерн приступати, лише переконавши в повній справності прийомної комунікації,правильності положення кранів і наявності достатньої місткості прийомних чи сховищ збірників для зливу продукту.

3. Усі трубопроводи, крани, сальники насосів містити в такому стані, щоб не були течі і випари бензолу.

4. Бензольні продукти зберігати в сталевих резервуарах з герметичними кришками, постаченими воздушниками.

5. Розподіл сирого бензолу по сховищах робити по вказівках начальника зміни з метою створення великих партій однорідного бензолу. Змішання солярового і кам'яновугільних сирих бензолів, що мають відгін вище 180°С (одна фракція бензолу), забороняється.

6. Строго дотримувати запропонований режим роботи агрегатів попередньої й остаточної ректифікації.

7. Добір фракцій і чистих продуктів робити, керуючись їх аналізом.

8. Передачу чистого продукту з мерника в сховище робити тільки після перевірки його якості,

9. Не змішувати різнорідні фракції в мерниках, трубопроводах і сховищах без дозволу начальника цеху.

10.Не підвищувати тиск у кубах і колонах більш 49 кпэ.

11.Не подавати на переробку в ректифікаційний агрегат сирий чи бензол фракції з кислою реакцією.

12.Хімічну обробку фракції (мийку) робити відповідно до встановленої інструкції.

13.Дотримувати встановленої тривалості операцій перемішування і відстоювання в мийному апараті.

14.Строго дотримувати встановленої концентрації і кількості реактивів, подаваних у мийний апарат.

15.Ступінь очищення фракцій доводити до заданих норм.

16.Відпрацьовану сірчану кислоту піддавати регенерації.

Спостереження за технологічним режимом переробки сирого бензолу і його регулювання роблять за показниками контрольно-вимірювальних приладів. При переробці сирого бензолу в агрегатах безупинної дії необхідно забезпечити рівномірну подачу на переробку сировини постійної якості.

Для виміру кількості бензолу, що надходить на переробку, установлюються що вказують чи реєструють витратоміри. Одночасно за допомогою технічного чи термометра термометра опору заміриться температура бензолу.

Сталість тиску і температури пари, що надходить у цех, є основною умовою нормального технологічного процесу, тому на паропроводі, що підводить пара" у цех, установлюють редукційний клапан, що регулює тиск пари, зменшуючи його з високого до необхідного. До і після редукційного клапана встановлюють що вказують чи реєструють манометри, а також ртутні термометри.

Кількість подаваного в цехи і на окремі агрегати пари вимірюють за допомогою що вказують і реєструють паромірів. Необхідно стежити за тиском пар у кубі й у низі ректифікаційних колон. Завмер про переводиться металевим манометром з червоною рисою на шкалі, що вказує гранично припустимий тиск.

Особливо ретельно необхідно стежити за температурним режимом роботи агрегатів, що впливає на якість одержуваних продуктів, кількісний вихід їх до величину втрат. Температура пар після колон і дефлегматорів заміриться термометрами опору с. що вказують або реєструють логометрами. Температура продукту після конденсаторів-холодильників виміряється звичайними ртутними термометрами, якими виміряються, крім того, температури технічної води до і після дефлегматорів і конденсаторів-холодильників, а також температура сольвент нафти після кенлольнон колони в агрегаті безупинної дії для попередньої ректифікації.

Витрата технічної води в дефлегматорах і конденсаторах-холодильниках визначається по що вказують чи реєструють витратомірам. Тиск води в мережі заміриться металевими пружинними манометрами, що вказують.

Не менш важливе значення мають спостереження за кількістю подаваної в ректифікаційні колони чи флегми рефлюкса і регулювання цієї кількості, що заміриться чи ротаметрами іншими витратомірами. На деяких заводах установлені прилади (називані «дільниками флегми»), що регулюють і підтримують установлені флегмовые числа. Для агрегатів непроривної дії в даний час застосовують автоматичні регулятори подачі рефлюкса на колони. У цьому випадку кількість рефлюкса автоматично змінюється в залежності від заданої температури пар па виході з ректифікаційної колони шляхом впливу на клапан, установлений на лінії нагнітання від рефлюксного насоса.

Крім того, встановлюються автоматичні регулятори температури рідкого продукту (залишку) у нижній частині колони безупинної дії для добору чистого бензолу. У залежності від заданої температури залишку в колоні змінюється кількість глухої пари, що надходить у підігрівник, установлений при колоні,

Вироблення продуктів ректифікації і витрата реактивів на хімічне очищення фракцій заміряться по ємності мерников, збірників і сховищ.

ТЕХНОЛОГІЯ Й УСТАТКУВАННЯ ВІДДІЛЕННЯ РЕКТИФІКАЦІЇ СМОЛИ І ВИРОБНИЦТВА ПЕКУ

Кам'яновугільна смола є найбільше крушготоннаж хімічним продуктом коксуванні, вихід її від сухої вугільної шихти, з коксів а інший з метою виробництва доменного коксу, складає 3,3—3,5%. Це значить, що на кожен мільйон тонн валового коксу виробляється 44— 45 тис. т кам'яновугільної смоли. Смола є сумішшю . більш !0 тисяч органічних сполук, лише незначну частину яких удалося виділити в чистому виді. Разом з тим смола є в ряді випадків єдиним джерелом найцінніших продуктів для хімічної промисловості.

У зв'язку з цим важливе значення має питання про глибину хімічної переробки смоли. В даний час на коксохімічних заводах зі смоли одержують пек, технічні мастила, феноляти, нафталін, іноді антрацен, піридинові підстави й ін. Чисті продукти з фенолятів, піридинових оснований і нафталіну одержують на спеціалізованому Фенольному заводі. На одному з заводів мається установка по виробництву чистого (93%) антрацену, на двох — установки по виробництву фталевого ангідриду з нафталіну. Рид коштовних хімічних продуктів залишається в технічних мастилах і не витягається. Це викликано, головним чином, тим, що їхній витяг вимагає застосування складних, багатоступінчастих технологій, не властивих коксохімічному виробництву, а потреба в них хімічної промисловості порівняно невелика і часто змінюється в залежності від змін у технології хімічної промисловості. Останнім часом загальноприйнятої стала точка зору, відповідно до якої в коксохімічному виробництві необхідно здійснювати перший етап переробки смоли з одержанням з її пеку, технічних мастил, нафталіну й інших крупнотоннажных продуктів. Виявлення чистих індивідуальних продуктів повинне здійснюватися па Фенольному заводі або на підприємствах хімічної промисловості.

Економічна ефективність процесу переробки смоли значною мірою визначається продуктивністю смолоперерабатывающих цехів. Оптимальним вважається цех, що переробляє 300—600 тис. т смоли в рік, обладнаний двома-трьома сучасними ректифікаційними агрегатами потужністю по 100-200 тис. т смоли в рік. Для забезпечення таких цехів смолою виявляється недостатнім виробництво смоли одного заводу, тому що максимальне виробництво коксу на одному заводі в нашій країні не перевищує 7 млн. т. У зв'язку з цим більшість смолоперерабатывающих цехів переробляють смолу двох чи трьох заводів. Разом з тим в експлуатації зберігаються невеликі цехи потужністю 70—90 тис. т у рік, побудовані в довоєнні і перші післявоєнні роки. Вони морально і фізично застаріли, працюють неефективно й у перспективі повинні бути закриті, а смола, що вони переробляють, повинна бути передана на переробку у великі централізовані цехи.

Таким чином, основна частина смоли надходить у смолоперерабатывающие цехи з двох чи декількох заводів, має різні якісні характеристики і вимагає спеціальних заходів для її підготовці для переробки.

Технологічні схеми підготовки смоли до переробки, ректифікації смоли і виробництва пеку

Технологічні схеми підготовки смоли до переробки, ректифікації смоли і виробництва пеку визначаються вимогами до кінцевих продуктів переробки і. у першу чергу, напрямком використання пеку.

Як указувалося вище, основними напрямками використання пеку є: виробництво пекового коксу, електродного пеку, середньо температурного пеку з наступною його переробкою у високотемпературний, дорожні дьогті, препаровані смоли, лаки і т.п.

Зазначені напрямки визначають можливості використання смоли тієї чи іншої якості, схему її підготовки до переробки, схему одержання пеку.

Так, для виробництва електродного пеку можна використовувати смолу тільки марок А1 і АИ, отже, якщо цех випускає тільки електродний пек, йому поставляють тільки цю смолу. Якщо цех, крім електродного пеку, робить среднетемпературный чи передає пек на виробництво ненового коксу, через дефіцит смоли марки А1 і АИ цеху поставляється також смола марки Б1 і БП. У цьому випадку прийом смоли, її ректифікація, одержання пеку повинні здійснюватися по двох роздільних технологічних схемах; одна для виробництва електродного пеку, інша — среднетемпературного чи пеку пеку для пекового коксу. Варто вказати, що такий поділ, як правило, необхідно тільки на стадії прийому і підготовки смоли й одержання пеку, однойменні фракції, отримані в процесі ректифікації на агрегатах, що роблять електродний і среднетемпературный пік, можуть змішуватися, хоча якість їхній через розходження у вихідній смолі може бути різним.

Нижче розглядаються технологічні схеми підготовки смоли до переробки, ректифікації смоли й одержання пеку для умов роздільної переробки смоли марок А и Б на самостійних агрегатах з одержанням електродного й ередпетемпературного пеку. Підготовка смоли до переробки здійснюється на складі смолоперерабатывающего цеху, куди надходить смола власного виробництва й інших заводів. Ємність складу повинна забезпечити запас смоли в розмірі не менш 15-суточпой потреби. Так для цеху, що переробляє 200 тис. т смоли в рік місткість складу повинна складати 8—9 тис. т. Така місткість необхідна для забезпечення усереднення властивостей смоли, ефективного відстою її від води, фесов, мінеральних і інших домішок. Найбільш доцільним є розподіл смоли по сховищах місткістю по 1000 м3 кожне. Наявність достатнього числа сховищ дозволяє забезпечити роздільний прийом смоли по марках і ефективне її усереднення. У той же час збільшуються можливості висновку сховищ на чищення, ремонт і т.п. Використання більшого числа сховищ меншої місткості ускладнює обслуговування, веде до додаткових перекачувань і відповідно збільшує витрати енергоресурсів на підготовку смоли.

Усі сховища сталеві, надземні, обладнані висувними (нижніми) підігрівниками, доцільна також установка на складі двох-трьох выносных підігрівників смоли. Смола в них подається зі сховища насосом, проходить по трубному просторі, нагріваючи пором, по даються в межтрубное простір. Температура її може бути доведена до 80--85°С, і за рахунок безупинної циркуляції цієї смоли температура в сховище може бути швидко піднята до 75—80°С, що забезпечить максимальний ефект її зневоднюванні в зимовий час. Ця смола може бути використана для розігріву смоли в цистернах і їхнього очищення від опадів.

Прийом смоли власного виробництва і привізний здійснюється в заглубленный резервуар місткістю близько 500 т. З залізничних цистерн про нижній зливальний пристрій смола розвантажується в межрельсовый залізобетонний лоток, по дну якого покладені труби з пором для розігріву смоли, що вивантажується; зверху лоток закритий знімними металевими кришками. Довжина лотка визначається кількістю смоли, що підлягає розвантаженню, У літніх умовах час вивантаження 50-т цистерни біля години, узимку смола, як правило, застигає і для її розігріву в цистерну через верхній люк подається гостра пара. Звичайно лоток розрахований на одночасне розвантаження 3—5 цистерн. Розвантаження смоли виробляється по марках; після закінчення розвантаження смоли даної марки всю смолу з підземного резервуара выкачивают у сховище, закріплене за даною маркою, і тільки після цього приступають до розвантаження смоли іншої марки. Для визначення марки смоли рекомендується перед розвантаженням відібрати пробу з цистерн, що підлягають розвантаженню і визначити щільність смоли.

За кожної мазкої смоли на складі повинне бути закріплено не менш чотирьох сховищ, у першому виробляється прийом і усереднення смоли. Після ретельного перемішування е плин декількох годин усереднена смола перекачується в друге сховище, де вона відстоюється від води і фасів. Відстій смоли від механічних домішок, фасів і т. п, є одним з найбільш важливих етапів у процесі підготовки смоли до переробки. У цех, як правило, надходить смола зі змістом води 3—5%, у высокопиролизовашюй смолі її ще більше. Вода знаходиться, як правило, у виді емульсії, причому стійкості цієї емульсії сприяє наявність у смолі тонкодисперсных твердих часток «вільного вуглецю» (речовини, перастворяемые в толуолі)., чим їх більше, тим стійкіше емульсія. У воді розчинені солі аміаку й інших основ, хлорні, сірчані, сірчисті, ціаністі з'єднання, що роблять корозійний вплив на всю апаратуру смо-лоперерабатывающего цеху. У воді знаходяться мінеральні принеси, віднесені із шихти і ведучі до підвищення зольності смоли, пеку і пекового коксу. Наявність води в смолі при нагріванні її в трубчастій печі веде до інтенсивного утворення водяних пар у печі, підвищує опір проходу через неї смоли, погіршує її нагрівши. Нарешті фаси, що збереглися в смолі через неповне виділення їх у цеху уловлювання, забивають сховища, змійовики трубчастої печі, іноді досягаючи тарілок ректифікаційних колон, підвищують зольність пеку.

Відстій і зневоднювання смоли є задачами першорядної важливості. Для ефективного Відділення смоли від води необхідно зруйнувати водосмоляпую емульсію. Під дією нагрівання до 753С міцність захисного смоляного шару, що оточує краплі води в емульсії, знижується, дрібні краплі води збираються у великі і відбувається процес розшарування емульсії, вода виділяється на поверхні смоли і по спеціальних зливальних патрубках із кранами виводиться зі сховища. Нагрівання смоли вище 75—80°С недоцільний, тому що починається випар водяних пар, зростає концентрація розчинених у воді солей, а отже, і її щільність, і погіршується поділ води і смоли. При нормальних умовах смола в другому сховищі може знаходитися протягом чотирьох доби, що забезпечує досить повний її відстій і зневоднювання. У ряді випадків для руйнування емульсії у высокопиролизовантюй, сильно обводненій смолі до неї приходиться додавати в якості деэмульсатора органічні речовини — оксижирные кислоти (ОЖК), що руйнують плівку емульсії на краплях води.

Після закінчення відстою смолу перекачують у третє сховище, з якого насосом передають на переробку. Четверте сховище служить для прийому усередненої смоли з першого сховища на час відстою смоли в другому, а також є резервом для ремонту.

Описана схема прийому, усереднення і відстою смоли послідовно в трьох сховищах називається каскадної.

Склад смоли при переробці олій двох марок А и Б повинний мати два окремих «каскади» для марок А и Б. Незважаючи на обробку, у смолі залишається 2—3% води і солі аміаку, що містяться в ній, розкладаючи при нагріванні, корродируют апаратуру. Тому в смолу, подавану на 1 ступінь трубчастої печі, додають 5—10 %-пый розчин №2З3 — 0,5 кг/т смоли. Реагуючи із солями аміаку, сода переводить їх у термічно стійкі натрієві солі, присутність яких не викликає корозії устаткування.

Ефективність застосування содового захисту перевіряється змістом іонів З1~ і СЫ5~, а також реакцією водяної витяжки смоли після I ступіні трубчастої печі (реакція повинна бути лужний чи нейтральний, а іони З1~ і ?N5 отсутствовать).

У современных смолоперерабатывающих цехах процес ректифікації здійснюється по одній із двох основних схем-двоколонної й одноколонний. Незалежно від схеми при одержанні в цеху двох видів пеку (електродного і среднетемпературного) ректифікація смоли марок А и Б здійснюється на різних агрегатах, природно, що смола обох марок також може перероблятися по кожній з названих схем. Головним є роздільне одержання пеку зі смол різної якості.

Технологічна схема двоколонного агрегату для ректифікації смоли представлена на мал. 47.

Смолу, що відстоялася в сховищах складу, перекачують у проміжні сховища, розташовані в безпосередній близькості від трубчастих агрегатів. Одне з проміжних сховищ повинне бути порожнім і готової для прийому гарячої смоли до випадку аварійної зупинки трубчастого агрегату.

З проміжного сховища / смолу насосом 2 подають у I ступінь (конвекційну секцію) трубчастої печі 3, відкіля підігріта до 120—130°С смола надходить у випарник I ступіні 4. Тут з її виділяються пари води і частина легкої фракції (приблизно 0,25% від смоли). З випарника суміш пар надходить у конденсатор-холодильник 5, а з останнього у виді конденсату — у сепаратор 6, де відбувається відділення води від легкої олії. Із сепаратора олія і вода приділяються у відповідні збірники 7 і 8.

Подавана в I ступінь трубчастої печі смола попередньо змішується із содовим розчином для запобігання корродирующего дії містяться в надсмолыюй воді і смолі агресивних солей амонію.

Збезводнена смола з нижньої частини випарника I ступіні 4 надходить через гідрозатвор у збірник збезводненої смоли 9, відкіля поршневим насосом 10 її подають у змійовик II ступіні (радиантиую секцію) трубчастої печі 3. Підігріта до 380—390°С смола надходить у випарник II ступіні, розташований у нижній частині антраценової колони П. На деяких установках випарник II ступіні виконаний выносным. У випарнику перегріта смола розділяється на рідку і парову фази. Рідка фаза — пік через гідрозатвор 12 самопливом надходить в отпарную ко-лонпу 13, де дією перегрітої гострої пари з пеку отдувают пари антраценової (хризеновой) фракції, підвищуючи тим самим температуру його розм'якшення. З отпарной колони пік через гідрозатвор 14 самопливом надходить у збірник для рідкого пеку 15. Звідси заглибним насосом його передають у напірні баки, відкіля він самопливом надходить на пековий транспортер для чи охолодження в термоцистерны для відвантаження. ,Пари з отпарной колони 13 прохолоджуються в конденсаторі-холодильнику 16. Відокремивши від води в сепараторі 17, хризеновая фракція надходить у прийомний збірник 18. На деяких установках отдувка хризеновой фракції з пеку не виробляється, отпарпая колона і зв'язане з нею устаткування відсутні.

Пари (суміш пар усіх фракцій) з випарника II ступіні надходять у ректифікаційну частину антраценової колони 11, у якій виділяються антраценові фракції. При одержанні однієї антраценової фракції її відбирають з нижньої царги ректифікаційної частини колони. При одержанні двох антраценових фракцій першу відбирають із третьої либо четвертої тарілки, вважаючи знизу, а другу— з нижньої царги ректифікаційної частини колони. Антраценові фракції з колони надходять у заглибні холодильники 19 і 21, де вони прохолоджуються до 80°С, а відтіля у відповідні збірники 20 і 22.

У нижню частину антраценової колони подається перегріта пара, що дозволяє регулювати якість пеку і видаляти нафталін з антраценових фракцій.

На верхню тарілку антраценової колони насосом 27 подається зрошення у виді поглинальної фракції, за допомогою якої регулюється чіткість ректифікації пар смоли, що надходять на тарілку харчування антраценової колони 11.

З верха фракційної колони 23 у паровій фазі відводять легка олія і воду, що, конденсуючи в конденсаторі-холодильнику 32, надходять у сепаратор 33. Тут конденсат розділяється па легка олія і воду, що надходять у ті ж збірники, що і продукти з випарника ] ступіні. Частина безводної легкої олії насосом 34 подається у виді зрошення на верхню тарілку фракційної колони. Інші фракції відбираються в рідкій фазі: з нижньої частини через гідрозатвор 24, нафталінова і фенольна — з боку колони. Відібрані рідкі фракції прохолоджуються соответственно а заглибних холодильниках 25, 28 і 30, відкіля надходять у ємності 26, 29 і 31.

Велике поширення одержала схема, у якій ректифікація частини смоли, що випаровується, здійснюється в одноколонному агрегаті. Технологічна схема ректифікації смоли в трубчастому агрегаті з однією колоною приведена на мал. 48.

Установка відрізняється наявністю трубчастої печи продуктивністю 200 тис. т смоли в рік, з випромінюючими стінками з беспламенных панельних пальників системи Гипронефтемаша й екраном двостороннього висвітлення. Ректифікаційна колона має в порівнянні з фракційної (в агрегатах із двома колонами) більше число тарілок для поділу пар дистиляту на п'ять рідких фракцій і пари легкої олії. За такою схемою одержують три антраценові фракції.

Схема роботи установки наступна: сира смола з видаткових сховищ / і 2 насосом 10 подається в конвекційну частину трубчастої печі, де нагрівається до 125— 135°С. Для запобігання агресивної дії солей, що містяться у воді, у смолу додають 6%-ный розчин кальцинованої соди в кількості 0,05—0,06% від смоли, що переробляється. Розчин соди зі збірника 15 насосом 16 подається в змішувач 7, відкіля забирається насосом 10 і подається в смолу, що йде на остаточне зневоднювання в конвекційну секцію трубчастої печі 18. З трубчастої печі підігріта смола надходить у випарник [ ступіні 3. Пари легкої олії і води з температурою 110—120°С з випарника надходять у конденсатор пар 6, де конденсуються і прохолоджуються. Конденсат, що складається з легкої олії і води, розділяється по щільності в сепараторі 8. Збезводнена смола з нижньої частини випарника 5 подається насосом 17 у радиантную секцію трубчастої печі .78, де нагрівається до 395—405°С и надходить на другу тарілку випарника II ступіні 4. Тут смола розділяється на рідкий залишок пек і пари усіх фракцій. У нижню частину випарника подається перегріта пара, що підігрівається в пароперегрівнику трубчастої печі 18 до 380—400°С.

З нижньої частини випарника через чи гідрозатвор регулятор рівня рідкий пек направляється в неновий парк. З третьої (зверху) тарілки випарника в рідкому виді відбирається антраценова фракція, що самопливом надходить у холодильник 9, де прохолоджується і потім перетікає в збірник 14.

З верхньої частини випарника II ступіні пари інших фракцій з температурою 330—350"З надходять на живильну тарілку ректифікаційної колони. Випарник зрошується рефлюксом — II антраценовою фракцією.

У нижню частину ректифікаційної колони подається перегріта водяна пара. У ректифікаційній колоні в рідкому виді (бічним добором) відбираються фракції: I антраценова, поглинальна, нафталінова і фенольная, що стікають у зовнішні холодильники, прохолоджуються і приділяються у відповідні збірники фракцій 14.

З нижньої частини колони через чи гідрозатвор регулятор рівня виводиться II антраценова фракція. Вона надходить у заглибний холодильник 9, де прохолоджується, ;' потім направляється в рефлюксный бачок 12, з якого частина фракції насосом // подається на зрошення випарника II ступіні 4, інша частина фракції перетікає в збірник 14,

Пари води і легкої олії з верхньої частини колони з температурою 120—125°С надходять у конденсатор-холодильник б, прохолоджуються, а потім у сепараторі 8 розділяються на воду і легку олію. Легка олія надходить у рефлюксный бачок 12, з якого частина олії насосом 11 направляється на верхню тарілку колони для зрошення, а надлишок олії надходить у збірник 14. Сепараторна пода із сепаратора И перетікає в збірник 14. Вихід фракцій характеризується наступними даними:

Отримані фракції зі збірників 14 насосом 13 перекачуються на склад і у відділення для наступної переробки.

У колоні підтримується тиск 20—30 кпа.

Установки з трубчастою піччю відрізняються високою продуктивністю і компактністю; малими площами установки; сталістю режиму; скороченням періоду термічного впливу на смолу, що приводить до підвищення виходу фракцій; можливістю регулювання і керування процесом; меншою пожежонебезпекою, тому що в зоні нагрівання одночасно знаходиться в багато разів менше смоли, чим при установках періодичної дії (при тій же продуктивності).

Удосконалювання існуючих схем ректифікації кам'яновугільної смоли передбачає: використання тепла фракцій і пеку для попереднього підігріву смоли; здійснення підведення додаткового тепла в колони (подачею гарячого зрошення і рециркуляцією теплоносія), що дозволить зосередити в нафталіновій фракції до 90% нафталіну, поліпшити якість поглинальної й антраценової фракцій; застосування удосконалені тарілок; зниження витрати гострої пари; застосування двухкратного випару смоли (на I ступіні під атмосферним чи підвищеним тиску, на II ступіні під вакуумом).

Нова технологія переробки смоли дозволить одержати пек зі стабільною характеристикою, підвищити його вихід і якість основних фракцій, шпалопросочувальної олії і сировини для виробництва сажі.

Устаткування для дистиляції кам'яновугільної смоли і одержання електродного пеку

У смолоперерабатывающих цехах вітчизняних коксохімічних заводів в установках ректифікації смоли п-1Я підігріву кам'яновугільної смоли до температури однократного випару широке поширення получили трубчасті печі двох типів: радиантноконвекционные камерного типу продуктивністю 50—200 тис. т смоты в рік; трубчасті з випромінюючими стінками з беспламенных панельних пальників н екраном двостороннього висвітлення, що мають продуктивність 200—400 тис. смоли в рік.

Радиаитно-конвекционная трубчаста піч камерного типу приведена на мал. 49. Пекти складається з корпуса (кладки) 3, металевого каркаса 2, даху 6, що складає з покритих шифером металевих форм, що спираються на головні балки каркаса. Трубчаста піч має топку, у якій розташовані коротконламенные кільцеві газові пальники 1, дві камери — радиантную і конвекційну.

У радіант ний камері печі розташовані змійовики труб II ступіні підігріву смоли до температури однократного випару (360—4Ю°З). Труби змійовика 4 розташовані у виді боковою екрана на передній стіні і труби змесвика 5 під стелею камери. Обидва змійовики сприймають тепло головним чином у виді променистого тепла від розпечених продуктів згоряння газу (світного полум'я) і розпечених стін камери, тобто методом випромінювання (радіації).

Значно менша частина тепла передається трубам при безпосереднім зіткненні їх з гарячими продуктами згоряння. Усього в радиантной частини використовується для підігріву смоли до 70°/про теплове навантаження печі.

Конвекційна камера печі розташована за перевальною стіною 8, у ній розміщені труби пароперегрівника 9 і труби 10 для I ступіні підігріву смоли до 120—135СС, при якій досягається остаточне її зневоднювання.

Продукти згоряння, залишивши частину тепла в радиантной камері, з температурою не вище 700°С обгинають перевальну стінку 8 і опускаються по конвекційній камері зверху вниз, омывают труби I ступіні (обезвоживателя) і пароперегрівника, віддають їм тепло шляхом зіткненням-конвекцією (до 30% від теплового навантаження печі). У перевалочній стіні 8 передбачений канал 11, по якому подається повітря для регулювання температури нагрівання смоли в конвекційній частині печі.

З конвекційної частини продукти згоряння з температурою не вище 300"З через димохід 13 з регулюючим дроселем 12 надходять у дымоаую трубу 7. Рух димових газів через трубчасту піч забезпечується природною тягою, що створюється димарем.

Обігрів печі виробляється коксовим газом, що спалюється в топці за допомогою смолоскипових пальників I. Подачу газу в топку і розрідження в кабані встановлюють такими, щоб температура в топці не перевищувала 1100°С, над перевальною стіною 700°С и в кабані 250—300°С. Усереднена смола насосом подається в I (конвекційну) ступінь печі, а потім після виділення пар води у випарнику I ступіні подається в радиантнуто частина для остаточного підігріву до 380—410°С.

Для трубчастої печі конструкції Гипрококса поверхня раднантных змійовиків дорівнює 122 м2 і конвекційна камери 207 м2, коефіцієнт корисної дії 0,73— 0,75. Теплова напруженість топкового простору печі складає 147—210 МДж/(л12-ч), з них радиантной частини 84—105 МДж/(м'г-ч) і конвекційної камери 33,6— 42МДж/(м=-ч).

Для смолоперерабатывающих цехів продуктивністю 200—400 тис, т смоли в рік застосовуються трубчасті , з вивчаючими стінами з беспламенных панель пальників і трубним екраном двостороннього опромінення, (вис 50). Ці печі більш досконалі, у них тепловіддача в радіанній частині печі здійснюється не від смолоскипів і газового шару, а головним чином від розпечених стін. При цьому кількість тепла, передана трубному якоану в 1,5-2,0 рази вище, ніж від гарячих продуктів згоряння. Це дозволяє підвищити тепло напруженість поверхні нагрівання труб, по яких рухається смола, а отже, скоротити їхня поверхня. Печі беспламенного горіння відрізняються більш високим кпд (0,85), рівномірністю нагрівання сировини і I кістою регулювання процесу горіння; більшої производительностыо; меншою витратою будівельних ріалів, що досягається за рахунок більш повного газу і збільшення теплонапряженности труб; передбачена автоматизація роботи печі.

Промислова експлуатація цих печей показала, що вони теж мають недоліки: низьку температуру нагрівання смоли в I ступіні, особливо при високій вологості сирої смоли (10%) погіршується її зневоднювання у випарнику I ступіні; крім того, беспламенные панельні пальники працюють ефективніше при великих тисках подаваного на обігрів газу (0,5—1,5 МПа), що неможливо забезпечити на коксохімічних заводах, тому що тиск коксового газу не перевищує 2,9—3,4 кПа.

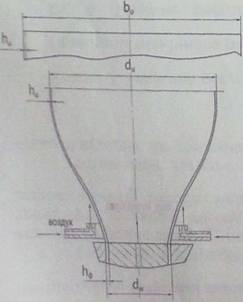

Випарники, Випарники служать для однократного випару фракцій з підігрітої до потрібної температури смоли, тобто для відділення ларов від рідини. У залежності від технологічної схеми переробки кам'яновугільної смоли випарники виконують дві функції і поділяються на випарники I і II ступіні.

Випарник I ступіні призначений для виділення пар води і легкої фракції зі смоли, підігрітої в конвекційній частині трубчастої печі (обезвоживателе) до 125—135°С. Б випарнику II ступіні здійснюються випар усіх фракцій зі смоли, підігрітої в радиантной частини печі до 380—410СС, і виділення пеку в рідкому виді. У випарнику II ступіні бічним добором виводиться антраценова фракція.

Випарник являє собою чавунну колону з невеликим числом тарілок, що мають прорізи для проходу смоли, але не покритих ковпаками. Вирізи в тарілках розташовані таким чином, що смола, перетікаючи з тарілки на тарілку, то розливається по периферії тарілки, то збирається до її центра. Число тарілок у верхній частині випарника залежить від продуктивності трубчастого агрегату; так, для установок продуктивністю 100 тис. т смоли в рік число тарілок випарника I ступіні 3 і для випарника II 4; для установок продуктивністю 200 тис. т відповідно 4—6 тарілок. Верхня тарілка служить отбойником і має ковпачки на прорізах. По вьтоне випарника вище і нижче введення смоли розташовуються переливні полки (відповідно 2 і 3 чи 5).

Смола з трубчастої печі входить по трубі в середню частину випарника над тарілкою по дотичній до корпуса і розливається по периферії тарілки. Стінки апарата в цьому місці захищені від механічного зносу знімними чавунними плитами.

Фракції, що миттєво випарувалися, у виді пар піджимаються нагору і, пройшовши верхню тарілку отбойника, залишають випарник. Краплі рідини, що відокремилися, стікають назад у випарник. У випарнику I ступіні смола, що внизу зібралася, виводиться через штуцер і направляється в конвекційну частину трубчастої печі.

З верхньої частини випарники приділяються пари води і легкої фракції в конденсатор-холодильник. Зрошується випарник I ступіні рефлексом — легкою фракцією, випарник II ступіні — рефлексом поглинальної фракції. З нижньої частини випарника II ступіні виводиться лек в отпарную колону.

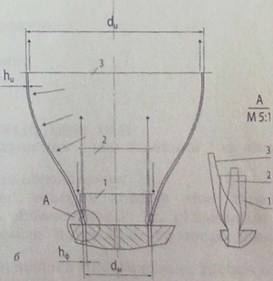

Для фракціонування кам'яновугільної смоли набули застосування ректифікаційні колони з тарілок; колпачкового і тунельного типу. У двоколонних трубчастих агрегатах одна колона служить для добору двох антраценових фракцій, конструктивно вона сполучена з випарником II ступіні і називається позовний (антраценової), друга — фракційна колона для одержання інших (чотирьох) фракцій. Обидві колони мають тарілки з кільцевими переливами флегми і тунельних ковпачків, діаметр колон 1400—'1800 мм.

В агрегаті з однією колоною застосовується ратифікаційна колона діаметром 2,4 м з 59-ю тарілками, що мають по 86 зірчастих ковпачків. Такі тарілки забезпечують необхідну чіткість ректифікації в широкому діапазоні навантажень.

На мал. 5! приведено ректифікаційну колону, корпус якої складається з чавунних царг 2, з'єднаних фланцями. Колпачковые тарілки 3 установлюються на кільцеві виступи царг. Корпус, кришка 4 і днище колони 1 теплоизолируются. Штуцери для введення смоли і добору фракцій відливаються заодно з царгами.