Навигация

Трубний кульовий млин 4x13,5

4. Трубний кульовий млин 4x13,5

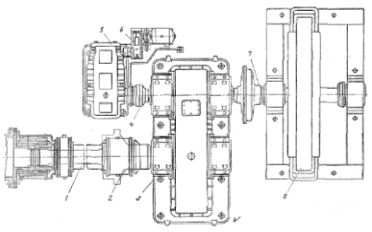

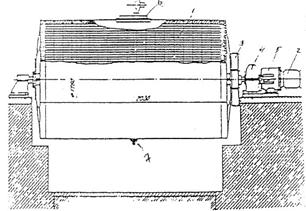

Трубний кульовий млин 4x13,5 м (мал. 3, 4) призначений для помелу цементного клінкеру з добавками і різних сировинних матеріалів при мокрому способі підготовки сировини. Млин може працювати як по відкритому, так і по закритому циклу. Вона складається із завантажувальної, середньої і розвантажувальної частин, підшипників, камери розвантаження, приводу млина а системи рідкого мастила. Барабан млина розділений на дві камери подвійною перегородкою.

Перша камера футерована каблучковими самосортуючими плитами, друга — конусно-східчастими плитами або спеціальною гумовою футеровкою (тільки у сировинних млинів). Футеровочні плити, а також сектори, перегородок завантажувальної і розвантажувальної частин виготовлені із зносостійкої сталі. Корпуси підшипника і вкладиша зв'язані по сферичній поверхні.

Привід млина центральний. Передбачений також допоміжний привід, призначений для ремонтної мети.

Млин обладнаний автоматичною змащувальною системою, що включає дві станції рідкого мастила: продуктивністю 125 л/хв. для мастила корінних підшипників і продуктивністю 450 л/хв.. для мастила зубчатих пар і підшипників головного редуктора, а також підшипників основного електродвигуна.

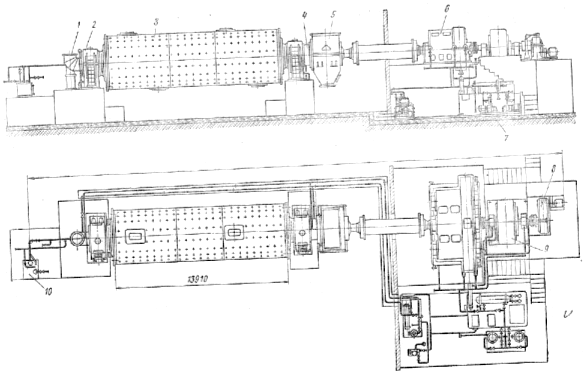

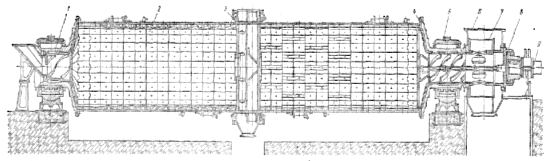

Мал.. 3. Трубний кульовий млин 4x13,5

1 — завантажувальна частина; 2 — підшипник; 3 — середня частина; 4 — розвантажувальна частина; 5 — розвантажувальний кожух; 6 — привід; 7 — система мастила; 8 — допоміжний привід; 9 — електродвигун головного приводу; 10 - установка для введення интенсифікаторів помелу

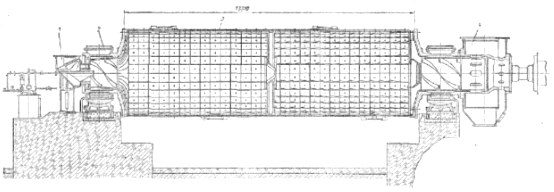

Мал. 4. Подовжній розріз кульового трубного млина 4X13,5 м

1 — завантажувальна частина; 2 - підшипник; 3 — барабан; 4 - розвантажувальна камера

Кожна станція має робочий і резервний насоси.

Млин випускається для помелу цементного клінкеру і для помелу сировини. Конструктивно вони виконані ідентично і відрізняються тільки тим, що цементний млин комплектується установкою для введення поверхнево-активних речовин і установкою для введення води.

Установка для введення води (мал. 5) призначена для пониження температури і зняття статичної електрики, що виникає в другій камері млина в процесі стирання цільпебсом клінкеру з добавками.

Матеріал, призначений для помелу, подається живильниками-дозаторами в тічку завантажувальної частини (див. мал. 3. 4). По похилій площині матеріал зсипається в трубошнек встановлений в порожнистій цапфі, і при обертанні барабана млина примусово транспортується в першу камеру, де під дією ударів і стираючої дії куль подрібнюється. У міру надходження в млин матеріалу останній поступово просувається уздовж барабана і через міжкамерну щілисту перегородку поступає в другу камеру, де остаточно доподрібнюється і в частині торця другій камери проходить в розвантажувальний пристрій.

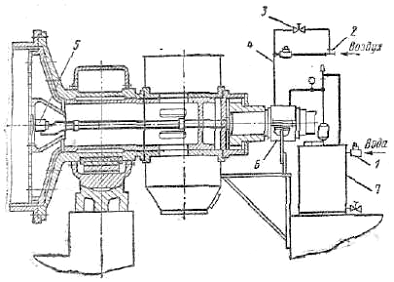

Мал. 5. Установка для введення води:

1, 2, 3, 4 — система труб із замочними пристроями і гнучкими шлангами; 5 — форсунка; 6 — вертлюг; 7 - витратний бак з насосом для води

Лопаті розвантажувального пристрою передають матеріал (цемент або шлам) в трубошнек, встановлений в цапфі.

У сировинного млина для мокрого помелу шлам виливається в приймальний пристрій насосної установки, яка перекачує його в гідрокласифікатор або в шламбасейн.

В цементному млині трубошнек подає матеріал в розвантажувальні вікна, через які матеріал зсипається в сито, закріплене на цапфі. Дрібна фракція проходить через щілини сита і поступає в бункер пневмокамерного насоса, крупні включення (гальки осколки куль і інші, сторонні предмети, що випадково потрапили) потрапляють в окрему тічку і нагромаджуються в переносному бункері.

При помелі цементу млин аспірирується з метою усунення пилу, видалення тепла і найдрібнішої фракції матеріалу. Аспірація здійснюється від спеціальної установки, що складається з вентилятора, рукавного фільтру або електрофільтру і осаджувальних циклонів, або аспіраційної шахти. Аспіраційна шахта-повітровід системи підключається до верхнього фланця приймальної камери, внаслідок чого весь млин знаходиться під розрідженням. Повітря засмоктується через завантажувальну тічку. Вся дрібна нещільність в місцях завантаження і вивантаження матеріалу також знаходиться під розрідженням, що усуває пил в цих місцях. В результаті застосування аспірації продуктивність млина збільшується на 8— 10%.

При помелі недоохолодженого клінкеру температура в млині може підійматися вище 100° С, і одної аспірації для зниження температури стає недостатньо. Воду, що в цьому випадку розпилялась, подають в другу камеру- Вода, випаровуючись, йде з аспіраціонним повітрям, знижуючи тим самим температуру готового продукту. Зволожене повітря сприяє також відведенню статичної електрики, що у свою чергу, знижує агрегацію найдрібніших частинок і покращує помел.

Технічна характеристика трубного кульового млина 4X13,5 м

Продуктивність при помелі (при 10%-ному залишку на ситі № 008), т/год:

цементу .......................................................................... 75-100

шламу .......................................................................... 120-160

Діаметр, м........................................................................... 4,0

Довжина барабана ............................................................. 13,5

Частота обертання млина від приводу, об/хв

головного.............................................................................. 16, 2

допоміжного ....................................................................... 0,2

Потужність електродвигуна приводу, kBt:

головного .............................................................................. 3200

допоміжного ......................................................................... 55

Частота обертання електродвигуна, об/хв .................... 500

Напруга, що підводиться, В ............................................... 6000/380

Маса без електроустаткуванні і тіл, що мелють, т............. 486,5

Завантаження тілами, що мелють, т ....................................До 226

5. Трубний кульовий млин 3,2X15 м

Трубний кульовий млин 3,2X15 м випускається для мокрого помелу сировини, для помелу клінкеру у відкритому циклі і для помелу клінкеру по замкнутому циклу (рис 6, 7).

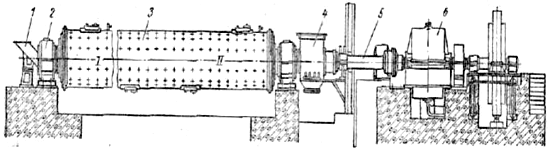

Мал. 6. Сировинний двокамерний трубний млин 3, 2Х 15 м:

1 — завантажувальна частина; 2 — підшипник; 3 — середня частина; 4 — розвантажувальна частина; 5 — проміжне з'єднання; 6 — привід; І, ІІ — камери

Мал. 7. Подовжній розріз млина 3, 2Х 15 м для помелу клінкеру в замкнутому циклі:

1 — завантажувальна частина; 2 — середня частина; 3 — розвантажувально-завантажувальний пристрій; 4 — розвантажувальна частина; 5 - підшипник; 6 - розвантажувальний кожух; 7 — сито; 8 - установка для введення води; 9 — проміжний вал приводу

Млин для помелу клінкеру у відкритому циклі відрізняється від сировинної установками для введення поверхнево-активних речовин і води. Млин складається із завантажувальної частини, підшипників, середньої частини (барабана), розвантажувальної частини, приводу, системи мастила.

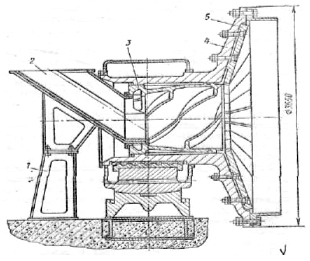

Завантажувальна частина (мал. 8) складається з тічки з тумбою, трубошнека і кришки, фанерованої з внутрішньої сторони бронеплитами з високомарганцевистої сталі. Похила тічка зварної конструкції, в її частині, що зноситься, застосована змінна футеровка.

Мал. 8. Завантажувальна частина млина 3,2X15 м:

1 - тумба: 2—тічка: 3 — трубошнек: 4 — кришка з цапфою: 5 - бронефутеровка

Між нерухомою тічкою і кришкою, що обертається, є повстяне ущільнення.

Барабан (див. мал. 6, 7) зварний, виконаний з листової сталі. Внутрішня поверхня барабана футерована бронеплитами із зносостійкої сталі із звуконепроникною прокладкою. Барабан розділений на дві камери. Перша футерована каблучковими самосортуючими плитами, друга — східчастими бронеплитами або спеціальною гумовою футеровкою (тільки у сировинних млинів).

Для сировинного і цементного млинів, що працюють у відкритому циклі, передбачається звичайна подвійна міжкамерна перегородка, а для цементного млина призначеної для роботи в замкнутому циклі, усередині барабана встановлений розвантажувально-завантажувальний пристрій, що є системою перегородок, що розділяють млин на камери грубого і тонкого помелу, створюючих між собою ще і розвантажувальну і завантажувальну камери. Перша має в стінках барабана розвантажувальні вікна, друга завантажувальні вікна. Друга камера обладнана, крім того, системою направляючих лопаток, розвантажувальним конусом і транспортуючим пристроєм. При роботі млина по відкритому циклу розвантажувальні вікна можуть закриватися спеціальними кришками.

Кожух, що забезпечує завантаження і розвантаження матеріалу в середині млина, спарений з листової сталі і встановлений на бетонній підставці. В місці примикання до барабана, що обертається, кожух має повстяне ущільнення. Ущільнюючий пристрій підтискається пластинчатими пружинами. Місця тертя в ущільненні автоматично змазали густим мастилом.

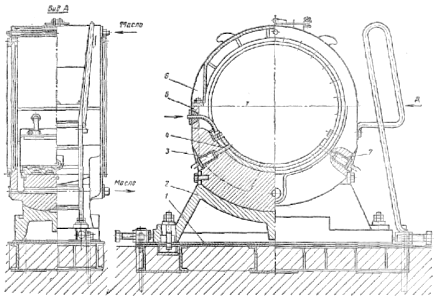

Підшипник (мал. 9) складається з рами, корпусу підшипника, корпусу вкладиша, вкладиша з бабітовою заливкою і кришки. Рама корпусу зварна; при монтажі заливається в бетонний фундамент млина. Корпус підшипника і корпус вкладиша литі і сполучаються по сферичних поверхнях, що забезпечує самоустановку підшипника при роботі млина. Вкладиш з бабітовою заливкою має водяне охолоджування і виконаний з кутом обхвату цапфи 120°. У вкладиші встановлені термодатчики для контролю за температурою бабітової заливки. Кришка підшипника зварна з листової сталі, кріпиться до корпусу вкладиша болтами. У верхній частині її є патрубок, через який підводиться масло.

Мал. 9. Підшипник млина 3,2X15 м:

1 — рама підшипника; 2 — корпус підшипника; 3, 7 — термодатчики для контролю температури підшипника; 4 - вкладиш з бабітовою заливкою; 5 - корпус вкладиша; 6 - дах

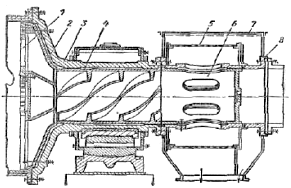

Мал. 10. Розвантажувальна частина млина 3,2Х15 м: 1 — грати; 2 — діафрагма; 3 — кришка торця млина; 4 — трубошнек; 5 — сито; 6 — футеровка розвантажувального патрубка; 7 — розвантажувальна камера; 8 - фланцеве кріплення приводного валу

Розвантажувальна частина млина (мал. 10) складається з розвантажувальних грат, виконаних з секторів з радіално розташованими щілинами і сполучених болтами з днищем діафрагми, трубошнека, розвантажувального патрубка, футеровки патрубка, сита і приймальної камери.

Сектори перегородки литі, виконані з щілинами для проходу розмолотого матеріалу; одночасно вони запобігають віднесенню тіл, що мелють, з другої камери.

Діафрагма має перенавантажуючі лопаті, відлиті за одне ціле з розвантажувальним конусом.

Сито є циліндровою сіткою, штампованою із сталевого листа. Розмір осередку 5X25 мм

Приймальна камера зварна з листової сталі, має ущільнення з повстяного набивання в місцях сполучення з розвантажувальним патрубком

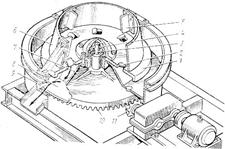

Центральний привід млина (мал. 11) ( включає синхронний електродвигун, еластичну муфту, одноступінчатий редуктор, проміжний вал із зубчатими муфтами і допоміжним приводом, що складається з електродвигуна, двох редукторів і сполучних муфт.

Мал. 11. Привід млина 3,2X15 м:

1 — проміжний вал; 2 — зубчата муфта; 3 — редуктор головного приводу; 4 — обгінна муфта допоміжного приводу; 5, 6 — редуктори допоміжного приводу; 7 — еластична муфта; 8 — електродвигун головного приводу

Система автоматичного мастила має станції рідкого мастила продуктивністю 200 л/хв, обслуговуючої редуктор, і продуктивністю 50 л/хв, обслуговуючої підшипники млина.

Станції рідкого мастила забезпечені реле тиску, електронними термометрами, температурними і поплавцями реле і термометрами опору. Реле поплавця контролює рівень масла на сливі від підшипників млина і рівень масла у відстійниках. Реле тиску подає сигнали при пониженні тиску масла в нагнітальних трубопроводах до 1 кг с/см2 і при підвищенні до 4 кг с/см3. За допомогою мідних термометрів опору лагометрична установка контролює температуру масла в нагнітальних трубопроводах станції в температуру охолоджуючої води при вході в холодильник і при виході з нього.

Двома температурними реле, встановленими у відстійниках, температура масла підтримується в межах 35—45° С. Термодатчиками здійснюється дистанційна передача даних про температуру бабітової заливки вкладишів.

Для управління силового електроустаткування служать автоматичні вимикачі і релейно-контактна апаратура, що поставляється змонтованими в щити станцій управління.

Встановлене на млині електроустаткування забезпечене затисками для заземлення. Пускова апаратура в кінцевих положеннях фіксується щоб уникнути мимовільного виключення.

Млин забезпечений електричним блокуванням, а також системою управління і автоматики.

Технологічні параметри в продуктивність млина, стан механізмів млина і її системи мастила контролюються дистанційно.

Принцип роботи сировинних і цементних млинів 3,2х 15 м, що працюють по відкритому циклу, аналогічний роботі млина 4Х 13,5 м, тобто матеріал входить в завантажувальну цапфу і проходить першу камеру з кулями, потім він поступає в другу камеру з цільпебсами і видається як готовий продукт через вихідну цапфу. Такий цикл роботи називається відкритим, а сам млин прохідної.

При роботі млина в замкнутому циклі матеріал, пройшовши першу камеру висипається через щілини перегородки і периферійно розташовані на барабані вікна в розвантажувальний кожух і подається на сепарацію. Виділена в сепараторах крупа подається через завантажувальний пристрій, що знаходиться в середній частині барабана, в другу камеру, де домолюється і знову прямує в сепаратор. Частково крупа з сепараторів може повертатися і в першу камеру, але це потрібне тільки при помелі матеріалів, що важко-розмелюються, коли друга камера перевантажується матеріалом.

Технічна характеристика млина 3,2X15 м

Продуктивність при помелі (при 10% залишку на ситі № 008), т/год;

цементу по відкритому циклу ........................................ 50

в замкнутому циклі ........................................................ 76

шламу (по сухій сировині) ............................................. 70—160

Внутрішній діаметр барабана, м ................................... 3,2

Довжина робочої частини барабана, м ......................... 15,0

Частота обертання від приводу, об/хв

головного ............................................................................ 16,3

допоміжного......................................................................... 0,18

Потужність електродвигуна головного приводу, кВт .... 2000

Підвідна напруга, В ............................................................ 6000/380

Маса без електроустаткуванні і тіл, що мелють, т.......... 356,7

Завантаження тілами, що мелють, т:

перша камера (кулі діаметром 50—100 мм).................... 73

друга камера (цільпебси діаметром 18 і 25 мм) ............... 62

Похожие работы

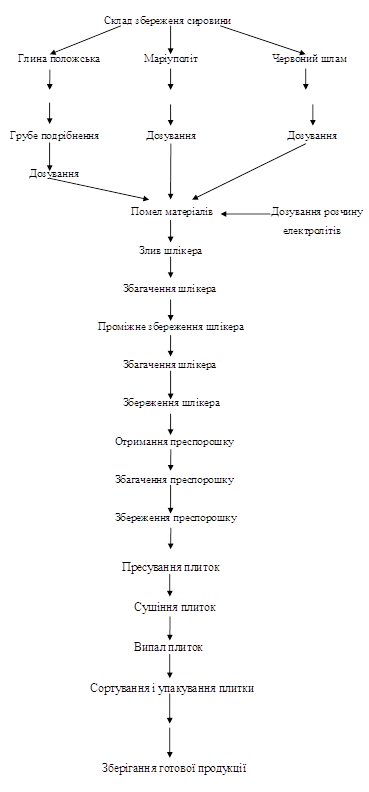

... ; 11 - канал конвеєра; 12 - відкрита частина конвеєра; 13,14,15 - вентилятори; 16 - теплообмінник Рисунок 2.6 - Потоково-конвеєрна лінія Буде встановлено 2 потоково-конвеєрних ліній для виробництва плиток для підлоги продуктивністю 400 тис м²/рік. 2.5.11 Розрахунок складу готової продукції При розрахунку складу готової продукції необхідно знати запас виробів, вид упаковки, площу, що ...

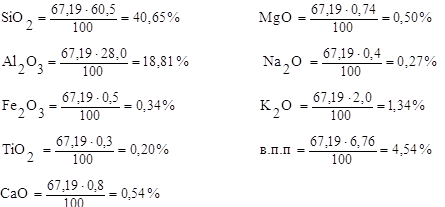

... виробів звичайно коливається у межах 1500 – 16500 С. Випал виробів можна проводити у різних типах печей, таких як обертових, періодичних та кольцевих. При виробі середньо-мулітових вогнетривів потребується строге дотримування технологічного процесу, тому що у іншому випадку якість виробів різко погіршиться. 3. Розрахункова частина. Задано: 1. Вміст Al2O3 в 100 мас.ч. готового вогнетривкого матері ...

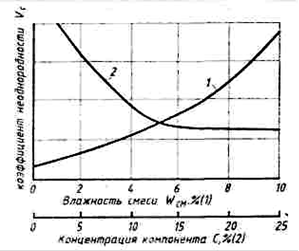

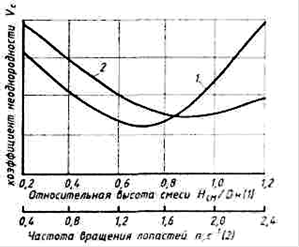

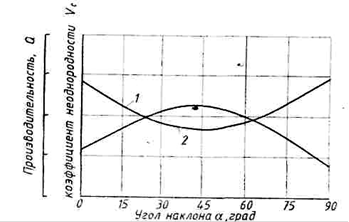

... орієнтовну величину основних параметрів цих машин, що є початковими при їх подальших розрахунках. Розділ 3. Дозування сипких і рідких матеріалів 3.1. Дозування будівельних матеріалів і рідких продуктів Сучасне виробництво будівельних матеріалів, виробів і конструкцій характеризується широким використовуванням багатокомпонентних будівельних сумішей. При їх приготуванні значна увага ві ...

... івник стає одним з основних теплосприймальних елементів котельного агрегату. Для виготовлення труб-пакетів пароперегрівника, що працюють у дуже важких температурних умовах, застосовуються дорогі леговані сталі. За видом теплообміну пароперегрівники поділяються на конвективні, напіврадіаційні і радіаційні; за розміщенням змійовиків – на вертикальні і горизонтальні. У старих конструкціях котлів ...

0 комментариев