Навигация

Стандартный образец предприятия СОП 07.09.01 оси РУ1

2.2 Стандартный образец предприятия СОП 07.09.01 оси РУ1

Методика настройки чувствительности дефектоскопа основана на том, что значение требуемой чувствительности задано относительно опорного (эталонного) сигнала от отражателя стандартного образца.

Эти образцы подразделяются на государственные (гсо) и образцы предприятия (СОП). гсо являются образцами общего применения и широко используются в дефектоскопии при настройке приборов контроля в различных отраслях промышленности. В качестве примера государственных стандартных образцов можно привести такие, как со-1, СО-2, со-3.

Для настройки дефектоскопов при контроле деталей, которые используются в какой-то конкретной отрасли хозяйства, применяют СОП. Эти образцы изготавливаются из кондиционных объектов контроля, в которых дефект имитируется каким-либо отражателем (пропилом, засверловкой, зарубкой и др.) с определенными геометрическими размерами.

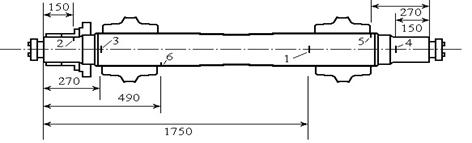

Расположение и ориентация отражателя в соп регламентируется нормативной документацией на проведение контроля каждого конкретного объекта. Мною был выбран стандартный образца предприятия СОП 07.09.01 оси РУ1 (рис. 8).

В этом образце согласно руководству по комплексному контролю колесных пар вагонов (РД 07.09-97.) в каждой контролируемой зоне располагается свой имитатор дефекта в виде пропила.

Рисунок 8 - СОП 07.09.01 оси РУ1

Имитатор дефекта в стандартном образце предприятия располагается в реальной контролируемой зоне, то амплитуда сигнала от такого отражателя определяет чувствительность дефектоскопа, при которой найденный дефект является недопустимым. Для однозначного определения чувствительности амплитуда сигнала должна соответствовать некоторому условному базовому уровню. Коэффициент усиления, при котором амплитуда от эталонного отражателя соответствует этому уровню, определяет браковочную чувствительность. По РД 07.09-97 за браковочный уровень принимается половина вертикальной шкалы экрана дефектоскопа.

Для каждого контролируемого участка объекта желательно использовать специальную настройку параметров прибора, характерную только для данной зоны. Под настройкой следует понимать определенное сочетание регулировочных параметров дефектоскопа, позволяющих осуществлять контроль детали в исследуемой зоне.

В качестве материалов и вспомогательного инструмента при проведении УЗК деталей и элементов колесных пар применяются:

- машинное масло или любые жидкие среды без механических примесей;

-волосяная щетка;

-обтирочный материал (ветошь) по ТУ 63-178-77-82;

-шлифовальная шкурка;

-мелки или краска.

3.ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ УЛЬТРАЗВУКОВОГО

КОНТРОЛЯ

УЗК колесных пар должен проводиться в соответствии с настоящим руководством по комплексному ультразвуковому контролю колесных пар вагонов РД 07.09-97. Технологический контроль должны определять последовательности технологических операций при проведении УЗК детали с учетом характеристик объекта, средств и условий контроля. Он утверждается руководителем (главным инженером) предприятия по представлению руководителя подразделения НК или работника, выполняющего его функции.

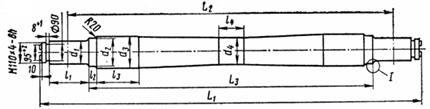

Ультразвуковой контроль ближней подступичной части оси колесной пары проводят при полном освидетельствовании колесных пар грузовых и пассажирских вагонов. Согласно руководству по комплексному ультразвуковому контролю колесных пар вагонов РД 07.09-97: 7.3.4 УЗК осей колесных пар с демонтажем буксового узла без снятия колец подшипников. 7.3.4.3 УЗК ближней подступичной части оси в зоне под внешней кромкой ступицы. Выполняют путем сканирования наклонным или комбинированным (частота - 2,5 МГц, угол ввода - 18°) по зарезьбовой канавке (ось РУ) или по торцу оси (РУ1Ш). Браковочная чувствительность соответствует выявлению эталонного отражателя в КО - поперечного пропила глубиной 3 мм на расстоянии 280-330 мм от поверхности сканирования. 7.3.5 УЗК осей колесных пар со снятыми кольцами подшипников. 7.3.5.3 УЗК подступичной части оси в зоне под внешней кромкой ступицы. Выполняют путем сканирования наклонным ПЭП (частота -2,5 МГц, угол ввода - 50°) по цилиндрической поверхности шейки оси. Браковочная чувствительность соответствует выявлению эталонного отражателя в КО - поперечного пропила глубиной 1,5 мм выполненного на расстоянии 280-330 мм от торца оси. Для проведения данного метода контроля была выбрана ось РУ1 с напрессованными и со снятыми внутренними кольцами. Ось изготовлена из стали ОсВ, ее шероховатость: Rz 20,твердость HВ 200. Рисунок 9 – Ось РУ1

Рисунок 9 – Ось РУ1 3.1 Подготовка детали к проведению контроля

Перед проведением УЗК участки поверхности контролируемой оси РУ1, в которые вводится ультразвук, должны быть подготовлены. Для этого следует:

чистить их от загрязнений;

устранить зачисткой возможные грубые риски, выступающие заусенцы от клейм;

крашенные поверхности не должны иметь отслоений или наплывов краски.

Толщина слоя краски не должна быть более 100 мкм, в противном случае она должна быть устранена.

для создания акустического контакта ПЭП с проверяемым изделием используют жидкие среды повышенной вязкости, обеспечивающие эффективное смачивание поверхности изделия и не содержащие механических примесей, (было выбрано машинное масло).

0 комментариев