Навигация

Г называют электроизоляционным картоном

Не следует смешивать понятия обработка и переработка-бумаги. Под обработкой бумаги понимаются процессы мелования, поверхностной проклейки, пропитки, окраски, покрытия бумаги битумными, светочувствительными и другими эмульсиями, а также гуммирование, гофрирование, крепирование, тиснение, армирование и др. Под переработкой бумаги понимаются операции превращения бумаги в другие изделия: в фибру, растительный пергамент, гильзы, шпули, бумажную пряжу, мешки, тетради, блокноты, конверты, альбомы и др.

Иногда массу 1 м2 бумаги ошибочно называют ее плотностью. Известно, что плотность материала представляет собой величину массы этого материала в единице объема. Таким образом, по своему физическому смыслу и по размерности величин понятия «масса 1 м2» и «плотность» являются: совершенно различными и отождествлять их не следует.

БУМАГООБРАЗУЮЩИЕ СВОЙСТВА ПОЛУФАБРИКАТОВ БУМАЖНОГО СВОЙСТВА

При выборе нужного вида волокнистого материала следует учитывать его бу м а го обр а зу ющ ие свойства, которые в совокупности определяют достижение требуемого качества изготовляемой бумаги. При этом имеется в виду как поведение материала в технологических процессах изготовляемой из него бумаги, так и его влияние на свойства получаемой бумажной массы и готовой бумаги. Таким образом, бумагообра-зующие свойства волокнистого материала нельзя охарактеризовать однозначно каким-либо показателем. Действительно, по отношению к процессу размола бумагообразующие свойства материала характеризуются, например, его способностью расщепляться на фибриллы (фибриллированне) или укорачиваться, скоростью достижения требуемой степени помола. По отношению к процессу отлива листа из бумажной массы важным является, например, показатель скорости обезвоживания и т. д.

Строение исходных волокон во многом определяет их бума-гообразующие свойства. Волокна трубчатого строения способствуют получению пухлых видов бумаги, обладающих повышенной впитывающей способностью. Такие волокна требуют больше времени для фибриллирования. Из волокон ленточного строения обычно получается плотная прочная бумага с сомкнутой поверхностью. Толстостенные волокна (с толщиной стенки 6—8 мкм) легче фибриллируются, а тонкостенные (1,5—2 мкм) более подвержены поперечной рубке.

Волокна твердых пород древесины, как правило, обеспечивают непрозрачность, пухлость, воздухопроницаемость и впитывающую способность бумаги. Волокна мягких пород, наоборот, придают бумаге относительно более высокую прозрачность, плотную структуру и высокие показатели сопротивления разрыву (табл. 1).

Сырьем для изготовления разных полуфабрикатов является древесина девяти основных пород, используемых в различных соотношениях: ели, сосны, пихты, ольхи, лиственницы, тополя, березы, осины, бука. Наряду с этими породамивмень-шем количестве используется также древесина эвкалипта, каштана, липы, дуба, клена и других пород. Указанное сырье делится на две группы: хвойные и лиственные породы древесины, отличающиеся между собой по химическому составу н морфологическим признакам, известным студентам из курса химии древесины и целлюлозы. Эти различия определяют н различия в свойствах волокон соответствующих полуфабрикатов.

Основным полуфабрикатом для производства бумаги является целлюлоза — продукт варки растительного сырья

| I, ЗАВИСИМОСТЬ СВОЙСТВ БУМАГИ ОТ МОРФОЛОГИЧЕСКОЙ СТРУКТУРЫ и ХИМИЧЕСКОГО СОСТАВА ВОЛОКОН (ПО ВУЛЬЧУ) Свойства бумаги | Влияние увеличения | Отношение к поперечному сечения стенок волокон к их общему числу поперечному сечению | ||

| содержания | длина волокон | |||

| гемицеллюлоз | лигнина | |||

| Разрывная длина | Весьма положительно | Весьма отрицательно | Ограничено | Весьма отрицательно |

| Сопротивление продавливанию | То же | То же | То же | То же |

| Сопротивление излому | >> | >> | Положительно | >> |

| Плотность | >> | Отрицательно | Отрицательно | >> |

| Прозрачность | >> | То же | Положительно | >> |

| Постоянства размеров | Весьма отрицательно | Положительно | Отрицательно | Весьма положительно |

| Сопротивлению разрыву | То же | То же | Весьма положительно | Положительно |

| Светонепрницаемость | >> | >> | Отрицательно | Весьма положительно |

| Пористость | >> | >> | Положительно | То же |

с кислотой (сульфитный метод), щелочью (сульфатный) или методом, являющимся модификацией указанных методов (би-сульфитный, полисульфидный и др.). Выход обычной целлюлозы из древесины в зависимости от вида древесины и способа ее варки находится в пределах от 46 до 53%. Целлюлоза высокого выхода характеризуется выходом выше 53 и до 65 %.

При сравнении свойств сульфатной и сульфитной целлюлозы легко видеть, что волокна сульфатной целлюлозы при всех прочих равных условиях придают бумаге, как правило, более высокие показатели механической прочности по сопротивлениям разрыву, излому, продавливанию и надрыву, повышенное удлинение до разрыва, термостойкость, долговечность и меньшую прозрачность, чем волокна сульфитной целлюлозы, особенно полученные в результате варки на кальциевом основании. Поэтому сульфатная целлюлоза успешно используется для изготовления прочных упаковочных видов бумаги, мешочной бумаги, а также бумажной пряжи и шпагата.

Бумага, изготовленная из волокон сульфатной целлюлозы, обладает более высокими показателями диэлектрических свойств, благодаря чему многие виды сульфатной бумаги и применяются в качестве электроизоляционных (кабельная, телефонная, конденсаторная и др.). Волокна сульфатной целлюлозы более гибкие, на их поверхности меньше микротрещин, они труднее размалываются, меньше укорачиваются при размоле по сравнению с волокнами сульфитной целлюлозы.

Добавка сульфатной целлюлозы к сульфитной в композицию бумаги уменьшает склонность бумаги к скручиванию и несколько повышает ее начальную прочность во влажном состоянии. Именно в связи с последним обстоятельством, а также для некоторого увеличения растяжимости бумаги применяют небольшую добавку полубеленой сульфатной целлюлозы в композицию газетной бумаги. Выход сульфатной целлюлозы на 3—4 % ниже, чем сульфитной, при равной степени делигнификации и на 6—7 % ниже, чем бисульфитной. Небе-леаап сульфатная целлюлоза темнее небеленой сульфитной и труднее отбеливается.

Применение в производстве бумаги полуфабрикатов из лиственных пород древесины привлекает технологов-бумажников не только потому, что лиственная древесина дешевле хвойной и ее использование расширяет сырьевую базу для бумажной промышленности. Это само по себе очень важно, но не исчерпывает преимущества применения полуфабрикатов из лиственной древесины.

Наличие лиственной целлюлозы в композиции бумаги приводит к получению более однородной структуры листа, в котором короткие волокна лиственной целлюлозы заполняют пространства между длинными волокнами (трахеидами) хвойной целлюлозы. В результате изготовляется бумага с меньшей склонностью к короблению и скручиваемости, меньшей разносторонностью, лучшим удержанием минерального наполнителя и меньшей деформацией при намокании.

При использовании в композиции бумаги лиственной целлюлозы возрастает непрозрачность листа, особенно если применяется беленая сульфатная лиственная целлюлоза. Возрастают также гладкость бумаги и ее впитывающая способность. в том числе и к типографской краске. Совокупность этих свойств обеспечивает улучшение печатных свойств бумаги

При использовании в композиции бумаги лиственной целлюлозы возрастает непрозрачность листа, особенно если применяется беленая сульфатная лиственная целлюлоза. Возрастают также гладкость бумаги и ее впитывающая способность, в том числе и к типографской краске. Совокупность этих свойств обеспечивает улучшение печатных свойств бумаги.

Полуфабрикаты из лиственных пород древесины придают бумаге ощущение мягкости — свойства важного для санитарнобытовых видов бумаги и бесшумности при перелистывании (нотная бумага, бумага для текстов радио и телевизионных дикторов из натронной беленой лиственной целлюлозы). Вместе с тем полуфабрикаты из лиственной древесины повышают жесткость коробочного и других видов картона главным образом за счет повышения толщины полотна при одной и той же массе I м' картона.

Таким образом, полуфабрикаты из лиственных пород древесины придают бумажной продукции ряд ценных свойств. Однако есть и недостатки при использовании лиственной древесины. Из-за повышенной плотности эта древесина в воде тонет, что исключает ее сплав. Обычный метод мокрой окорки для лиственной древесины не пригоден. Различия в химическом составе и морфологическом строении лиственных и хвойных пород древесины требуют их раздельной варки. Поэтому для лиственных пород древесины на целлюлозном заводе должен быть отдельный технологический поток варки, промывки, очистки и отбелки целлюлозы.

Точно так же на бумажной фабрике для полуфабрикатов" из лиственной целлюлозы должен быть самостоятельный технологический поток ее переработки и в первую очередь раздельный размол лиственной и хвойной целлюлозы. Совместный размол этих полуфабрикатов допустим лишь при малом содержании лиственной целлюлозы в композиции бумаги.

Использование лиственной целлюлозы в бумажном производстве приводит к некоторому снижению. отдельных показателей механической прочности бумаги, существенному уменьшению влагопрочности и поверхностной прочности. Эти затруднения в значительной степени могут быть преодолены установлением необходимого режима размола лиственной целлюлозы, введением в бумажную массу связующих, а также поверхностной обработкой бумаги. Вместе с тем следует также иметь в виду, что использование лиственной целлюлозы влечет За собой повышенное содержание мелких волокон в сточной воде, увеличивает нагрузку на работу улавливающей аппаратуры.

Помимо целлюлозы массовым полуфабрикатом в производстве бумаги является древесная масса — продукт механического истирания древесины (белая), с предварительной пропаркой древесины (бурая), механического истирания древесины с одновременной термообработкой (термомеханическая или ТММ) и термомеханическая с одновременной обработкой химикатами (химико-термомеханическая, или ХТММ). По виду оборудования, используемого для получения древесной массы, различают дефнбрерную древесную массу (ДДМ) и рафинерную древесную массу( РДМ).

Выход белой древесной массы из древесины составляет 95—98 %, а разновидностей ТММ — от; 85 до 94 %'. Белая древесная масса содержит практически все компоненты, имеющиеся в природной древесине. Это накладывает отпечаток на бумагообразующие свойства волокон древесной массы, которые в отличие от волокон целлюлозы являются жесткими и хрупкими. Они имеют неправильную форму и меньшую длину. При введении в композицию бумаги эти волокна обычно уменьшают ее механическую прочность, гладкость, сомкнутость поверхности и долговечность Пухлость бумаги при этом повы-ша1;тся.

Древесная масса — основной полуфабрикат в производстве Газетной бумаги и широко используется а композиции и других видов бумаги для печати, а также при изготовлении обойной, мундштучной бумаги и картона.

Древесную массу нередко применяют в Беленом виде. Это позволяет ее использовать для частичной замены беленой целлюлозы с целью удешевлены бумаги с одновременным улучшением ее печатных свойств. Применение беленой Древесной массы целесообразно в композиции некоторых видов бумаги для письма и печати, этикеточной, полотенечной картона для упаковки пищевых продуктов.

Бурая древесная «масса прочнее белой, но из-за своего бурого цвета имеет ограниченную область использования: она применяется для изготовления упаковочной бумаги и картона.

По сравнению с белой древесной массой ТММ и се модификации обладают более высокой механической прочностью к другими улучшенными бумагообразующими свойствами, но требуют на изготовление несколько большего расхода энергии. Ведется разработке такого метода изготовления и применения ТММ, при котором этот полуфабрикат можно было бы экономично использовать для полной замены целлюлозы в композиции газетной и других видов бумаги.

Полуцеллюлоза промежуточный продукт между целлюлозой высокого выхода и древесной массой. Она получается а результате размола с механическим разделением на отдельные волокна и группы волокон щепы, предварительно размягченной различными химикатами. Выход этого полуфабриката из древесины от 65 до 85%. Для изготовления полуцеллюлозы может применятся древесина как хвойеых. так и лиственных пород, а также однолетние растения. В небеленом виде полуцеллюлоза применяется при изготовлении Бумаги для гофрирования, оберточной бумаги и некоторых видов кар тона. Хорошего качества подпергамент (плотная жиронепроницаемая бумага) может быть получен из композиции 65 % моносульфатной полуцеллюлозы из лиственных пород древесины и 35 % бисульфатной целлюлозы из хвойных пород Древесины.

Из волокон растительного происхождения помимо древесных волокон для изготовления бумаги применяют волокна целлюлозы из соломы и тростника, 6агассы, хлопка льна, пеньки, джута и др., а также волокна макулатуры.

Целлюлоза из соломы и тростника легко размалывается и быстро повышает степень помола. Она отличается значительным сопротивлением водоотдаче, что исключает возможность ее использования на современных быстроходных бумагоделательных машинах из-за необходимости снижения скорости машины. Обычно такие виды целлюлозы применяют и композиции с другими видами волокнистых материалов в количестве от 15 до 60%.

При сравнении бумагообразующих свойств этих двух видов целлюлозы следует отметить, что при использовании тростниковой целлюлозы получается бумага с менее плотной структурой и сравнительно низкими показателями механической прочности, но с достаточно высокими показателями оптических свойств (гладкости, непрозрачности, чистоты поверхности) В композиции бумаги, предназначенной Для печати, рекомендуется применять тростниковую целлюлозу при отсутствии древесной массы. Способность обезвоживаться соломенной и тростниковой целлюлозой в значительной степени зависит от способа и режима варки. Целлюлоза, полученная моносульфитным методой, обладает лучшей водоотдачей по сравнению с целлюлозой, сваренной сульфатным методам.

Стабильность белизны соломенной целлюлозы меньше, чем древесной, поэтому продолжительность хранения ее ограничена. Применение соломенной целлюлозы в композиции бумаги способствует равномерности вырабатываемой бумаги, уменьшению ее пыльности, а также повышению показателей сопротивлений бумаги выщипыванию и истиранию.

Сопротивление бумаги разрыву при небольших добавок в композицию соломенной и тростниковой целлюлозы обычно возрастает за счет уплотнения структуры листа. При больших количествах этих полуфабрикатов в композиции бумаги сопротивление разрыву уменьшается за счет заметного снижения в этом случае средней длины волокон в Бумаге. Установлена целесообразность использования соломенной целлюлозы в сочетании с моносульфатной полуцеллюлозой из древесины лиственных пород при изготовлен ни среднего слоя гофрированного картона.

Тряпье для изготовления бумаги в настоящее время применяется в небольших количествах из-за дефицитности этого вида сырья, малой производительности оборудования, которое при этом используется, затруднений в технологическом процессе из-за засорения современного тряпья синтетическими волокнами V. Необходимости осуществления дезинфекции тряпья, бывшего в употребления.

Вместе с тем отходы от переработки хлопка, льна и пеньки в виде лента, хлопкового пуха, а также льняных и пеньковых очесов, применяются к тех случаях, когда необходимо получить бумагу с высокими показателями механической прочности и долговечности Применение хлопковых волокон к тому же обеспечивает возможность изготовления различных видов бумаги, отличающихся высокой впитывающей способностью и химической чистотой. Поэтому льняные и пеньковые волокна используют для изготовления высококачественных видов документной, чертежной, картографической, карточной, почтовой бумаги и др., а в небеленом виде для изготовления папироской, копировальной и словарной бумаги.

Волокна хлопка успешно применяют для изготовления долговечных видов бумаги, фильтровальной, промокательной, нотной бумаги, основы для пергамента и для диазокальки, чертежной прозрачной, бумаги для хроматографического к Электрофоретических анализов, электрохимической и др., а в небеленом виде — для стелечного картона, бумаги для каландровых валов, основы для фибры и толя.

Макулатурой называют бывшие в употреблении бумагу и картон, а также отходы, образующиеся при переработке бумаги и картона. Этот полуфабрикат делится на три группы: макулатура бумажная, картонная и смешанная. Каждая группа в зависимости от состава волокон и цвета делится на марки.

Макулатуру,. применяемую для изготовления бумаги или картона, называют также вторичным сырьем, имея при этом в виду, что содержащиеся в макулатуре растительные волокна вторично используются для изготовления бумажной продукции. Эти волокна при их вторичном применении отличаются по своим свойствам от присущих им первоначальных свойств, так как они в свое время прошли уже цикл операций бумажного производства и в некоторых случаях претерпели также процесс более или менее длительного старения. Все это существенным образом сказалось на их свойствах. Из процессов бумажного производства особенно сильное влияние на свойства волокон оказала их сушка, в результате которой произошли некоторые необратимые изменения: потеря их эластичности, ороговение поверхности и увеличение вследствие этого хрупкости.

В результате необратимых изменений и уноса части мелких волокон через сетку при образовании бумажного полотна свойства бумаги, изготовленной из 100% волокон бумажной макулатуры, по сравнению с исходной бумагой отличаются пониженными величинами сил связи между волокнами, сопротивления разрыву. Показатели же сопротивлений раздиранию, непрозрачности и впитывающей способности обычно у вторичной бумаги несколько выше, чем у исходной.

Макулатуру в больших количествах используют в производстве гофрированного и коробочного картонов, упаковочной, туалетной и других видов бумаги. После соответствующей обработки она может быть использована также в композиции писчей, газетной и других видов бумаги для печати.

Синтетические волокна органического происхождения, так же как и минеральные волокна, получили в последнее время применение при изготовлении специальных видов бумаги, отличающихся высокой прочностью на разрыв в воздушно-сухом и во влажном состояниях, химической стойкостью, стабильностью размеров при изменении относительной влажности окружающего воздуха, биостойкостью, светостойкостью, долговечностью, термостойкостью, пониженной горючестью, а также широким диапазоном эластичности. Бумагу изготовляют как из 100% таких волокон, так и из смеси их с растительными волокнами.

При использовании синтетических волокон, например винола, капрона, нитрона, лавсана, связь между волокнами осуществляют либо введением соответствующих связующих (синтетических смол, латексов и пр.), либо введением в композицию бумаги в качестве добавки к термостойким волокнам Некоторого количества более легкоплавких волокон (например, волокон поливинилового спирта), которые плавятся в процессе' сушки бумаги или при горячем каландрировании, связывая при этом между собой тугоплавкие волокна.

Выпускаемая в настоящее время синтетическая бумага подразделяется на две основные группы; бумага из синтетических волокон и на основе пластической пленки. К первой группе относятся различные виды электро- и теплоизоляционной бумаги, картографическая, фильтрующая, особо прочные упаковочные виды бумаги, различные нетканые материалы. Вторая группа синтетических видов бумаги используется в основном для замены писчих и применяемых для печати видов бумаги. Бумага этой группы используется в регистрирующих приборах я электронно-вычислительных машинах, в качестве писчей, картографической, различных видов бумаги для печати, а также мешочной и оберточной.

К волокнам неорганического происхождения относятся волокна стеклянные, базальтовые, асбестовые, металлические. Их используют для изготовления электро- и теплоизоляционных, фильтрующих, биостойких материалов и материалов, стойких к химическим воздействиям.

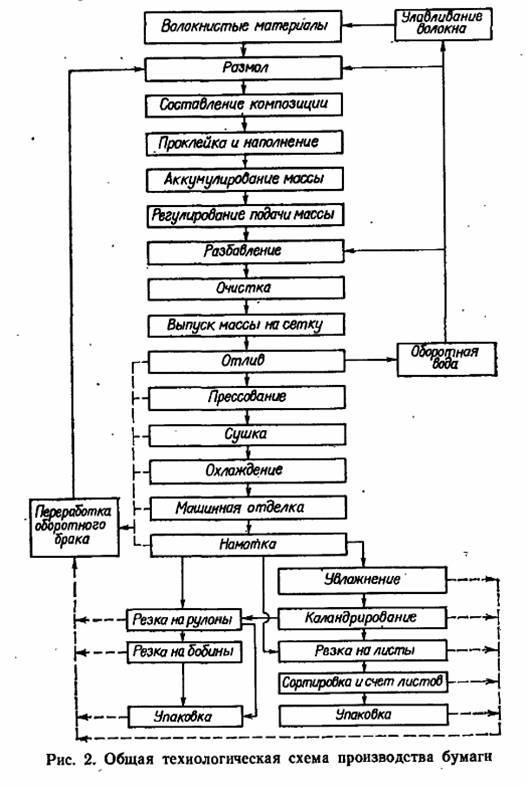

ОБЩАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА БУМАГИ

Несмотря на обилие выпускаемых видов бумаги и разнообразие ее свойств технологическая схема изготовления бумаги может быть представлена обобщенной в самом упрошенном виде.

Лишь ограниченное количество специальных видов бумаги в относительно малом количестве производится сухим способом. При этом способе формование (образование) бумажного полотна осуществляется не из водной суспензии, а из воздушного потока с последующим склеиванием волокон.

Согласно общей технологической схеме исходные волокнистые материалы в водной среде подвергаются размолу и, если их несколько, смешению в необходимом соотношении.

В размолотую бумажную массу в зависимости от назначения бумаги вводят минеральные наполнители, проклеивающие и окрашивающие вещества. Бумажная масса с отрегулированной, концентрацией аккумулируется в метальном бассейне. Далее осуществляют дозированное разбавление бумажной массы оборотной водой, т. е. водой, возвращаемой в технологический процесс и взятой из-под сетки, на которой осуществлялось обезвоживание и формование бумажного полотна. Такое использование оборотной воды позволяет снизить расход -свежей воды, а также уменьшить потери в сток (промои) волокон и наполнителей, так как оборотная вода содержит некоторое количество мелких волокон и частиц наполнителя, прошедших с водой через сетку.

Разбавленную бумажную массу подвергают очистке от посторонних включений (загрязнений) на очистной аппаратуре, после чего она поступает на бумагоделательную машину. Здесь происходит формование бумажного полотна, сопровождаемое его обезвоживанием на сетке, прессование, сушка, охлаждение полотна, увлажнение перед машинным каландрированием и намотка в рулон на накате. Если требуется повышенное уплотнение структуры бумаги (например, для конденсаторной бумаги), увеличение ее прозрачности (чертежная калька), повышение гладкости или лоска (блеска) поверхности (некоторые виды бумаги для печати, мелованная бумага), то бумагу после дополнительного увлажнения пропускают через суперкаландр.

Готовую бумагу разрезают на рулоны или листы. Последние считают и упаковывают. Рулоны также упаковывают и отправляют на склад. Некоторые виды бумаги (конденсаторная, мундштучная, для телеграфной и кассовой лент и др.) разрезают на узкие ленты и наматывают в бобины (узкие рулончики).

Избыток оборотной воды направляют в улавливающую аппаратуру, откуда уловленные волокна используются в производстве, а осветленная вода идет в сток. Бумажный брак с бумагоделательной машины, суперкаландра, станков, разрезающих бумагу, ее перематывающих и упаковывающих, идет на переработку и в виде волокнистой массы используется для изготовления бумаги.

Общая схема изготовления бумаги уточняется в зависимости от ее вида (рис. 2). При этом устанавливается композиция бумаги, вид используемого оборудования, количество ступеней размола и очистки массы и другие специфические для данного вида бумаги особенности производства (наличие или отсутствие наполнения, проклейки, окраски, поверхностного покрытия и пр.). По уточненной схеме производства с учетом заданной производительности бумагоделательной машины и, пользуясь данными концентрации бумажной массы и влажности (сухости) бумаги по стадиям технологического процесса, составляют балансы воды, волокон и наполнителя (если он

в данной бумаге присутствует). Полученные при этом данные являются отправными для выполнения всех основных технологических расчетов оборудования и определения технико-экономических показателей: удельного расхода волокнистых материалов, наполнителя, химикатов и воды, промоев волокон и наполнителей.

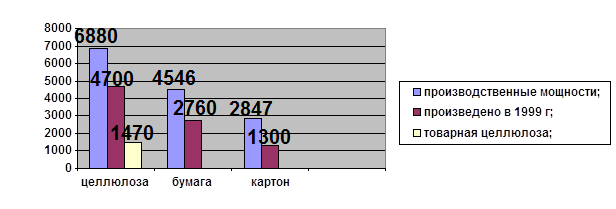

Конечный продукт целлюлозно-бумажных комбинатов зависит от процессов производства волокнистой массы и может включать в себя товарную целлюлозу и различные виды бумажных или картонных изделий. Например, относительно слабая древесная масса перерабатывается в изделия однократного использования, такие, как газеты и салфетки. Крафт-целлюлоза перерабатывается в бумажные изделия многократного использования, такие, как высококачественная писчая бумага, книги и бумажные пакеты для бакалейных товаров. Сульфитная масса, которая является в основном целлюлозой, может использоваться в ряде различных конечных продуктов, включая специальную бумагу, вискозное волокно, фотопленку, тринитротолуол, пластик, адгезивы и даже смеси в производстве мороженого и тортов. Химико-механические древесные массы исключительно жесткие, идеальны для конструкционной опоры, необходимой для гофрированного тарного картона. Волокна в массе из вторичной бумаги обычно короче, менее гибкие и менее водопроницаемы и потому не могут использоваться для высококачественных бумажных изделий. Поэтому вторичная бумага в основном используется для производства мягких бумажных изделий, например, тонкой папиросной бумаги, туалетной бумаги, бумажных полотенец и салфеток. Для производства товарной целлюлозы гидросмесь бумажной массы обычно просеивают еще раз и выравнивают консистенцию (на 4-10%), прежде, чем она будет готова для протирочной машины. Бумажная масса затем размазывается по передвижному металлическому ситу или пластиковой сетке (известной как "проволока") с "мокрого края" протирочной машины, где оператор управляет скоростью движущейся сетки и содержанием воды в массе (рис.72.9); прессы и покрышка сушилки показаны наверху слева; на современных заводах операторы проводят много времени в залах управления. Вода и фильтрат протягиваются сквозь проволоку, оставляя паутину волокон. Лист целлюлозы протягивается через ряд вращающихся валиков ("прессов"), которые выжимают воду и воздух, пока консистенция волокон не становится 40-45%. Наконец, сплошной лист целлюлозы разрезается на части и увязывается в кипы. Кипы целлюлозы сжимаются, обертываются и укладываются в пакеты для хранения и транспортировки. Хотя производство бумаги в принципе похоже на производство листовой целлюлозы, оно значительно сложнее. Некоторые заводы используют ряд различных целлюлозных масс, чтобы оптимизировать качество бумаги (например, смесь твердой древесины, мягкой древесины, крафт-целлюлозы, сульфитной, механической или вторичной целлюлозы). В зависимости от типа используемой целлюлозы, необходимо пройти ряд этапов, прежде чем приступить к изготовлению бумажного листа. В большинстве случаев высушенная товарная целлюлоза обезвоживается, а целлюлоза повышенной консистенции со склада разжижается. Волокна целлюлозы могут рафинироваться, чтобы увеличить площадь связей между волокнами и тем самым повысить прочность бумажного листа. Целлюлоза затем смешивается с добавками "мокрого края" (таблица 72.4) и проходит через последний комплекс сит и фильтров. Теперь целлюлоза готова для бумагоделательной машины.

Таблица 72.4 Добавки для производства бумаги

| Добавка | Место применения | Цель и/или примеры специальных добавок |

| Наиболее часто используемые добавки | ||

| Тальк | Мокрый край | Контроль дегтя (предотвращает отложение и накопление дегтя) |

| Двуокись титана | Мокрый край | Пигмент (высветляет лист, улучшает качество печати) |

| "Квасцы" | Мокрый край | Осаждает канифольный клей на волокнах. Способствует удержанию (фиксирует добавки на волокнах, улучшает удержание волокон целлюлозы) |

| Канифоль | Мокрый край | Внутренняя проклейка (препятствует проникновению влаги) |

| Глина (каолин) | Мокрый/сухой край | Наполнитель (высветляет, придает гладкость, непрозрачность) |

| Крахмал | Мокрый/сухой край | Проклейка поверхности (препятствует проникновению влаги) |

| Красители и пигменты | Мокрый/сухой край | Например, кислотные, основные или прямые красители, красочные лаки, CaCO3, могут также включать транспортные растворы |

| Латекс | Сухой край | Клей (усиливает лист, связывает добавки с бумагой, заполняет поры) |

| Другие добавки | ||

| Поглотители шлама | Мокрый край | Например, тион, тиазол, тиоцианат, гиокарбамат, тиол, изотиазолин, формальдегид, глутаральдегид, гликоль, нафтол, хлор- и бромсодержащие органические вещества, органические ртутные соединения |

| Пеноудалители | Мокрый край | Например, хвойное масло (скипидар), топливное масло, переработанные масла, силикон, спирты |

| Добавки для обработки проволоки | Мокрый край | Например, имидазол, бутилдигликоль, ацетон, скипидар, фосфорная кислота |

| Упрочняющие влажные и сухие добавки | Мокрый край | Например, смолы формальдегидные, эпихлорогидрин, глиоксаль, смолы (гумми), полиамины, фенольные, полиакриламиды, полиамиды, производные целлюлозы |

| Покрытия, клеи и пластификаторы | Сухой край | Например, гидроксид алюминия, поливинилацетат, акриловые, льняное масло, смолы (гумми), протеиновые клеи, восковые эмульсии, азин, глиоксаль, стеараты, растворители, полиэтилен, производные целлюлозы, фольга, производные резины, полиамины, полиэфиры, бутадиен-стирен-полимеры |

| Другие | Мокрый/сухой край | Ингибиторы коррозии, диспергаторы, жароустойчивые, антиосмоляющие добавки, дефлокуланты, контролирующие рН-уровень, консерванты |

Разделитель потока и направляющий блок распределяют тонкую суспензию (1-3%) рафинированной целлюлозы по движущейся сетке (подобно протирочной машине, только при гораздо большей скорости, иногда выше 55 км/ч), которая придает волокнам форму тонкого валяного листа. Этот лист движется сквозь ряд прессующих вальцов к сушилке, где несколько обогреваемых паром цилиндров испаряют большую часть оставшейся воды. Водородные связи между волокнами на этом этапе полностью развернуты. Наконец, бумага каландрируется и сматывается в рулоны. Каландрирование - это процесс, при котором поверхность бумаги разглаживается и ее толщина уменьшается. Высушенный, каландрированный бумажный лист наматывается на катушку, этикетируется и отправляется на склад (рис.72.10); обратите внимание на бумажные отходы под катушкой и незакрытый пульт управления оператора). Добавки "сухого края" могут вводиться в бумагоделательную машину перед каландрированием или как отдельная "внемашинная" операция по покрытию в перерабатывающем секторе этой отрасли.

Рис. 72.10 "Сухой край" бумагоделательной машины: показан полный рулон бумаги и оператор, использующий

пневматический дисковый нож для обрезки

В бумажном производстве используется ряд химикатов для придания особых поверхностных характеристик бумаге и качества бумажному листу. Наиболее широко используемые добавки (таблица 72.4) обычно используются в сотых долях, хотя некоторые, такие как глина и тальк могут составлять до 40% сухого веса некоторых сортов бумаги. Таблица 72.4 также показывает разнообразие химических добавок, которые могут использоваться для особых производственных целей и изделий; некоторые из них используются в очень низких концентрациях (например, шламообразующие добавки-слимициды - добавляются к производственной воде в миллионных долях). Процесс изготовления картона похож на производство целлюлозы или бумаги. Суспензия из целлюлозы и воды наносится на движущуюся сетку, вода удаляется, а лист высушивается и хранится в рулоне. Этот процесс отличается по способам формирования толщины листа, по комбинациям множественных слоев, а также по способам сушки. Картон может изготавливаться из однослойных или многослойных листов с сердцевиной или без нее. Листы обычно состоят из высококачественной крафт-целлюлозы (или крафт-целлюлозы и смеси СТМР), а сердцевина делается либо из смеси полухимической и дешевой вторичной целлюлозы, либо из полностью вторичной целлюлозы и других отходов. Покрытие, паронепроницаемые перегородки и множественные слои добавляются в соответствии с конечной целью использования для защиты содержимого от воды и физического повреждения.

Список литературы

1. Фляте Д.М. «Технология бумаги»

2. Данные из интернета

Похожие работы

... огромными запасами возобновляемых лесных ресурсов, используемых в настоящее время недостаточно полно и эффективно. В странах с развитой лесной и целлюлозно-бумажной промышленностью (Финляндия, Швеция, Канада, США) отдача за единицу древесины в 4-6 раз выше, чем в России за счёт её комплексной и глубокой химической переработки. Развитие предприятий лесного комплекса Сибири и Дальнего Востока ...

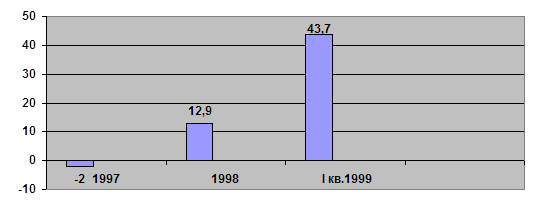

... используемый для производства транспортной тары. Кроме того, существует картон с микрогофром, его используют для потребительской тары. 5. Основные технико–экономические показатели, характеризующие производство бумаги и картона Технико-экономические показатели применяются для планирования и анализа организации производства и труда, уровня техники, качества продукции, использования основных и ...

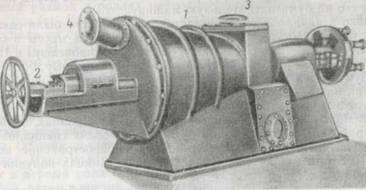

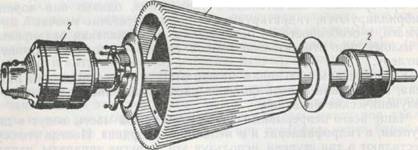

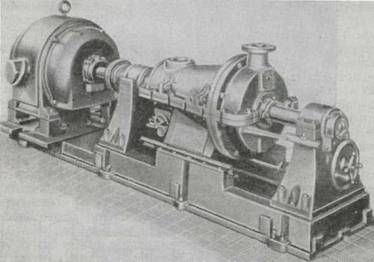

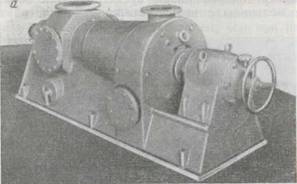

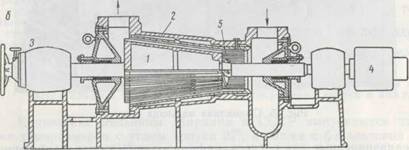

... Мордена работают при концентрации массы 2—5% и применяются при выработке широкого ассортимента бумаги: писчей, для печати, крафт-мешочной, папиросной, пергамина и др. Устанавливают их в качестве самостоятельных размалывающих аппаратов непрерывного действия как в размольно-подготовительном отделе, так и непосредственно перед бумагоделательной машиной. При необходимости получить массу высокой ...

... Условно чистый конденсат 40кг органики /т целлюлозы) На очистные сооружения (1-2 кг органики /т целлюлозы) Технология производства теплоизоляционных и отделочных материалов из отходов целлюлозно-бумажной промышленности. Многотоннажные отходы целлюлозно-бумажной промышленности (СКОП) в последнее время всё чаще привлекают внимание исследователей и ...

0 комментариев