Навигация

4. Лучевые методы обработки

Электронно-лучевая обработка основана на превращении кинетической энергии направленного пучка электронов в тепловую. Высокая плотность энергии сфокусированного луча позволяет обрабатывать заготовки за счет нагрева, расплавления и испарения материала с узколокального участка.

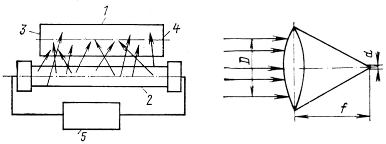

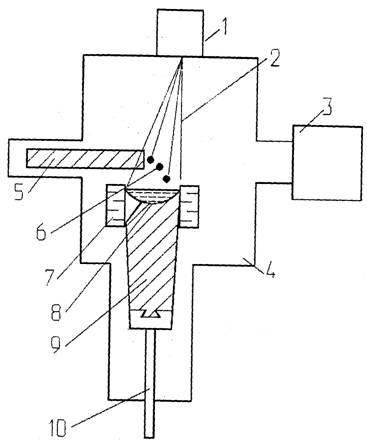

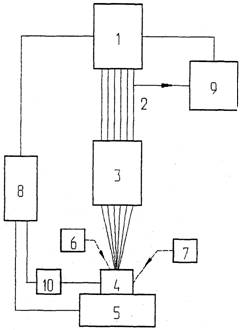

Схема установки для электронно-лучевой обработки изображена на рис. 4.1.

Рис. 4.1. Схема установки для электронно-лучевой обработки

В установках для электронно-лучевой обработки электроны имитируются на катоде 1 электронной пушки; формируются в пучок электродом 2, расположенным непосредственно за катодом; ускоряются под действием разности потенциалов между катодом и анодом 3, составляющей около 150 кВ, а затем фокусируются в виде луча в электромагнитной линзе 4. Сфокусированный электронный луч, пройдя через отклоняющую магнитную систему 5, попадает на обрабатываемое изделие. Обработка ведется в вакууме порядка 10-2 – 10-4 Па.

При размерной обработке заготовок установка работает в импульсном режиме с длительностью импульсов 10-4 – 10-6 с и частотой 150–6000 Гц, что обеспечивает локальный нагрев заготовки. В зоне обработки температура достигает 6000 оС, а на расстоянии 1 мкм от пятна сфокусированного луча не превышает 300 оС. Диаметр сфокусированного луча в зоне обработки может быть 10 – 400 мкм, при этом плотность энергии достигается порядка 107 Вт/см2.

Электронно-лучевой метод применяют для обработки тугоплавких и легко окисляемых на воздухе металлов и сплавов: вольфрама, молибдена, титана, меди, а также неметаллических материалов: рубина, керамики, кварца, ферритов, полупроводниковых материалов. Размерную обработку используют для прошивки отверстий диаметром 0,01 – 1 мм, прорезания пазов, вырезания деталей из тонколистовых заготовок по контуру, получения сеток из фольги и др. Кроме того, электронный луч широко применяют для сварки деталей из тугоплавких химически активных металлов и их сплавов (вольфрамовых, танталовых, молибденовых, ниобиевых, циркониевых и т.п.).

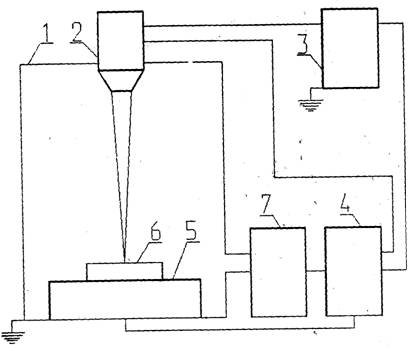

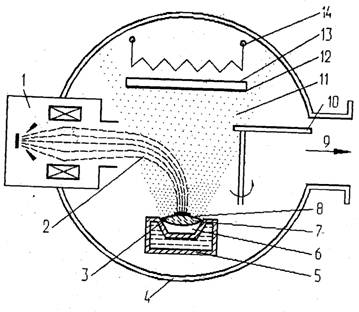

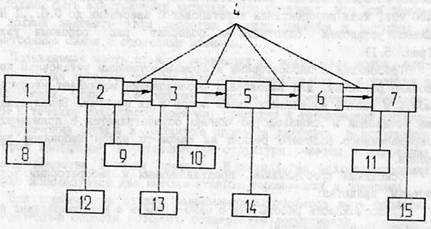

Светолучевая (лазерная) обработка основана на тепловом воздействии светового луча высокой энергии на поверхность обрабатываемой заготовки. Источником светового излучения служит лазер – оптический квантовый генератор (ОКГ). Созданы конструкции твердотельных, газовых и полупроводниковых ОКГ. Их работа основана на принципе стимулированного генерирования светового излучения. Для механической обработки используют твердотельные ОКГ, рабочим элементом которых является рубиновый монокристаллический стержень, состоящий из оксидов алюминия, активированных 0,05% хрома. Рубиновый ОКГ работает в импульсном режиме, генерируя импульсы когерентного монохроматического красного цвета, длиной волны 0,69 мкм. На рис. 4.2 показана схема устройства лазера на рубине.

| a) | б) |

Рис. 4.2. Схема оптического квантового генератора: а) схема работы ОКГ; б) схема фокусировки луча лазера

При включении источника питания 5 лампа накачки 2 облучает стержень из рубина 1 мощным потоком света с широкой полосой частот, который переводит ионы хрома в возбужденное состояние. Из этого состояния они могут возвратиться в нормальное состояние, излучая фотоны длиной волны 0,69 мкм. Направление распространения световых волн хаотично, поэтому внутри кристалла остаются те волны, направление которых перпендикулярно поверхности торцов стержня, а остальные выходят за пределы кристалла. Наличие торцевых зеркальных поверхностей 3 и 4 приводит к тому, что при многократном отражении от них усиливаются свободные световые колебания по амплитуде и мощности в направлении оси стержня вследствие стимулирования возбужденными атомами. При этом образуется поток когерентных волн. Движение волн внутри резонатора будет происходить до тех пор, пока мощность светового потока не станет достаточной для выхода через полупрозрачные зеркала 4. Для применения в технологических целях луч ОКГ фокусируют (рис. 4.2 б). Размер диаметра пятна d на обрабатываемой поверхности определяется выражением

![]() ,

,

где λ – длина волны излучения мм; f – фокусное расстояние линзы; D – диаметр падающего луча на линзу.

Твердотельные лазеры обычно имеют относительно небольшую мощность: работающие в импульсном режиме – мощность их не превышает 300 Вт, а в непрерывном режиме – до 500 Вт. Но сфокусированный луч лазера даст огромную плотность энергии, что обеспечивает нагрев до температуры 6000 – 8000 оС. Например, луч лазера с выходной мощностью 20 Вт, сфокусированный в диаметр 0,01 мм, даст плотность энергии в пятне до 108 Вт/см2.

Лазерную обработку применяют для прошивания сквозных и глухих отверстий, резки заготовок на части, вырезания заготовок из листовых материалов по сплошному контуру, прорезания пазов. Этим методом можно обрабатывать заготовки из любых материалов, включая самые твердые и прочные. Широко используются ОКГ для сварки различных металлов. Например, лучом лазера производят сварку корпусов гибридных интегральных схем и подгонку до номинала сопротивление тонкопленочных резистивных пленок.

Литература

1. Гриднев В.Н. Технология элементов ЭВА/ В.Н. Гриднев, А.Н. Малов, А.А. Яншин; под ред. А.Н. Малова. М.: Высш. шк., 1978. – 288 с.

2. Обработка конструкционных материалов/ под ред. А.М. Дальского. М.: Машиностроение, 2004. – 420 с.

3. Технология электроаппаратостроения. Справочник / под ред. Ю.Я. Филиппова. Л.: Энергоатомиздат, 1987. – 258 с.

4. Разработка и оформление конструкторской документации РЭА/ под ред. Э.Г. Романычевой. М.: Радио и связь, 1989. – 448 с.

5. Маталин А.А. Технология механической обработки и проектирование технологических процессов./ А.А. Маталин. М.: Машиностроение, 1970. – 350 с.

6. Егоров М.Е. Технология машиностроения./ М.Е. Егоров. М.: Высш.шк., 1976. – 380 с.

7. Гаврилов А.Н. Основы технологии приборостроения./ А.Н. Гаврилов. М.: Высш. шк., 1976. – 328 с.

8. Головня В.Г. Технология деталей радиоаппаратуры. / В.Г. Головня. М.: Радио и связь, 1983. – 294 с.

9. Ефимов И.Е. Микроэлектроника, физические и технологические основы, надежность: Учеб. Пособие / И.Е. Ефимов. 2-е изд., перераб. и доп. М.: Высш. шк., 1986. 464 с.

10. Технология деталей радиоэлектронной аппаратуры/ под ред. С.Е. Ушаковой. М.: Радио и связь, 1986. – 256 с.

11. Сафронов В.Я. Справочник по литейному оборудованию./ В.Я. Сафронов. М.: Машиностроение, 1985. – 320 с.

12. Романовский В.П. Справочник по холодной листовой штамповке./ В.П. Романовский. Л.: Машиностроение, 1970. – 320 с.

Похожие работы

... структуры лазерного импульса, затруднена. Заметного снижения погрешности можно достичь при использовании импульсов с упорядоченной структурой. Ионно-лучевая обработка материалов Ионно-лучевая технология - это комплекс способов обработки материалов энергетическими потоками ионов, в результате воздействия которых изменяется форма, физико-химические, механические, электрические и магнитные ...

... обработка – обработка абразивным инструментом (в т. ч. алмазно-абразивным), изготовленным на основе проводящих материалов. Введение в зону обработки электрической энергии значительно сокращает износ инструмента. [4] 3.5 Область применения (ЭЭО) Типовые операции электроэрозионной обработки. По технологическим признакам устанавливаются следующие виды ЭЭО:1. Прошивание отверстий: При ЭЭО прошивают ...

... обработки (схема 1). При электроэрозионных способах обработки съем металла и изменение свойств поверхности детали являются результатом термического действия электрического тока. В свою очередь, электроэрозионные способы обработки металлов по назначению различаются на способы, при помощи которых осуществляется: а) электроэрозионная размерная обработка металлов (съем металла и придание ...

... и эвакуации продуктов эрозии (пара и частиц расплавленного металла) разряд производится в технологической жидкости (керосин, масло, вода). Главными преимуществами электроэрозионной обработки являются возможность обработки металлов с любой прочностью, включая высокопрочные сплавы, а также возможность изготовления отверстий, линий разреза сложной конфигурации. Например, используя электрод в форме ...

0 комментариев