Навигация

5.3. Мартенситное превращение.

При большом переохлаждении (вектор V2 ) углерод не успевает выделиться из из твердого раствора (аустенита) в виде частиц цементита, как это происходит при образовании перлита. Решётка ![]() -железа перестраивается в решётку

-железа перестраивается в решётку ![]() -железа. Углерод остаётся внутри

-железа. Углерод остаётся внутри ![]() -железа, в результате чего получается пересыщенный твёрдый раствор углерода в

-железа, в результате чего получается пересыщенный твёрдый раствор углерода в ![]() -железе.

-железе.

Значительное пересыщение ![]() -железа углеродом вызывает изменение объемно-центрированной кубической решётки в тетрагональную, Элементарной ячейкой которой является прямоугольный параллелепипед, рис.8:

-железа углеродом вызывает изменение объемно-центрированной кубической решётки в тетрагональную, Элементарной ячейкой которой является прямоугольный параллелепипед, рис.8:

Рис.8. Кристаллическая ячейка мартенсита.

Атомы углерода в такой ячейке располагаются в междоузлиях ( что характерно для твёрдого раствора внедрения) или в центре основания (сторона а), или в середине удлинённых рёбер (сторона с). Степень тетрагональности:

с/а=1.08

Мартенсит является перенасыщенным твёрдым раствором внедрения углерода в ![]() -железе.

-железе.

Мартенситное превращение протекает ниже температуры 400 араллельных пластинок феррита и цементита характеризуется для всей перлитной области. неоднор![]() С для стали 20ХН3А.

С для стали 20ХН3А.

Для снятия внутренних напряжений в стали проводят отпуск при температуре 200-300![]() С.

С.

При первом превращении из пересыщенного ![]() -раствора (мартенсит) выделяется углерод, поэтому тетрагональность решётки уменьшается и соотношение осей с/а приближается к единице. Содержание углерода в мартенсите снижается, он выделяется в виде мельчайших пластинок карбида железа, называемого

-раствора (мартенсит) выделяется углерод, поэтому тетрагональность решётки уменьшается и соотношение осей с/а приближается к единице. Содержание углерода в мартенсите снижается, он выделяется в виде мельчайших пластинок карбида железа, называемого ![]() (эпсилан) — карбидом (FeхC), имеющем гексагональную решетку формулу, близкую с Fe2C.

(эпсилан) — карбидом (FeхC), имеющем гексагональную решетку формулу, близкую с Fe2C.

Образовавшийся в результате первого отпуска мартенсит называется мартенситом отпуска. Он представляет собой смесь пересыщенного твёрдого раствора углерода в ![]() -железе неоднородной концентрации и карбида, ещё не полностью обособившегося от решётки мартенсита.

-железе неоднородной концентрации и карбида, ещё не полностью обособившегося от решётки мартенсита.

Рис.9. Микроструктура стали 20ХН3А после отпуска.

5.4. Механизм образования и строение цементованного слоя.

Диффузия углерод в стали возникает не только, если углерод находится в атомарном состоянии, получаемом при дислокации газов, содержащих углерод (СО, СН4 и др.)

СН4![]()

![]() -- аустенит;

-- аустенит;

Атомарно углерод адсорбируется поверхностью стали и диффундирует в глубь металла.

Скорость диффузии углерода возрастает с повышением температуры. Цементацию ниже Ас1 не выполняют, т. к. ![]() -железо растворяет мало углерода и цементованный слой состоит, главным образом только из очень тонкой корочки цементита.

-железо растворяет мало углерода и цементованный слой состоит, главным образом только из очень тонкой корочки цементита.

Цементацию проводят при температурах выше Ас3 (800-850![]() С). В этом случае сначала диффундирует в решётку

С). В этом случае сначала диффундирует в решётку ![]() -железа. При достижении предела насыщения аустенита углеродом создаются условия для образования на поверхности зародышей новой фазы, устойчивой при данной температуре, а именно цементита. Постепенно на поверхности образуется сплошной слой цементита.

-железа. При достижении предела насыщения аустенита углеродом создаются условия для образования на поверхности зародышей новой фазы, устойчивой при данной температуре, а именно цементита. Постепенно на поверхности образуется сплошной слой цементита.

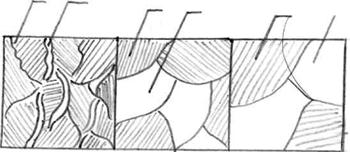

Цементованный слой имеет переменную концентрацию углерода по толщине, убывающую от поверхности к сердцевине детали. В связи с этим после медленного охлаждения в структуре цементованного слоя можно различать три зоны:

- заэвтектоидную, состоящую из перлита и вторичного цементита (1);

- эвтектоидную зону, состоящую из одного перлита (2);

- доэвтектоидную, состоящего из перлита и феррита (3). Количество феррита в этой зоне непрерывно возрастает по мере приближения к сердцевине, рис.10.

За толщину цементованного слоя принимается сумма заэвтектоидной, эвтектоидной и половины переходной зон. Концентрация углерода в поверхностном слое составляет примерно 1,1%. Хром несколько повышает толщину цементованного слоя. Никель увеличивает скорость диффузии углерода.

Рис.10. Микроструктура цементованного слоя стали 20ХН3А.

П – перлит

Ф – феррит

Ц – цементит.

6. Контроль качества.

6.1. Определение величины наследственного зерна.

Любое металлическое изделие имеет поликристаллическое строение, т. е. состоит из большого числа зёрен.

Величина зерна металла зависит от его состава, условий его выплавки, кристаллизации, обработки давлением и термической обработки. От величины зерна зависят многие свойства металла. Металлы, имеющие крупное зерно, обладают пониженной прочностью, пластичностью и вязкостью.

Зерно которое образуется в стали после термической обработки по особому режиму, характеризует склонность стали к росту зерна при нагреве в процессе термической обработки, называется наследственным.

Методы выявления и определения величины зерна регламентированы ГОСТ 5639-65.

Для определения величины зерна при контрольных испытаниях применяют три метода.

1) визуальное сравнение видимых под микроскопом зёрен с эталонными изображениями шкал;

2) подсчёт количества зёрен, приходящихся на единицу поверхности шлифа;

3) Измерение среднего условного диаметра зерна или количества зерна в 1 мм![]() .

.

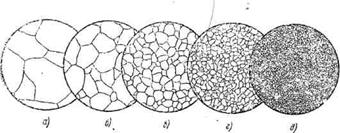

Проводим определение размера зерна в « »повторно подвергается термической обработке вместе с деталью. Для определения размера зерна используем метод сравнения.

Метод сравнения: Шлифер получают под микроскопом при увеличении 100![]() (допускается увеличение в пределах 90-105

(допускается увеличение в пределах 90-105![]() ) и проводят сравнение величины зерна с эталонными изображениями на шкале. На эталонных шкалах приведены микроструктуры с различной величиной зерна, оцениваемой номером. Всего имеется 18 номеров зерна: от -3 до +14. Основная шкала содержит эталон микроструктур с номером зерна от 1 до 10 при увеличении 100

) и проводят сравнение величины зерна с эталонными изображениями на шкале. На эталонных шкалах приведены микроструктуры с различной величиной зерна, оцениваемой номером. Всего имеется 18 номеров зерна: от -3 до +14. Основная шкала содержит эталон микроструктур с номером зерна от 1 до 10 при увеличении 100![]() .

.

Эталоны имеют форму круга диаметром 79,8 мм (площадь шлифа 0,5 мм![]() ) со схематическим изображением зерен различной величины. Зёрна изображённые на каждом эталоне, относятся к определённому номеру.

) со схематическим изображением зерен различной величины. Зёрна изображённые на каждом эталоне, относятся к определённому номеру.

С уменьшением величины зерна увеличивается номер, т. е. №1 соответствует крупному зерну, а №10 – мелкому, рис.11.

Рис.11. Схематическое изображение микроструктуры с различной величиной зерна (в баллах):

А - №1;

Б - №3;

В - №5;

Г - №7;

Д - №9.

Шлиф можно изучить при различных увеличениях. В этом случае для пересчёта на стандартный номер зерна (при увеличении 100![]() ) пользуются специальными таблицами при, приведенными в ГОСТ 5639-65.

) пользуются специальными таблицами при, приведенными в ГОСТ 5639-65.

Если в микроструктуре имеются зёрна двух или более номеров, то номера зерен записывают в порядке преобладающей величины зерна. Например на шлифе больше всего зёрен пятого номера, зёрен третьего номера значительно меньше, а зёрен седьмого номера ещё меньше. Записывают в следующем порядке: №5; №3; №7.

Заключение.

Проанализированы условия работы детали «Звёздочка», для её изготовления выбрана конструкционная цементуемая сталь 20ХН3А, которая имеет повышенную прочность, вязкость и прокаливаемость. Составления маршутной технологии изготовления и проведён выбор видов термической и химико-термической обработки стали. Определены необходимые режимы и параметры термической и химико-термической обработки и их мест в общем технологическом процессе изготовления детали.

Описаны особенности механизмов структурных превращений и рассмотрено влияние химического состава стали на их протекание.

Разработана методика контроля качества готовой детали.

Список используемой литературы.

1. А.П. Гуляев «Металловедение»: 6-е изд. – М.: Металлургия, 1986.–544с.

2. Журавлёв В.Н. Николаева О.И. Машиностроительные стали: Справочник – Машиностроение, 1981 – 392с.

3. Лахтин Ю.М., Леонтьева В.П. Материаловедение: 3-е изд. – М.: Машиностроение, 1980 – 528с.

Похожие работы

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... дополнительное охлаждение детали в области отрицательных температур, до температуры ниже т. Мк (- 80oС). Обычно для этого используют сухой лед. Такая обработка называется обработкой стали холодом. Обработку холодом необходимо проводить сразу после закалки, чтобы не допустить стабилизации аустенита. Увеличение твердости после обработки холодом обычно составляет 1…4 HRC. Обработке холодом ...

... с целью улучшения ее служебных и технологических свойств, то такую сталь называют легированной. При легировании могут возникать новые свойства, не присущие углеродистым сталям.Классификация конструкционных сталей Стали классифицируют по химическому составу, качеству, степени раскисления, структуре, прочности и назначению.По химическому составу стали классифицируют на углеродистые и легированные. ...

... большой анизотропией механических свойств, склонны к хрупкому разрушению и имеют пониженный предел выносливости. Они не могут быть рекомендованы для тяжелонагруженных ответственных деталей. Конструкционные низколегированные стали. Низколегированными называются стали, содержащие не более 0,22% углерода и сравнительно небольшое количество недефицитных легирующих элементов. Эти стали в виде листов, ...

0 комментариев