Навигация

2.2.2 Обогащение гравия

Гравий часто не соответствует требованиям стандарта по содержанию слабых зерен, т. е. содержит их более 10%. Кроме того, остальные зерна гравия также не равнопрочны. Сортировка гравия по прочности зерен позволила бы выделить некоторую часть для использования в неответственных сооружениях, а оставшийся высокопрочный гравий можно было бы применить в качестве заполнителя более эффективно. Такой процесс обогащения гравия, а также и щебня можно осуществить косвенно несколькими способами: разделением по упругим свойствам, трению, плотности зерен и т. д.

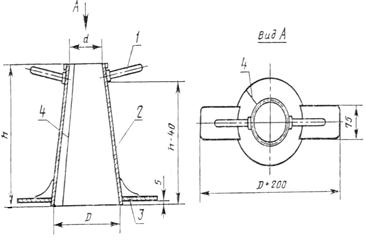

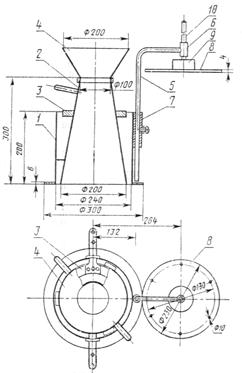

Исходный гравий с помощью питателя распределяется монослоем (т. е. слоем в одно зерно) и сбрасывается вниз. Падая с определенной высоты на наклонную стальную плиту, зерна гравия в силу своей упругости отскакивают от нее под различным углом отражения, на отскакивают дальше, слабые — ближе и собираются, в отдельные бункера. Конечно, при этом значителен элемент случайности: дальность отскока зерен определяется не только их упругостью, но и формой, крупностью (отличающейся даже в пределах стандартной фракции) и тем, как зерно ударяется о плиту (плашмя или же ребром, углом). Но все же вероятность попадания слабых зерен в бункер обогащенного гравия мала. Промышленный опыт свидетельствует о достаточной эффективности такого обогащения.

Простейшим приемом обогащения с использованием различия сил трения отдельных зерен является применение наклонных плоскостей, устанавливаемых несколько круче угла естественного откоса обогащаемого материала. В зависимости от скорости движения по наклонной плоскости зерна попадают в определенный бункер.

2.3 Щебень. Технические требования

Технические требования к щебню предъявляемые в стандартах в отношении его фракционирования и зернового состава поставляемых фракций или их смесей аналогичны требованиям к гравию, изложенным выше.

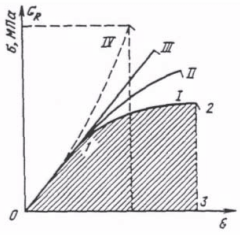

По ГОСТ 10268—80 предел прочности горной породы, используемой для производства щебня, должен быть выше заданного предела прочности бетона: не менее чем в 1,5 раза — для бетона с пределом прочности ниже 30 МПа; не менее чем в 2 раза — для бетона с пределом прочности 30 МПа и выше.

Щебень из изверженных горных пород, применяемый в качестве заполнителя для тяжелого бетона, должен иметь марку, соответствующую пределу прочности породы не ниже 80 МПа, из метаморфических пород — не ниже 60 МПа, из осадочных — не ниже 30 МПа.

Для гидротехнического бетона зоны переменного уровня воды должен применяться щебень из пород, предел прочности которых превышает предел прочности бетона не менее чем в 3 раза (для изверженных и метаморфических пород) или в 2,5 (для осадочных). Эти требования обеспечивают необходимую и достаточную для бетона прочность заполнителей с большим запасом. Содержание зерен слабых пород в щебне допускается не более 10% (по массе), а для бетона ряда ответственных конструкций — не более 5%. Массовая доля отмучиваемых примесей в щебне из изверженных и метаморфических пород не должна превышать 1%, а в щебне из осадочных пород в ряде случаев (в зависимости от марки бетона и вида конструкций) —2(3) %.

2.3.1 Производство щебня

В некоторых районах для производства щебня используют скопления валунов и булыжного камня, представляющих собой перенесенные ледниками и водами крупные обломки высокопрочных горных пород.

В весьма больших объемах (около 20% общего выпуска) щебень производится дроблением крупных фракций гравия. Этим достигается комплексное использование песчано-гравийных месторождений с дополнительным выходом высококачественного дробленого заполнителя.

В щебне из гравия дробленых зерен должно быть не менее 80% (по массе). Дроблеными считают зерна, площадь околотой поверхности которых больше половины всей площади поверхности зерна.

Показатели дробимости при испытании в стальном цилиндре для щебня из гравия из-за формы его зерен выше, чем для гравия. Поэтому стандарт относит к марке Др8 щебень из гравия с показателем дробимости до 10%, к марке Др12 —до 14%, к марке Др16 — до 18% и к марке Др24 — до 26%. Остальные требования к такому щебню аналогичны требованиям к обычному щебню и гравию.

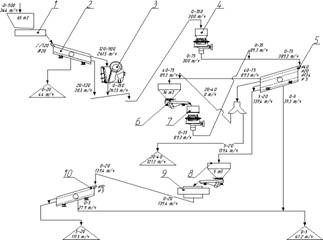

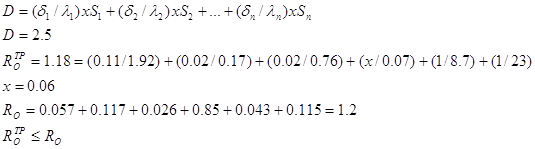

3. Технологический процесс производства

Для приема исходного материала и его последующей подачи на щековую дробилку (3), через грохот грубого помола (2), предназначен бункер - питатель пластинчатый (1). После первой стадии дробления на щековой дробилке материал подается на вторую стадию дробления в конусной гидравлической дробилке среднего типа (4).

Дробленый продукт с конусных дробилок поступает на ленточный конвейер, подающий материал на классификацию, которая производится на грохоте (5) инерционного типа с 4 ярусами сит (40, 20, 13.4 и 5 мм).

Полученные готовые фракции щебня 20-40 мм; и песок размером не более 5 мм собираются с грохотов на конвейеры и складируются в конусы.

Продукт фракции более 40 мм (выход не более 5-10 %) возвращается с помощью конвейера на додрабливание в конусную дробилку. Из нее фракции щебня попадают на конусную гидравлическую дробилку (7) мелкого дробления через уравнительный бункер с вибропитателем (6). После чего продукт снова попадает на грохот (5), от куда фракции не более 20 мм поступают на уравнительный бункер с вибропитателе (8). Пройдя через бункер фракции щебня попадают на центробежную ударную дробилку (9), затем фракции не более 20 мм проходят классификацию на грохоте (10), где делятся в соответствии и размерами 5-20мм и 0-5мм и складируются в конусах.

4. Контроль технологических процессов и качества продукции

Методы контроля указаны в приложении 1 (ГОСТ 8267-93 в пункте 6.)

5. Мероприятия по охране труда и по защите окружающей среды

При разработке объектов открытых горных работ в целях обеспечения безопасности работ предприятие руководствуется «Едиными правилами безопасности при разработке месторождений полезных ископаемых открытым способом». Эти правила обязательны для выполнения всеми организациями (независимо от их организационно-правовых форм и форм собственности), осуществляющими данный вид деятельности. Взрывные работы на объектах открытых горных работ производятся с соблюдением "Единых правил безопасности при взрывных работах". В соответствии с Трудовым Кодексом РФ работодатель обязан обеспечивать безопасность труда и условия, отвечающие требованиям охраны и гигиены труда. Указанные требования находят отражение в трудовом договоре коллективных договорах и соглашениях. Управление охраной труда в организации осуществляет ее руководитель. Для организации работы по охране труда создается служба охраны труда. Все горные работы по проведению траншей, разработке уступов, добыче сырья оказывают непосредственное действие на людей работающих на предприятии и представляют опасность и угрозу для их здоровья. К опасным факторам относятся процессы производства связанные с буровзрывными и горнопроходческими работами, а именно возможное обрушение пород. Выполнение отдельных видов работ без применения механизации и автоматизации производства. При эксплуатации электрических сетей. А также вредное воздействие может оказывать производство работ в условиях высокой запыленности и загазованности, высокая степень износа оборудования, обеспечивающего здоровье и безопасные условия труда. Обеспечение рабочего микроклимата достигается путем создания оптимальной температуры воздуха, влажности и проветривания помещений. Устройством систем отопления и вентиляции, обеспечивающих комфортные метеорологические условия на рабочих местах. Для защиты от шума применяются специальные шумозащитные экраны, кожухов, поглотителей шума. Использование различных пылеулавливающих систем и пылеподавления для снижения пылеобразования. Интенсивность пылевыделения при машинной выемке, рыхлении, погрузке, перевалке, транспортировке и дроблении пород и полезных ископаемых, осуществляемых как в горных выработках, так и на поверхности (включая внешние отвалы), снижается с помощью увлажнения массивов или развалов пород и орошения с применением поверхностно-активных веществ.

Заключение

Какой бы технический вопрос ни решал инженер, приемлемость того или иного решения определится его экономической эффективностью. Поэтому техническим расчетам всегда сопутствует экономический анализ.

Анализ решений производится с учетом конкретных условий производства, и критериями оптимальности наряду с экономией денежных средств являются наибольшая производительность труда и в ряде случаев сокращение объема перевозок. Последнее весьма важно в связи с необходимостью высвобождения для нужд народного хозяйства транспортных средств, в особенности железнодорожного транспорта.

Экономия средств — очень важное требование в производстве и применении заполнителей для бетона. Стоимость заполнителей составляет в среднем около половины всей стоимости бетона, а в общих затратах на материалы для бетона доля заполнителей составляет в среднем 70%. Таким образом, самой дорогой частью бетонной смеси является не цемент, а заполнители — обычный природный песок, гравий, щебень.

Во-первых, заполнителей для бетона потребляется больше, чем цемента. За последние десятилетия, несмотря на то, что требования к прочности бетонов растут, расход цемента на 1 м3 бетона в среднем снижается, а расход заполнителей соответственно возрастает. Это связано с совершенствованием технологии производства сборного железобетона, позволяющей формовать изделия из жестких бетонных смесей, с повышением активности цемента и с другими факторами.

Во-вторых, себестоимость заполнителей еще высока. Если в снижении себестоимости цемента промышленность добилась больших успехов, то в снижении себестоимости заполнителей еще не использованы огромные резервы.

Список использованных литературных источников

1. ГОСТ 8267-93 ЩЕБЕНЬ И ГРАВИЙ ИЗ ПЛОТНЫХ ГОРНЫХ ПОРОД ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ.

2. Баженов Ю.М. Технология бетона. Учебное пособие для технологических специальностей строительных вузов 2-е издание.-М.:Высш.школа.1987г-415с.

3. С. М. Ицкович, Л. Д. Чумаков, Ю. М. Баженов. Технология заполнителей. Учебник. –М.: «Высшая школа» 1981г.

4. Строительные материалы. Справочное пособие. Изд-во «Феникс», 2005

Похожие работы

... (равные 1%)в несколько раз. Специалисты считают, что можно сократить расход цемента (и при этом повысить качество и долговечность конструкций), если приготовлять бетон из чистых фракционированных заполнителей. Организация производства таких заполнителей потребует значительных капиталовложений, но для народного хозяйства это значительно выгоднее по сравнению с затратами на ремонты и замену ...

... «Железобетонный комбинат» наименование заявителя Адрес г.Усть-Каменогорск, ул.Абая 150 Телефон 42-00-11 Факс 42-00-10 E-mail www.toozhbk.kz на подтверждение соответствия тяжелого товарного бетона класса В15 наименование продукции 6810___________________________________________ код ТН ВЭД ЕврАзЭС А.1 По схемам подтверждения соответствия 1-8 Подтверждение соответствия будет проведена ...

... песков. Для легких бетонов пригоден перлитовый песок с минимальной насыпной плотностью 200. Содержание пылевидных фракций в нем не должно превышать 10%. 5. Основные технологические процессы и оборудование Технология производства легких бетонов и изделий из них незначительно отличается от технологии изготовления изделий из обычных тяжелых бетонов. Для получения бетона высокого качества ...

... включают в себя стоимость приобретенных со стороны сырья и материалов, которые являются необходимыми для проведения разработки. Таблица 16 – Смета затрат на исследование разрушения бетона электрическим взрывом проводников № п/п Оборудование Кол-во,шт. Стоимость, руб. 1 бетонные блоки М200 10 2450 2 сито для разделения частиц 1 300 3 часы (секундомер) 1 200 4 проводники медные, ...

0 комментариев