Навигация

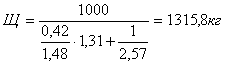

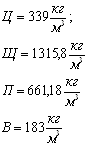

5. Определяем расход щебня

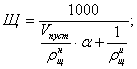

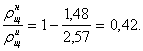

Vпуст=1-

где α – коэффициент раздвижки зерен крупного заполнителя, зависящий от расхода цемента, равный 1,31.

.

.

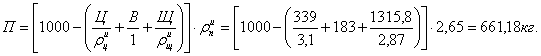

6. Определяем расход песка

Проверка: ![]()

109+183+249,5+458,5=1000.

Получили бетон следующего состава:

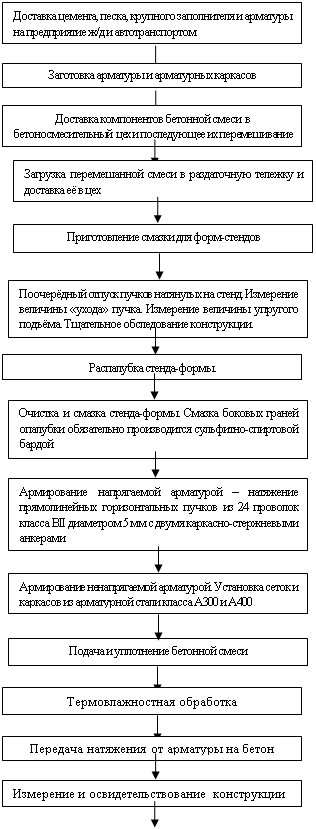

4 Технологическая схема производства

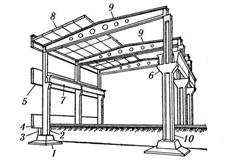

Производство квадратных свай осуществляется по стендовой технологии.

При стендовой технологии изделия формуются и твердеют в стационарном положении на стенде или установке без перемещения. Основные ее достоинства – простота оборудования, незначительная энергоемкость, возможность легкого перехода на выпуск изделий разнообразных типоразмеров. В то же время стендовый способ требует больших производственных площадей, усложняет механизацию и автоматизацию процесса, имеет высокую трудоемкость. Его применяют при изготовлении крупногабаритных и массивных конструкций, перемещение которых по постам трудноосуществимо или неэкономично. На стендах формуют формы и балки длиной 12 м и более, пролетные строения мостов массой до 100 т и более, арки и другие элементы сборного железобетона значительной массы. Формование изделий при стендовом способе осуществляют на плоских стендах, в матрицах или кассетах.

Плоский стенд представляет собой бетонную площадку, разделенную на формовочные линии. Наличие на стенде нескольких технологических линий обеспечивает поточность завода изготовления изделий: на одной линии производят армирование, на другой изделия формуют, а на следующей происходит твердение изделий. Такая организация позволяет более полно использовать рабочее время и повышает в целом съем продукции со стендовых линий. Стенды, соответствующие по длине одному или двум наибольшим размерам изготовляемых элементов, называют короткими; рассчитанные на несколько (4… 16) одинаковых элементов – длинными, или линейными. Первые широко применяют для изготовления элементов с любой напрягаемой арматурой, а вторые – главным образом при производстве изделий с проволочной арматурой.

По способу организации работы линейные стенды подразделяют на протяжные и пакетные. Протяжными стенды называют потому, что стальную проволоку, сматываемую с бухт, расположенных в торце стенда, с помощью крана или специальной тележки протягивают по линии формования к противоположному, концу стенда, где закрепляют на упорах. Такие стенды используют для изготовления длинномерных изделий с большим поперечным сечением и значительной высотой, а также при производстве изделий, армированных проволочной арматурой. Пакетные стенды отличаются от протяжных тем, что пучки арматуры требуемой длины готовят заранее на установке, размещаемой вне формовочной полосы. Заготовку арматурных пакетов ведут одновременно с технологическими операциями на формовочных линиях стенда.

Короткие стенды длиной до 36 м обычно специализированы на изготовлении одного-двух видов изделий. Они могут быть одноярусными, когда формование изделий осуществляется по высоте в один ряд, и многоярусными. Применение коротких стендов позволяет ускорить их оборачиваемость и увеличить съем продукции с 1 м2 формовочной площади по сравнению с линейными стендами, но трудоемкость изготовления предварительно напряженных изделий на них выше, чем на механизированных линейных стендах.

Различают стенды для формования изделий и конструкций в горизонтальном либо вертикальном положении. Различают также стенды универсальные, рассчитанные на изготовление различных видов изделий в зависимости от парка форм на заводе, и специализированные, рассчитанные на выпуск определенного сортамента близких по типу и размерам изделий. Разновидность коротких стендов – силовые формы, они отличаются повышенной жесткостью.

Наиболее типичные способы напряженного армирования изделий и конструкций на стендах или в силовых формах: линейное армирование высокопрочной проволокой с натяжением на упоры стендов механическим способом; линейное армирование стержневой арматурой с натяжением на упоры коротких стендов или силовых форм электротермическим способом; непрерывное напряженное армирование высокопрочной проволокой электротермомеханическим способом натяжения арматуры. Плоские и крупноразмерные элементы формуют в стандартных металлических формах и железобетонных формах-матрицах. Их располагают в одну или несколько линий, между которыми образуются проходы для обслуживания; применяют также бетонные стенды с гладкой поверхностью без дна для формования крупноразмерных изделий. Предварительно напряженные балки, сваи, шпалы, ребристые плиты и т.п. изготовляют в разборных или неразборных групповых формах-стендах.

Технологии изготовления изделий на линейных и коротких стендах принципиально не отличаются одна от другой. Перед формованием на стенде собирают переносные формы, в которые после их смазки укладывают арматуру и в случае необходимости производят предварительное ее натяжение. Затем в форму при помощи бетоноукладчика, перемещающегося по рельсам над линией стенда, подают бетонную смесь. Уплотнение смеси в зависимости от вида изделий производят на виброплощадках, виброустановках, глубинными, навесными или поверхностными вибраторами. Верхнюю поверхность изделия заглаживают поверхностным вибратором и виброрейкой.

Тепловлажностную обработку производят непосредственно на стенде. Для этого используют формы с паровыми рубашками или по краям стенда (при плоских изделиях) устраивают борта, закрывают площадки с отформованными изделиями крышками и в образованную таким образом камеру подают пар через каналы в днище стенда. После твердения бетона снимают напряжение с арматуры, освобождая соответствующие зажимы на концах стенда или обрезая струны (при непрерывном армировании). На линейных стендах одновременно перерезают пакет струн между отдельными изделиями. Далее производят распалубку готовых изделий.

Весь технологический процесс расчленяется на пять рабочих постов:

1 пост – приготовление бетонной смеси;

2 пост – подготовка форм;

3 пост – армирование;

4 пост – формование;

5 пост – тепловая обработка.

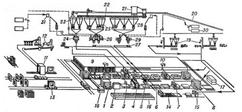

5 Описание производственного процессаПриготовление бетонных смесей на заводах ЖБИ производят на специальных бетоносмесительных узлах (БСУ), бетоносмесительных цехах или бетоносмесительных отделениях.

На БСУ производят следующие основные процессы и операции: приемки, складирования и подготовки заполнителей, цемента и добавок; непосредственного приготовления бетонной смеси – дозирования и перемешивания составляющих ее.

Приемка материалов заключается в установлении соответствия их сертификатам качества и количества. Проверка качества производится путем отбора проб и их лабораторного испытания. Эти данные приведены в соответствующих стандартах.

Подготовка заполнителей на заводах железобетонных изделий выполняется в исключительных случаях, имея в виду поступление на завод вполне кондиционного сырья.

Хранение заполнителей осуществляется на специально оборудованных складах. По своему транспортному оформлению и способу хранения склады заполнителей весьма разнообразны. Наиболее отвечающими современным требованиям являются закрытые склады бункерного, полубункерного или силосного типов. Они полностью исключают загрязнение заполнителей в процессе хранения и обеспечивают постоянство влажности, а также несмерзаемость при условиях складирования заполнителей с определенной допустимой влажностью. Такие склады наиболее поддаются полной механизации и автоматизации. Недостаток их в высоких капитальных затратах.

Складирование и хранение цемента производится в специализированных силосных складах цемента. Разгрузку и транспортирование цемента следует осуществлять пневмотранспортом. Склад для хранения цемента делают закрытым и надежно защищенным от доступа атмосферной и грунтовой влаги. Не допускается хранить цемент во временных амбарных складах, на площадках под навесами и брезентовыми покрытиями, а также вблизи материалов, выделяющих аммиак. При хранении цемента не допускается одновременное складирование в одной емкости цемента разных марок и видов.

Крупный и мелкий заполнители – в складах полубункерного типа.

Хранение арматурной стали, поступившую на завод следует хранить в закрытых складах по профилям, классам, диаметрам и партиям на стеллажах со свободными проходами в условиях, исключающих ее коррозию и загрязнение

Порошкообразные химические добавки, применяемые в производстве, хранятся в складах химических добавок. Порошкообразные добавки поступают автотранспортом на завод в мешках. Хранятся до употребления в помещении склада.

Склады горюче-смазочных материалов располагаются на отдельных участках территории предприятия. Горюче-смазочные материалы поступают в металлических бочках. Склад выполняется из негорючих материалов и ограждается железобетонной стеной.

Прошедших технический контроль изделий до отгрузки их потребителю автотранспортом хранятся в складе готовой продукции. Склад готовой продукции представляет собой открытую прямоугольную площадку, оборудованный мостовым краном.

Дозирование составляющих бетонной смеси и их перемешивание являются ведущими операциями технологического комплекса непосредственно получения бетонной смеси. Дозирование – это процесс отмеривания количества исходных материалов при загрузке их в смеситель. Эти операции выполняются в бетоносмесительном отделении завода, чаще всего примыкающем к формовочному цеху для сокращения расстояния подачи бетонной смеси к формовочным постам. Кроме дозировочного и смесительного оборудования, бетоносмесительная установка имеет в своем составе расходные бункера, обеспечивающие своей емкостью запас материалов не менее, чем на 2 ч работы смесительных машин, а также механизмы для приема заполнителей и цемента со складов и распределения их по соответствующим отсекам бункеров. Таким образом, бетоносмесительное отделение должно иметь в своем составе четыре основных помещения по своему функциональному назначению: помещения приемки материалов, бункеров, дозировочной аппаратуры и смесителей; вспомогательным пятым оказывается помещение выдачи бетонной смеси из бетономешалок на транспортные средства. Все эти помещения могут быть расположены вертикально (вертикальная схема компоновки бетоносмесительного отделения).

На современных заводах используют автоматические весовые дозаторы, обеспечивающие точность дозировки по цементу +-0,5 – 1% и по заполнителям +-1 –2%. Дозаторы периодического действия по объёму дозирования соответствуют емкостям бетоносмесителей и маркируются по величине последних. Автоматические дозаторы выпускаются в основном двух типов: АВД и ДБ. Дозаторы типа АВД позволяют дозироватьматериалы в цикличные бетоносмесители. В зависимости от вида дозируемых материалов дозаторы имеют индексы: АВДЦ – для цемента, АВДИ – для заполнителей, АВДЖ – для жидкостей. Автоматическое управление отвешиванием материалов дозаторами выполняется способом замыкания (размыкания) ртутных контактов при достижении заданного количества материала в дозаторе, поступающего из расходного бункера, и соответственно открывания или закрывания затвора бункера.

Чтобы бетонная смесь была однородной, её перемешивают. Перемешивание бетонной смеси осуществляется в гравитационных смесителях периодического действия, которое достигается за счет вращения барабана, снабжённого лопастями. Материал поднимается, а затем свободно падает, достигнув верхнего крайнего положения, перемешиваясь при этом. Степень перемешивания зависит таким образом от количества подъёмов (перелопачиваний) материала. А так как линейная скорость вращения барабана не должна превышать определенную, чтобы центробежной силой материалы не оказались прижатыми к барабану, то с увеличением диаметра барабана или емкости смесителя, продолжительность перемешивания смеси возрастает примерно в такой же зависимости, как возрастает емкость.

При своем падении зерна заполнителей внедряются в бетонную смесь, улучшая этим перемешивание. С увеличением веса зерен эффект падения возрастает и существенно уменьшается при лёгких пористых заполнителях или при перемешивании мелкозернистых бетонов.

Гравитационные смесители выпускаются емкостью барабана по загрузке от 100 до 4500 л.

Последовательность загрузки материалов в смеситель цикличного действия рекомендуется следующая: вначале подается 15–20% воды, потребной на замес, а затем цемент и заполнители, одновременно заливая оставшуюся воду. Добавки подают в смеситель в виде водного раствора, затем загружают цемент и после кратковременного перемешивания для получения однородного цементного теста вводят заполнители.

Задача технологического комплекса операций формования железобетонных изделий – это получение плотных изделий заданной формы и размеров. Высокая плотность бетона достигается уплотнением бетонной смеси при формовании, а получение изделий проектных размеров и конфигурации обеспечивается применением соответствующих форм.

Формование железобетонных изделий и конструкций включает операции укладки бетонных смесей, их уплотнения, формообразования и, при необходимости, немедленной распалубки изделий, а также отделки их лицевых поверхностей в не затвердевшем состоянии.

На выбор способа формования изделия значительное влияние оказывает принятая марка бетона по удобоукладываемости. Удобоукладываемость бетонной смеси назначается в зависимости от конструктивных особенностей железобетонных изделий и принятых способов формования.

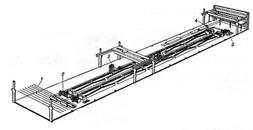

Формование изделий осуществляется в стационарных неперемещаемых формах. В этом случае все технологические операции производятся на одном месте.

Укладка бетонной смеси осуществляется бетонораздатчиком. Бетонораздатчики выдают смесь в форму, как правило, без разравнивания. Для коротких стендов разработан СКТБ Главмоспромстройматериалов бетонораздатчик 413 – 02, который перемещается по рельсам над стендами – камерами.

Таблица. Техническая характеристика оборудования для укладки смеси

| Марка оборудования | Бетонораздатчик 413–02 |

| Ширина колеи, см | 500 |

| Число бункеров | 1 |

| Вместимость бункеров, м | 2,6 |

| Ширина ленты питателя, см | 160 |

| Скорость передвижения, м/мин | 2,2 |

| Габаритные размеры, м | 3,8х5,8х1,73 |

| Масса, т | 6.4 |

Рассматривая свойства бетона, неоднократно подчеркивалось решающее значение его плотности. Наряду со многими факторами физического, химического и физико-химического характера плотность в первую очередь зависит от качества уплотнения бетонной смеси при формовании из нее изделий.

Бетонная смесь обладает высокими формовочными свойствами. Из нее легко могут быть получены плотные изделия любой, даже самой сложной формы, однако при одном главном условии: способ и параметры формования должны удовлетворять качественному составу бетонной смеси. Так, жесткие смеси требуют более интенсивного уплотнения и при формовании из них изделий применяют вибрацию с дополнительным пригрузом, а также трамбование, прессование. Подвижные смеси легко и эффективно уплотняются только вибрацией. Применение же прессования, проката или трамбования для таких смесей не улучшает качества изделия или вообще не возможно по причине высокой текучести смеси.

Среди разнообразных возможных способов уплотнения бетонной смеси при формовании могут быть выделены следующие, получившие практическое применение: вибрирование, прессование, трамбование, прокат, вакуумирование, центрифугирование и литье. Особенно большие возможности хорошего и легкого уплотнения жестких смесей получены при сочетании вибрирования с некоторыми другими видами механических воздействий, в частности, прессованием, прокатом. Так появились сравнительно новые способы формования бетонных изделий – виброштампование, вибропрокат.

Вибрирование – это способ уплотнения бетонной смеси, являющийся наиболее распространенным благодаря высокой эффективности применения вибрации как в техническом, так и в экономическом отношениях.

Уплотнение бетонной смеси при вибрировании происходит в результате передачи бетонной смеси частоповторяющихся вынужденных колебаний, определенной амплитуды и частоты. В каждый момент встряхивания частицы бетонной смеси находятся как бы в подвешенном состоянии и нарушается связь их с другими частицами. В перерыве между толчками частицы под собственным весом падают и занимают при этом более устойчивое (выгодное) положение, что отвечает условию наиболее плотной их упаковки среди других и в конечном итоге приводит к получению плотной бетонной смеси.

Второй причиной уплотнения бетонной смеси при вибрировании является замечательное свойство ее переходить во временно текучее состояние под действием приложенных к ней внешних сил. Это свойство различных систем в технике называется тиксотропностью. Будучи во временно жидком состоянии бетонная смесь при вибрировании начинает гравитационно растекаться, приобретая конфигурацию формы, и уплотняться по действием собственного веса, выдавливая вовлеченный воздух и воду в результате оседания более тяжелой твердой фазы.

Экономическая эффективность выражается в том, что при вибрировании высокая степень уплотнения бетонной смеси достигается применением оборудования незначительной мощности.

На качество виброуплотнения оказывают влияние не только параметры работы вибромеханизма (частота и амплитуда), но также продолжительность вибрирования. Для каждой бетонной смеси в зависимости от ее подвижности существует своя оптимальная продолжительность виброуплотнения при данных параметрах, до которой смесь уплотняется эффективно, а сверх которой затраты энергии возрастают в значительно большей степени, чем повышается плотность смеси. Еще более продолжительное уплотнение вообще не дает прироста плотности, а чрезмерно продолжительное вибрирование может привести даже к расслаиванию смеси, разделению ее на отдельные компоненты – цементный раствор и крупные зерна заполнителя, что в конечном итоге приведет к неравномерной плотности изделия по сечению и снижению прочности в отдельных частях его. Естественно, что продолжительное вибрирование не выгодно и в экономическом отношении: возрастают затраты электроэнергии и трудоемкость, снижается производительность формовочной линии. Практика показала, что оптимальная продолжительность вибрирования жестких бетонных смесей находится в пределах 2–4 мин.

Виброуплотняющие механизмы, подразделяются на стационарные с объемным вибрированием – виброплощадки и переносные. Виброплощадки находят основное применение на заводах железобетонных изделий.

Виброплощадки отличаются большим разнообразием типов, однако конструкция всех типов принципиально не отличается, как и не отличается принцип их работы. На рисунке представлена конструктивная схема стола – со сплошной верхней рамой, образующей стол с одним или двумя вибрационными валами, и собранные из отдельных виброблоков, в целом представляющих общую вибрационную плоскость, на которой располагается форма бетонной смесью. Вибрирующей частью виброплощадки, возбуждающей колебания бетонной смеси, служит стол, к которому жестко прикреплены вибромеханизмы. Ими могут служить вибровалы с дебалансами или электромагнитные, пневматические вибромеханизмы или просто электромотор с дебалансом на валу. Стол опирается на упругие опоры в виде пружин и этим исключается передача вибрации фундаментам. Для прочного крепления формы к столу площадки предусматривают специальные механизмы–электромагниты, пневматические или механические прижимы. В последнее время для уменьшения шума и плавного регулирования амплитуды колебаний разработаны виброплощадки, опирающиеся на пневмобаллоны.

В зависимости от количества вибромеханизмов на столе виброплощадки – один или два получают соответственно круговые или направленные колебания; последние обеспечивают более интенсивное уплотнение бетонной смеси.

Основное назначение форм – обеспечить получение изделий заданных форм и размеров, с ровными гранями и гладкими рабочими поверхностями. Конструкции формы должна обладать необходимой жесткостью. Формы должны быть просты и удобны в сборке и разборке, а их элементы – плотно примыкать друг к другу. Допуски в размерах форм устанавливаются ГОСТом, причем они назначаются только минусовыми, так как в процессе эксплуатации крепления форм ослабевают, плотность сборки нарушается, и изделия получаются несколько больше проектных размеров. Учитывая условия работы данного завода, наиболее целесообразным является применение металлических силовых форм. Они предназначены воспринимать усилия натяжения арматуры во время твердения бетона до достижения им прочности, позволяющей воспринять усилия растянутой арматуры до отпуска последней. Усилия растянутой арматуры в силовых формах воспринимаются бортоснасткой. Эти формы отличаются высокой жесткостью, а следовательно, и повышенным расходом металла.

Содержать формы и формовочное оборудование в чистоте необходимо не только для продления срока их эксплуатации, но и для обеспечения высокого качества изготовляемых изделий. После каждого цикла формования формы чистят и смазывают, применяя для этого различные машины, приспособления и смазочные материалы. Для очистки форм применяют машины, рабочими органами которых являются цилиндрические щётки из стальной проволоки.

Материалы для смазки должны хорошо удерживаться на поверхности формы в процессе всех технологических операций, обеспечивать возможность их механизированного нанесения, полностью исключать сцепление бетона изделия с формой, не должны портить внешнего вида изделий образованием жирных или грязных пятен, не вызывать коррозии форм, а также быть несложными в изготовлении, недефицитными и дешевыми. Завод применяет эмульсионную смазку: масло нигрол марки 3 (10–15% по объему), мыло хозяйственное (0,6–1,0%), вода (84–89,4%); эмульсол кислый синтетический ЭКС (10%), сода кальцинированная (0,6%), вода-конденсат (89,4%).

Натяжение арматуры в железобетонных конструкциях применяется для повышения трещиностойкости, долговечности, уменьшения деформативности конструкций. Одним из наиболее распространенных методов натяжения стержневой арматуры является механический. Механическое натяжение арматуры (стержневой, проволочной и канатной) производят гидродомкратами и натяжными машинами, которые оборудованы дополнительными приспособлениями для выполнения вспомогательных операций.

Натяжение арматуры на упоры форм или стендов может быть одиночным (каждый арматурный элемент натягивается отдельно) или групповым (одновременно натягивается несколько элементов) в зависимости от конструктивных особенностей изделия.

Натяжение арматуры на стендах рекомендуется производить в два этапа. На первом этапе арматуру натягивают в усилием, равным 40–50% заданного. Затем проверяют правильность расположения напрягаемой арматуры, устанавливают закладные детали и закрывают борта формы. На втором этапе арматуру натягивают до заданного проектом усилия с перетяжкой на 10%, при которой арматуру выдерживают в течении 3–5 мин, после чего натяжение снижают до проектного.

Контролируемое напряжение должно соответствовать проекту. Контроль усилия натяжения должен выполняться по показаниям оттарированных манометров гидравлических домкратов и одновременно по удлинению арматуры. Результаты измерений усилия натяжения по показаниям манометров и по удлинению арматуры не должны отличаться более чем на 10%. При большем расхождении необходимо приостановить процесс натяжения арматуры, выявить и устранить причину расхождения этих показателей.

При использовании гидравлических домкратов для натяжения арматуры цена деления шкалы манометра не должна превышать 0,05 измеряемого давления. Максимальное давление, на которое рассчитан манометр, не должно превышать измеряемого давления более чем в 2 раза.

При натяжении арматуры гидродомкрат должен быть установлен так, чтобы его ось совпадала с продольной осью захвата арматурного элемента или пакета.

Для натяжения арматуры следует преимущественно применять гидравлические домкраты, выпускаемые кемеровским заводом «Строммашина», которые подбираются в зависимости от проектного усилия натяжения арматурных элементов с коэффициентом запаса равным 1,17…1,20.

6 Температурная обработка изделий

Твердение отформованных изделий – заключительная операция технологии изготовления железобетона, в процессе которой изделия приобретают требуемую прочность. Отпускная прочность может быть равна классу бетона или меньше его. Так, прочность бетона изделий при отгрузке потребителю должна быть не менее 70% проектной (28‑суточной) прочности для изделий из бетона на портландцементе или его разновидностях и 100% – для изделий из силикатного (известково-песчаного) или ячеистого бетона. Однако для железнодорожных шпал отпускная прочность должна превышать 70% и для пролетных строений мостов – 80% от класса. Допускаемое снижение отпускной прочности изделий определяется исключительно экономическими соображениями, так как в этом случае сокращается продолжительность производственного цикла и соответственно ускоряется оборачиваемость оборотных средств. При этом имеется в виду, что недостающую до проектной прочность изделия наберут в процессе их транспортирования и монтажа и к моменту загружения эксплуатационной нагрузкой прочность их будет не ниже проектной.

В зависимости от температуры среды различают следующие три принципиально отличающихся режима твердения изделий: нормальный при температуре 15 – 20 °С; тепловлажностная обработка при температуре до 100 °С и нормальном давлении; автоклавная обработка – пропаривание при повышенном давлении (0,8 – 1,5 МПа) и температуре 174 – 200 °С. Независимо от режима твердения относительная влажность среды должна быть близкой к 100%. Иначе будет происходить высушивание изделий, что приведет к замедлению или прекращению роста их прочности, так как твердение бетона есть в первую очередь гидратация цемента, т.е. взаимодействие цемента с водой.

Нормальные условия твердения достигаются в естественных условиях без затрат тепла. Это важнейшее технико-экономическое преимущество указанного способа твердения, отличающегося простотой в организации и минимальными капитальными затратами. В то же время экономически оправдан он может быть только в исключительных случаях. В естественных условиях изделия достигают отпускной 70%-ной прочности в течение 7 – 10 суток, тогда как при искусственном твердении – пропаривании или автоклавной обработке – эта прочность достигается за 10 – 16 ч. Соответственно при этом снижается потребность в производственных площадях, объеме парка форм, сокращается продолжительность оборачиваемости средств. Это и является причиной применения на большинстве заводов искусственного твердения. В то же время стремление отказаться от последнего является актуальной проблемой современной технологии бетона. Уже имеются бетоны, которые в течение одних суток при нормальных условиях твердения приобретают до 40 – 50% проектной прочности. Это достигается применением высокопрочных быстротвердеющих цементов, жестких бетонных смесей, интенсивного уплотнения вибрацией с дополнительным пригрузом, применением добавок – суперпластификаторов, ускорителей твердения, виброактивизации бетонной смеси перед формованием, применением горячих бетонных смесей. Дальнейшее развитие работ в этом направлении позволит, по-видимому, в ближайшие годы отказаться в ряде случаев от искусственного твердения.

Тепловлажностная обработка при нормальном давлении может осуществляться несколькими способами: пропариванием в камерах; электроподогревом; контактным обогревом; обогревом лучистой энергией; тепловой обработкой изделий в газовоздушной среде; горячим формованием. Среди приведенного разнообразия технико-экономическое преимущество пока остается за пропариванием в камерах периодического и непрерывного действия, а также в среде продуктов сгорания природного газа.

В камеры непрерывного действия загружают свежесформованные изделия на вагонетках, а с противоположного конца туннеля камеры непрерывно выходят вагонетки с отвердевшими изделиями. В процессе твердения изделия проходят зоны подогрева, изотермического прогрева (с постоянной максимальной температурой пропаривания) и охлаждения. В принципе камеры непрерывного действия, как и вообще всякое непрерывно действующее оборудование, обеспечивают наиболее высокий съем продукции с единицы объема камеры. Однако необходимость применения вагонеток и механизмов для перемещения изделий, а также ряд конструктивных сложностей туннельных камер в теплотехническом отношении не позволяет широко применять этот вид пропарочных камер. Используют их только при конвейерном способе производства.

Перспективными являются вертикальные камеры непрерывного действия.

Среди камер периодического действия основное применение находят камеры ямного типа, имеющие глубину 2 м типа и на 0,5 – 0,7 м выступающие над уровнем пола цеха. Размер камеры в плане соответствует размеру изделий или кратен им. Наиболее целесообразным является размер камеры, соответствующий размеру одного изделия в плане. В этом случае загрузочная емкость камеры и непроизводительный простой камеры под загрузкой будут минимальными. Однако при этом возрастает потребность в количестве камер. Технико-экономический анализ показал, что наиболее целесообразным оказывается размер камеры в плане, соответствующий размеру двух изделий. Стенки камеры выкладываются из кирпича или делаются бетонными. Сверху камера закрывается массивной крышкой с теплоизоляционным слоем, предупреждающим потери тепла. Для предупреждения выбивания пара в стенках камеры сверху ее предусматривается канавка, засыпаемая песком или заливаемая водой. В эту канавку входят соответствующие выступы на крышке камеры. Таким образом, создается затвор, препятствующий выбиванию пара из камеры.

Изделия загружаются в камеру краном в несколько рядов по высоте. Если изделия в формах, то каждый верхний ряд изделий устанавливают на стенки нижележащей формы (через деревянные прокладки). При формовании же изделий с частичной немедленной распалубкой поддон с изделием устанавливают на специальные откидывающиеся выступы, предусмотренные в стенках камеры.

Режим пропаривания в камерах характеризуется продолжительностью подъема температуры, выдержкой при максимальной температуре, продолжительностью охлаждения, а также наибольшей температурой в период изотермического прогрева. Применяют самые разнообразные режимы твердения в зависимости от свойств цемента и его вида, свойств бетонной смеси (жесткая или подвижная), вида бетона (тяжелый или легкий), размеров изделий (тонкие или массивные).

В качестве усредненного можно привести следующий режим: подъем температуры со скоростью 25 – 35 °С/ч, снижение температуры – 30 – 40 °С/ч, изотермическая выдержка 6 – 8 ч и максимальная температура 80 – 90 °С. Таким образом, общая продолжительность пропаривания для изделий на обыкновенном портландцементе в среднем составляет 12 – 15 ч. Твердение изделий – наиболее продолжительная операция, в десятки раз превышающая все другие. Это требует изыскания путей снижения продолжительности пропаривания, для чего необходимо знать определяющие факторы.

В первую очередь на режим твердения оказывает влияние вид цемента. Применение быстротвердеющих цементов (алитовых и алитоалюминатных портландцементов) позволяет до 2 раз сократить продолжительность изотермической выдержки. Кроме того, оптимальная температура прогрева изделий на этих цементах 70 – 80 °С существенно сокращает время, потребное на нагрев и охлаждение изделий. В совокупности общая продолжительность тепловлажностной обработки изделий на алитовых и алитоалюминатных, быстротвердеющих портландцементах снижается до 6 – 8 ч. За этот период получают изделия с прочностью бетона, равной 70 – 80% от проектной.

Медленнотвердеющие цементы (пуццолановые и шлакопортландцементы) требуют более продолжительной изотермической выдержки (до 10 – 14 ч) и более высокой температуры изотермического прогрева (до 95 – 100 °С). Таким образом, общая продолжительность пропаривания бетонных изделий, приготовленных на пуццолановых или шлакопортландцементах, составляет 16 – 20 ч.

Применение жестких бетонных смесей, имеющих низкое начальное водосодержание, позволяет на 15 – 20% уменьшить продолжительность пропаривания. Если учесть, что дополнительные затраты энергии и труда на формование жестких смесей не превышают 10 – 15% и компенсируются снижением расхода цемента при этом, то экономическая целесообразность применения жестких смесей становится очевидной и в данном случае. Изделия из легких бетонов, как, например, медленно прогревающиеся в силу их повышенных теплоизоляционных качеств, требуют и более продолжительного режима тепловлажностной обработки.

Способ формования предварительно подогретой до 75 – 85 °С бетонной смеси получил название «горячего формования», при котором изделия поступают в камеру в подогретом виде и не требуют, таким образом, времени на их подогрев до максимальной температуры пропаривания. Этот способ предусматривает отказ от пропаривания. Свежесформованные горячие изделия укрывают (способ термоса) и оставляют на 4 – 6 ч, в течение которых бетон набирает необходимую прочность. Подогрев бетонной смеси производят электрическим током в течение 8 – 12 мин.

7 Приёмка и испытание изделий

Приёмочный контроль – это контроль готовой продукции, по результатам которого принимается решение о её пригодности и поставке потребителю. Результаты приёмочного контроля используются также для выявления недостатков технологического процесса, оставшихся не выявленными при операционном контроле, и внесения в него необходимых изменений. Задачей приёмочного контроля сборных железобетонных изделий является установление соответствия качественных показателей готовых изделий требованиям Государственных стандартов и проекта изделия. Общая номенклатура показателей качества железобетонных конструкций установлена ГОСТ 4.250–79. Качество не может быть оценено только на основании измерений, проводимых на готовых изделиях, поэтому приёмочный контроль железобетонных изделий подразумевает испытания и измерения готовых железобетонных изделий и обобщения данных входного и операционного контроля.

Контроль может быть сплошным – контроль каждой единицы продукции, осуществляемый с одинаковой полнотой, и выборочным – контроль части (выборок и проб), по результатам которого оценивают

всю партию. В производстве сборных железобетонных изделий всё большее применение находит статистический приёмочный контроль качества – выборочный контроль, при котором используются статистические методы для обоснования плана контроля или корректировки этого плана по накопленной информации. План контроля характеризуется принятой последовательностью контроля, объёмом контролируемой продукции, правилами принятия решения по результатам контроля.

Контролируемые значения прочности бетона. При изготовлении сборных железобетонных конструкций должны контролироваться проектная марка бетона на сжатие, отпускная прочность бетона. Проектную марку бетона назначают при проектировании в зависимости от вида и назначения конструкции, вида бетона.

Отпускная прочность – это прочность бетона при поставке изделий потребителю. Обычно отпускную прочность бетона, определённую исходя из некоторых средних условий транспортирования, монтажа и сроков загружения конструкций, а также технологии изготовления и возможности дальнейшего нарастания прочности, указывают в проекте.

При отпускной прочности бетона ниже его проектной марки изготовитель обязан гарантировать, что прочность бетона, применённого при изготовлении изделий, достигнет проектной марки в возрасте 28 суток со дня изготовления изделий или в ином возрасте, указанном в стандарте или технических условиях. Отпускную прочность бетона обычно принимают различной для зимнего и летнего периодов.

Методы контроля прочности бетона. Проектную марку бетона определяют испытанием до разрушения контрольных образцов или неразрушающим методом.

Контрольные образцы испытывают в соответствии с требованиями ГОСТ – 10180. Размеры образцов в зависимости от наибольшей крупности заполнителя должны быть не меньше указанных ниже:

| Наибольший размер зерна заполнителя, мм | Наименьший размер образца (ребра куба, стороны призмы или восьмёрки), мм | |

| 10 и менее | 70 | |

| 20 | 100 | |

| 40 | 150 | |

| 70 | 200 | |

| 100 и более | 300 |

В данном проекте заполнитель используется с максимальной крупностью зерна 20 мм.

Образцы испытывают сериями, каждая из которых должна состоять из трёх образцов.

При использовании неразрушающих методов прочность бетона определяют по градуировочной зависимости, связывающей показатель неразрушающего метода с прочностью бетона. Эту зависимость устанавливают на основании параллельных испытаний под прессом и неразрушающими методами не менее чем 20 серий контрольных кубов.

Контрольные образцы следует отбирать на посту формования из произвольно выбранных замесов.

Неразрушающие испытания бетона проводят ультразвуковым методом (ГОСТ 226900), методом отрыва (ГОСТ 17624), методом отрыва со скалыванием (ГОСТ 212443), оценку прочности бетона проводят статистическим методом (ГОСТ 18105.0).

Приём партии и отправка сборных железобетонных изделий потребителю осуществляются только после испытаний всех образцов, относящихся к данной серии бетона, или проверки конструкций, представляющих партию, неразрушающими методами.

8 Контроль качества изделий

Контроль качества осуществляется лабораторией и ОТК завода. Контролю подлежат: все поступающие материалы, полуфабрикаты и изделия; производственные процессы и качество готовых изделий. Все результаты контроля документируются. Входной контроль осуществляется на основе информации изготовителя о выполнении этих проверок.

Операционный контроль – контроль технологических операций, параметров производственных процессов, соблюдения требований проектной и тех. документации. Для этих целей на заводе разрабатываются технологические регламенты. В основном контролю подлежит: состав и свойства бетонной смеси; параметры технологических режимов; контроль смазки форм; вид, диаметры, размеры арматурных изделий; параметры тепловой обработки, виброуплотнения; прочность бетона (отпускная, передаточная, в проектном возрасте).

Периодичность испытания приготовленной бетонной смеси и готовых изделий указывается в ТУ на изделия. Периодичность – раз в 0,5 – 1 год.

Приёмно-сбыточные испытания: отпускная передаточная прочность, наличие закладных изделий, монтажных петель, отсутствие обнажённой арматуры и наплывов на бетоне, отсутствие масляных и ржавых пятен.

Выборочно также проверяется: прочность, жёсткость, трещиностойкость на стенде, геометрические параметры, толщина защитного слоя. Контролируемые параметры указываются в ТУ на изделия.

9 Охрана труда и безопасность жизнедеятельности

Безопасность при производстве изделий обеспечивается выбором технологических процессов, приемов и режимов работы оборудования, рациональностью его размещения.

Соответствие производственных процессов требование ГОСТ 12.3.002

«Процессы производственные. Общие требования безопасности», обеспечивается выбором в качестве прототипа ТПР №409–010–43 «технологические линии по изготовлению железобетонных изделий». Соответствие технологической линии по безопасности труда по ГОСТ 12.2.003 «Система стандартизации безопасности труда, оборудования, производства». Общие требования безопасности обеспечиваются выбором серийно-выпускаемого технологического оборудования.

Заводы сборного железобетона относятся к числу предприятий, на которых санитарно-гигиенические условия труда и техника безопасности являются не только важнейшими критериями для повышения производительности труда, они обеспечивают сохранение здоровья каждого работающего на предприятии.

Вопросы обеспечения нормальных санитарно-гигиенических условий труда на предприятиях сборного железобетона являются важнейшими, они закладываются еще при проектировании завода и должны строго соблюдаться при его эксплуатации. Многие цехи в результате выполнения технологических процессов создают значительное выделение пыли, конвекционного или лучистого тепла, паров и вредных газов; в формовочных цехах используются вибрационные механизмы, которые оказывают отрицательное влияние на состояние здоровья рабочего, они же являются источником шума и т.д., поэтому на предприятиях сборного железобетона в целях обеспечения безопасных и нормальных санитарно-гигиенических условий труда необходимо строго руководствоваться правилами техники безопасности и производственной санитарии, действующими на каждом заводе.

В этих правилах изложены требования как к предприятию в целом, так и по отдельным его цехам, технологическим процессам, транспортным средствам, вибрационному оборудованию, регламентированы нормативы по естественному и искусственному освещению цехов и помещений, их отоплению и вентиляции.

В цехах, где по технологическим условиям ворота открываются на продолжительное время (более чем на 40 мин), или в районах, где расчетная температура воздуха ниже – 20 °С, необходимо предусматривать воздушные завесы. Во всех производственных и вспомогательных зданиях должна предусматриваться естественная или принудительная вентиляция.

В целях предотвращения загрязнения воздуха помещений с вредными выделениями: оборудование, приборы, трубопроводы и другие источники, выделяющие теплоту, должны быть теплоизолированы; агрегаты и оборудование, при эксплуатации которых происходит влаговыделение, должны быть укрыты и изолированы; технологические процессы, связанные с выделением пыли, следует изолировать так, чтобы их работа осуществлялась без участия людей, а выделяющиеся технологические выбросы в виде пыли, паров и вредных газов перед выпуском в атмосферу должны быть подвергнуты очистке.

В цехах, где используются вибрационные механизмы, должны быть приняты меры по устранению воздействия вибрации и снижению уровня шума.

При работе вибрационных механизмов шум характеризуется уровнем звукового давления в децибелах, а вибрация – виброскоростью.

Звуковое давление измеряют шумомером на расстоянии 1 м от источника шума и 1,5 м от пола, состав частотой производственного шума определяют с помощью анализатора спектра шума АШ‑2М и др., а амплитуду колебаний в пределах 0,05 – 1,5 мм в диапазоне частот 15 – 200 Гц – виброметром ВИП‑4.

Виброскорость определяют по формуле:

![]()

где А – амплитуда;

f – частота колебаний.

Допустимый уровень звукового давления в производственных помещениях приведен в табл. 9, а допустимые виброскорости – в табл. 10.

Таблица 9.1 Допустимый уровень звукового давления

| Местонахождение рабочих мест | Уровень звукового давления (дБ) при частотах октавных полос, Гц | |||||

| 125 | 250 | 500 | 1000 | 2000 | 4000 | |

| В производственных помещениях и на открытых площадках | 96 | 91 | 88 | 85 | 83 | 81 |

| В помещениях пультов, кабин наблюдения и дистанционного управления | 74 | 68 | 63 | 60 | 58 | 55 |

Таблица 9.2 Допустимые виброскорости

| Частота, Гц | Виброскорость, см/с | |

| При местной вибрации на поверхности контакта с работающими | При общей вибрации рабочих мест | |

| 11 – 22 22 – 45 45 – 90 90 – 180 180 – 355 | 5,0 3,5 2,5 1,8 1,2 | 0,35 0,35 0,35 0,27 0,22 |

Уровень шума и вибрации на рабочих местах не должен превышать допустимые пределы, в противном случае необходимо устраивать звуковую и вибрационную изоляцию помещений, рабочих мест и машин, например установку виброплощадок на массивные фундаменты, изолированные от пола упругими прокладками, установку машин с вибраторами на пружинные или резиновые виброизоляторы, обязательное крепление форм, на виброплощадках и ударных столах, укрытие виброплощадок акустическими кожухами, облицовку приямков звукопоглощающими материалами, своевременный профилактический осмотр, ремонт и наладку вибрационного оборудования. Рабочие должны использовать обувь на толстой подошве из губчатой резины, противошумные наушники (антифоны), рукавицы с прокладкой пенопласта.

Концентрация пыли в помещениях нормируется в зависимости от содержания свободного кремнезема в воздухе рабочей зоны, особенно должно уделяться внимание помещениям, где во взвешенном состоянии находятся цемент, известь и др. На складах цемента и в бетоносмесительных цехах для пылеосаждения используют пылеосадители типа НИИОГАЗ и матерчатые фильтры типа ФР‑30, ФР‑90, которые обеспечивают очистку воздуха до 97 – 99%.

В качестве индивидуальной защиты в помещениях с большой концентрацией пыли необходимо пользоваться респираторами Ф‑45 или ПРБ‑1, герметичными защитными очками и спецодеждой.

Строгое соблюдение правил техники безопасности должно соблюдаться при работе на основных технологических переделах.

В арматурном цехе при ведении сварочных работ необходимо: заземлять сварочные аппараты, применять очки и щитки со светофильтрами, на рабочие места укладывать резиновые коврики, ограждать сварочные посты защитными экранами, а при работе правильно-отрезных станков их кожух подключать к местной системе аспирации.

При приготовлении бетонной смеси необходимо следить за исправной работой вентиляции, герметизацией кабин пультов управления дозаторами и смесителями, системой сигнализации и автоматизации.

Список использованных источников

1. Ю.М. Баженов, А.Г. Комар, «Технология бетонных и железобетонных изделий», М.: Стройиздат, 1984 г.

2. А.Г. Комар, «Строительные материалы и изделия», М.: Высшая школа, 1988 г.

3. Б.С. Комисаренко, А.Г. Чикноворьян и др., «Проектирование предприятий строительной индустрии», Самара, 1999 г.

4. К.М. Королев, «Производство бетонной смеси и раствора», М.: Высшая школа, 1973 г.

5. С.В. Николаев, «Сборный железобетон. Выбор технологических решений», М.: Стройиздат, 1978 г.

Похожие работы

... башни, промышленные трубы большой высоты, реакторы атомных электростанций и др.). В современной строительной практике ряда капиталистических стран (США, Великобритании, Франции и др.) монолитные железобетонные конструкции получили широкое распространение, что объясняется главным образом отсутствием в этих странах государственной системы унификации параметров и типизации конструкций зданий и ...

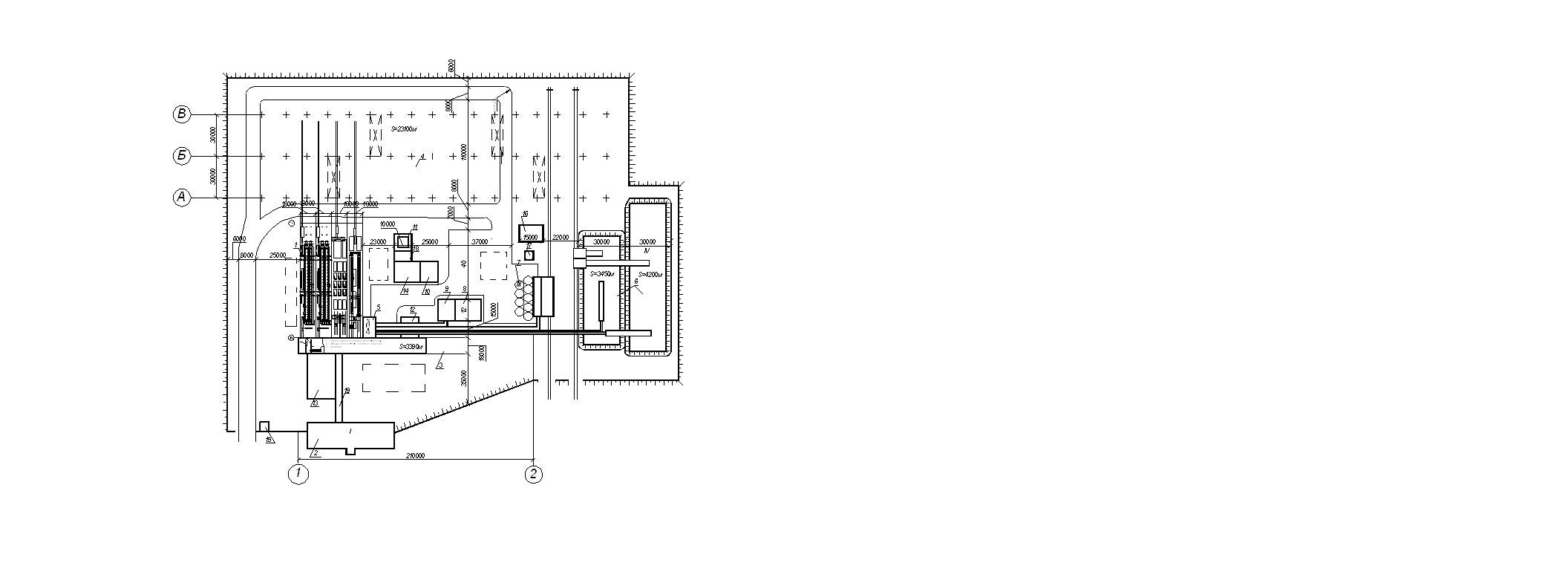

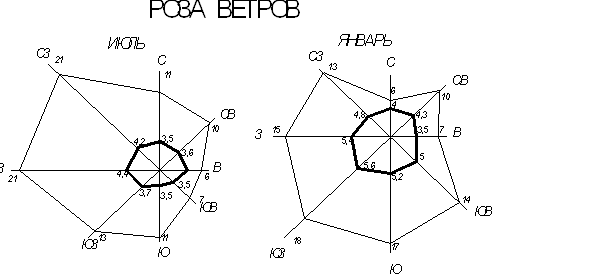

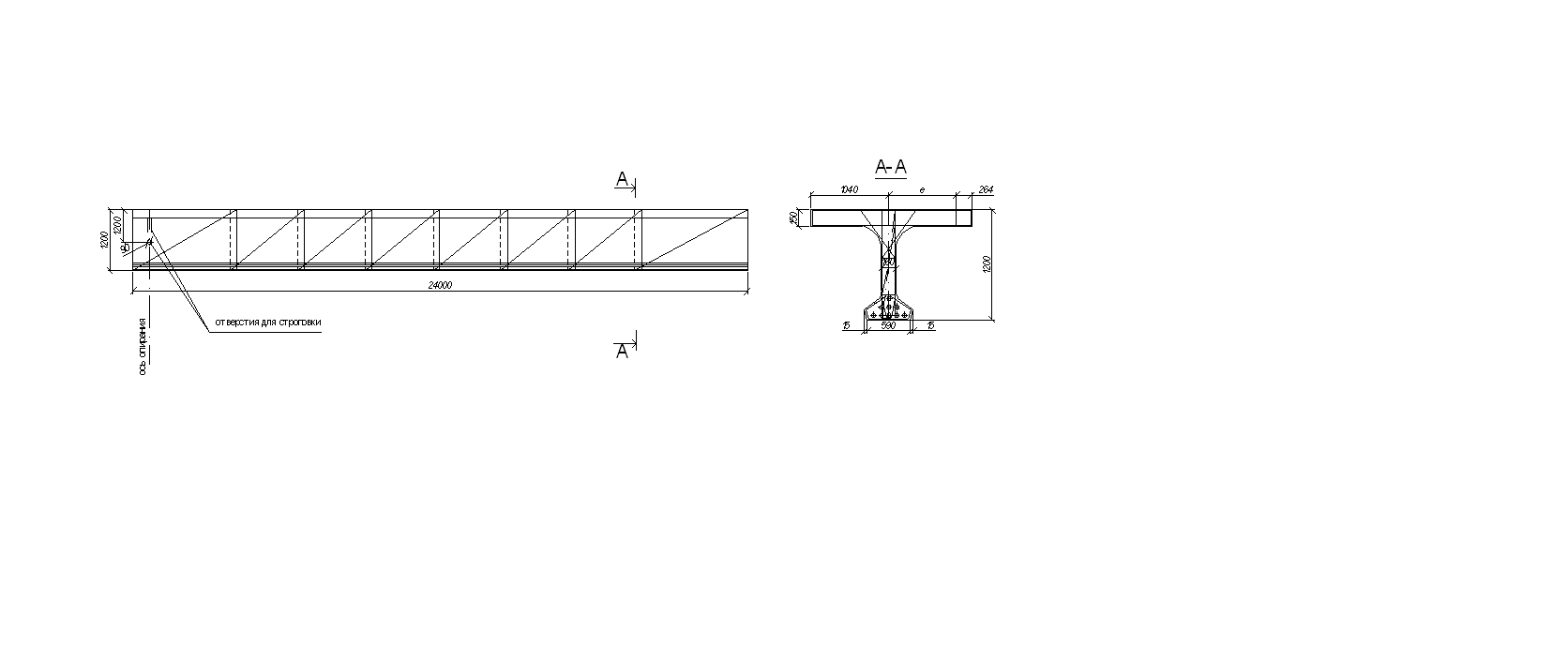

... основании проведенного анализа было установлено, что продольная ось формовочных цехов должна быть расположена в пределах 45…90 0 относительно меридиана для г. Солигорска. 3 Проектирование технологии производства железобетонных мостовых балок и формовочного цеха 3.1 Обоснование проектных решений конструкции балки пролётного строения длиной 24 м Железобетонные балки пролётных строений должны ...

... ; - пол подвала находится на 2,8 м ниже поверхности грунта; - высота перекрытия над подвалом 2,5 м. Рисунок 13.3 План убежища Заключение Дипломный проект "11-этажный жилой дом с мансардой" разработан в соответствии с заданием на дипломное проектирование. Особое внимание при разработке проекта было уделено расчётно-конструктивному разделу. Расчёты выполнены с использованием программного ...

... напором подземных вод ствол сваи на отдельных участках может быть разрушен во время твердения бетонной смеси. Сваи с неизвлекаемой оболочкой стоят дорого и используются в основном в гидротехническом и транспортном строительстве. Сваи, изготовленные в грунте, обладают такими важными преимуществами, как возможность их устройства практически в любых грунтовых условиях, большая несущая способность, ...

0 комментариев