Навигация

Правила размещения и бетонирования рабочих швов

6.1.5 Правила размещения и бетонирования рабочих швов

При бетонировании конструкций неизбежны технологические перерывы (окончание смены, перерывы в доставке бетона, установка арматуры, опалубки и т.д.). В этих случаях устраивают рабочие швы. Их располагают таким образом, чтобы в наименьшей степени снижалась несущая способность конструкции. При бетонировании колонн рабочие швы можно устраивать на уровне фундамента, у низа балок, опирающихся на колонны. При устройстве монолитных перекрытий рабочие швы устраивают в сечениях, где наименьший изгибающий момент и соответственно нагрузки на конструкцию минимальны. Такие сечения расположены на расстоянии 1/3 от промежуточных опор (колонн) в одну и другую стороны. Причем рабочие швы могут располагаться как параллельно балкам, так и прогонам. Рабочие швы устраивают путем установки деревянного щита с прорезями для арматуры.

При перерыве в бетонировании более 2ч возобновлять укладку можно только при наборе бетоном необходимой прочности ( не менее 1,5 МПа ), так как в противном случае дальнейшая укладка может привести к разрушению структуры ранее уложенного бетона. Перед возобновлением бетонирования очищают поверхность бетона от пыли и грязи. Для лучшего сцепления ранее уложенного бетона со свежим рабочие швы необходимо также очистить от цементной пленки металлическими щетками, механическими фрезами, воздушной или водяной струей. Затем боковые поверхности бетона в месте образования рабочего шва покрывают слоем цементного раствора 1,5 – 3 см ( чтобы заполнить все неровности ). После таких подготовительных работ можно бетонировать конструкцию дальше.

6.1.6 Уход за бетоном, снятие опалубки, предупреждение и устранение дефектов

Бетон от прямого воздействия солнечных лучей и ветра защищают рогожей, мокрыми опилками, полимерными пленками. Кроме того, бетон на портландцементе поливают в течение 7 суток и на прочих цементах – в течение 14 суток. При температуре наружного воздуха более 15С первые 3 суток поливают через каждые 3 часа, а в последующие дни – 3 раза в сутки. По свежеуложенному бетону запрещается ходить, устанавливать леса и опалубку до достижения бетоном прочности не менее 1,5 МПа. Распалубка боковой поверхности производится после достижения бетоном прочности, обеспечивающей сохранность поверхностей. Загружение всех конструкций полной расчетной нагрузкой допускается лишь после достижения бетоном проектной прочности.

После распалубливания бетона возможны некоторые дефекты монолитных конструкций (раковины, неровности, наплывы), а иногда обнаруживаются и крупные дефекты ( сквозные отверстия, глубокие раковины и пустоты, трещины, отклонения от проектных размеров). Такие дефекты в ряде случаев требуют частичной разборки или усиления элементов конструкций.

Чтобы предупредить возникновение этих и других дефектов надо не отступать от правильной технологии и постоянно контролировать качество выполняемых операций, начиная от установки арматуры, опалубки и заканчивая укладкой и уплотнением бетона, уходом за ним и распалубкой. Мелкие неровности и наплывы срубают вручную или пневматическим инструментом, а затем затирают цементным раствором. Большие раковины заделывают мелкозернистой бетонной смесью той же марки, что и бетон конструкции. Перед укладкой смеси дефектную зону расчищают на всю глубину, продувают сжатым воздухом и промывают водой. Уложенную смесь обязательно уплотняют вибрированием.

6.2 Технология производства работ при монтаже пролетных балок

До начала монтажа пролетных балок должны быть выполнены работы по:

- подготовке и планировке площадки, включая планировку мест раскладки пролетных балок перед подъемом;

- проверке положения в плане и отметки оснований фундаментов и других опорных конструкций;

- устройству проездов для передвижения кранов;

- подводке силовой осветительной сети;

- устройству временных помещений, необходимых для ведения монтажных работ;

- доставке к месту работы необходимого оборудования, инструмента, вспомогательных материалов и грузоподъемных приспособлений.

Последовательность монтажа железобетонных конструкций должна обеспечить устойчивость и геометрическую неизменяемость смонтированных частей сооружения, и прочность всех соединений. Монтаж железобетонных конструкций – это комплексный процесс, который состоит из простых процессов и операций: строповки, подъема и установки конструкций в проектное положение; их выверки, временного и окончательного закрепления. Железобетонные пролетные балки стропят в обхват при помощи специальных захватов.

До расстроповки балки выверяют и закрепляют. При выверке проверяют положение балок по продольным осям и отметки верхних полок. Для установки балок по продольным осям на опоры колонн наносят риски оси, а на торцы балок и верхние закладные планки – риски середины. Соединение этих рисок обеспечивает правильное положение балок. Отметки переносят наверх опор и по ним проверяют нивелиром положение верхних полок балок. После выверки заваривают закладные элементы балок и опор и снимают стропы.

Опорным закреплением балочных пролетных строений в сейсмических районах предъявляют следующие дополнительные требования: неподвижные опорные части должны обеспечить восприятие и передачу на опоры продольных и поперечных (горизонтальных) сейсмических сил от веса пролетного строения. Подвижные опорные части должны удовлетворять тому же требованию в отношении поперечных сейсмических сил. Одновременно они должны иметь достаточный ход для обеспечения свободы перемещений подвижного конца в процессе сейсмических колебаний галереи.

При перевозке и складировании пролетные балки должны находиться в проектном положении. При этом опоры балок следует располагать в пределах опорных закладных элементов.

Монтаж пролетных балок осуществляется при помощи гусеничных кранов КС-8162 и КС-8165, траверс грузоподъемностью 10 и 25т.

В каждую смену монтаж пролетных балок выполняет звено из семи человек. В состав звена входят:

Монтажники конструкций 5 разряда – 1; 4 разряда –2; 3 разряда – 1; 2 разряда – 1; электросварщик 5 разряда – 2.

До начала работ выполнения монтажных работ необходимо установить порядок обмена сигналами между лицом, руководящим монтажом и машинистом. Все сигналы подаются только одним лицом (бригадиром, звеньевым, такелажником-стропальщиком), кроме сигнала «Стоп», который может быть подан любым работником, заметившим явную опасность.

Очистку монтажных узлов от грязи и наледи необходимо производить до подъема балок. Монтируемые элементы следует поднимать плавно, без рывков, раскачивания и вращения. Поднимать балки следует в два приема: сначала на высоту 20-30см, затем после проверки надежности строповки производить дальнейший подъем.

Запрещается выполнять монтажные работы на высоте в открытых местах при скорости ветра 15м/с и более, грозе или тумане, исключающих видимость в пределах фронта работ.

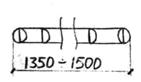

Таблица 6.2.1 - Ведомость монтажных приспособлений и оборудования

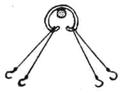

| Наименование и краткая харак-теристика приспо-собления | Эскиз | Грузо- подъем-ность,т | Масса, кг | Расчет- ная вы-сота, м | Назначение |

| 1 Строп четырех ветвевой 4СК-10.0/4000 ВНИПИ Пром- стальконструк-ция Шифр 29700-102 |

| 10 | 89,9 | 4,0 | Монтаж плит покрытий и панелей наружных стен |

| 2 Строп четырех ветвевой ЦНИИОМТП № 3484.47-52 |

| 6,3 | 72 | 2,0 | Для монтажа лестничных маршей и панелей стен |

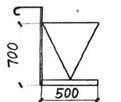

| 3 Навесная люлька Промстройконструкция №21059М |

| 0,1 | 6,0 | Для сварочных работ | |

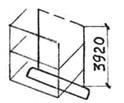

| 4 Лестница подвесная монтажная ВНИПИ Промстальконсрукция Шифр 29800-11, 12, 13 |

| 0,2 | 53 | 3,9 | Обеспечение рабочего места на высоте |

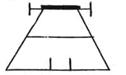

| 5 Подкос со скобой |

| - | - | - | Для временного крепления внутренних панелей |

| 6 Подкос со скобой |

| - | - | - | Для крепления наружных и внутренних стен |

| 7 Предохрани-тельный пояс ГОСТ 14185-77 |

| Для обеспечения безопасности монтажника |

Таблица 6.2.2 – Ведомость потребности в основных строительных машинах и транспортных средствах

| Наименование | Марка | Характеристика | Кол - во |

| 1 Бульдозер на тракторе ДТ-75 | ДЗ-42Г | Мощность 75лс | 1 |

| 2 Экскаватор на пневмоходу | ЭО-2621А | Емкость ковша 0,25м3 | 1 |

| 3 Экскаватор на пневмоходу | ЭО-3322 | Емкость ковша 0,5м3 | 1 |

| 4 Насос для откачки воды | ГНОМ 25-50 | Производительность 25 м3/час | 1 |

| 5 Установка для устройства буронабивных свай на базе автомашины ЗИЛ-130Г | ЛБУ-50 | Диаметр бурения 600мм | 1 |

| 6 Автокран на базе ЗИЛ-130 | КС-2561Е | Грузоподъемность 6,3т | 1 |

| 7 Кран на базе МАЗ-5334 | КС-3571А | Грузоподъемность 10т | 1 |

| 8 Кран на базе МАЗ-5334 | КС-3577А | Грузоподъемность 12,5т | 1 |

| 9 Кран пневмоколесный | КС-4361А | Грузоподъемность до 3т, стрела 25,5м с гуськом 10,5м | 1 |

| 10 Башенный кран | КБ-503,2 | Грузоподъемность до 10т, стрела 45м | 1 |

| 11 Автокран «Днепр» | КС-5473А | - и - до 25т | 1 |

| 12 Автокран «Днепр» | КС-5473А | Грузоподъемность до 1,1т, стрела 24м с удлинением 8м и неуправляемым гуськом 7м | 1 |

| 13 Гусеничный кран | КС-8162 | С башенно-стреловым оборудованием 35м + гусек 19м, грузоподъемность 15-25т | 1 |

| 14 Гусеничный кран | КС-8165 | Грузоподъемность до 45т | 1 |

| 15 Компрессор | ПКС-5 | - и - 5 м3/мин | 2 |

| 16 Сварочный трансфор-матор | ГД-300 | Мощность до 20кВ | 1 |

| 17 Сварочный агрегат | АСБ-300-7 | Сварочн. ток 300А на раме без колес | 1 |

| 18 Автосамосвал | МАЗ-503 | Грузоподъмность 8т | 1 |

| Наименование | Марка | Характеристика | Кол - во |

| 19 Автобетоносмеситель на базе КамАЗ-5511 | С-1036Б | Объем барабана 6,1м3 | 2 |

| 20 Автобетононасос | СБ-126Б | Производительность 65 м3/час | 1 |

| 21 Трубовоз | 1 | ||

| 22 Поливочная машина | ПМ-130 | 1 | |

| 23 Строительный подъемник грузовой | ТП-16-3 | Н=27м, грузоподъемность 500кг | 1 |

| 24 Вибратор глубинный с гибким валом | ИВ-99 | Масса 12кг | 2 |

| 25 Вибратор площадочный | ИВ-92А | Масса 28кг | 2 |

Монтаж конструкций сооружения ведут монтажным комплектом, в составе которого входят: ведущая машина (монтажный кран или другие монтажные механизмы), вспомогательные машины (вспомогательные краны, погрузо-разгрузочные и транспортные машины) и технологическое оборудование (грузозахватные устройства, кондукторы, устройства для временного закрепления, выверки и др.).

Выбор ведущего монтажного крана базируется на необходимости соответствия монтажно-конструктивной характеристики монтируемого объекта (размеров здания, массы и расположения элементов, рельефа строительной площадки и других особенностей определяющих выбор технических средств монтажа) параметрам монтажного крана.

К параметрам монтажных кранов относятся:

Грузоподъемность – наибольшая масса груза, которая может быть поднята краном при условии сохранения его устойчивости и прочности конструкции;

Qк = Qэ + Qос + Qгр,

где Qэ – масса монтируемого элемента, тQос – масса монтажной оснастки,т

Qгр – масса грузозахватных устройств,т

Колея – расстояние между осью вращения поворотной платформы крана и вертикальной осью, проходящей через центр обоймы грузового крюка. При определении полезного вылета крюка расстояние отсчитывают от наиболее выступающей части крана.

Длина стрелы – расстояние между центром оси пяты стрелы и оси обоймы грузового полиспаста.

L = a|2 + b + c,

где а – ширина подкранового пути;

b – расстояние от оси рельса подкранового пути до ближайшей части здания;

c – расстояние от центра тяжести монтируемого элемента до наиболее выступающей части здания;

База – расстояние между осями передних и задних колес пневмоколесных или рельсовых кранов. Для технической характеристики гусеничных кранов указывают длину гусеничного хода.

Радиус поворота хвостовой части поворотной платформы – расстояние между осью вращения крана и наиболее удаленной от нее точки платформы или противовеса.

Высота подъема грузового крюка – расстояние от уровня стоянки крана до центра грузового крюка в его верхнем положении.

Нк = hо + hз + hэ + hст,

где hо – превышение места установки (монтажного горизонта) над уровнем стоянки башенного крана;

hз – запас по высоте, требующийся по условиям безопасности монтажа;

hэ – высота или толщина элемента;

hст – высота строповки

Скорость подъема или опускания груза, передвижения крана, вращения поворотной платформы. При этом следует учитывать, что для плавной и точной «посадки» сборного элемента скорость опускания груза не должна превышать 5 м/мин, а скорость вращения крана – 1,5 мин.

Установленная мощность – суммарная мощность силовой установки крана.

Производительность – количество груза, перемещаемого и монтируемого в единицу времени. Производительность монтажного крана может также измеряться числом циклов, совершаемых в единицу времени.

Обычно краны выбирают в два этапа, вначале по техническим параметрам, а затем – по экономическим.

В дипломном проекте выбраны краны по техническим параметрам и экономическим параметрам. Из-за большого объема застройки, в проекте используются около 8 видов кранов и поэтому, автор дает характеристики только основных видов. Они используются при возведении участков застройки, на которые разрабатывались технологические карты.

Характеристики гусеничного крана КС-8165:

- грузоподъемность для основного и вспомогательного подъема –75/15т;

- вылет крюка – 7-20м;

- длина стрелы – 25м;

- высота подъема крюка – 23,3-16,1м;

- грузоподъемность при передвижении – 70т;

- скорость подъема – опускания груза – 3,1-0,14 м/мин;

- частота вращения поворотной части в минуту – 0,2-0,44;

- скорость передвижения – 0,5 км/час;

- размеры ходового устройства:

длина – 7500мм;

ширина – 6100мм;

ширина трака – 900мм;

- среднее давление на грунт – 0,11Мпа;

- масса крана – 136,8т.

Характеристики башенного крана КБ-504:- грузовой момент – 250 т.м;

- грузоподъемность, на максимальном вылете – 6,2т;

- максимальная – 10т;

- вылет максимальный – 40м;

- при максимальной грузоподъемности 25т;

- высота подъема, при максимальном вылете – 60м;

- максимальная – 77м;

- глубина опускания – 5м;

- скорость подъема груза максимальной массы – 60 м/мин;

- подъема груза наибольшая – 160 м/мин;

- скорость передвижения крана – 19,2 м/мин;

- колея – 7,5м;

- масса общая – 163т;

- тип стрелы – БС.

Характеристики пневмоколесного крана КС-5363:

- грузоподъемность, на выносных опорах – 25-3,5т;

- без выносных опор – 14,0-2,02т;

- вылет крюка (наименьший – наибольший) – 4,5-13,8м;

- длина стрелы – 15м;

- скорость подъема (опускания) груза (наибольшая – наименьшая) – 6,0-0,3м/мин;

- частота вращения в минуту – 0,1-1,2;

- скорость передвижения, рабочая – 1,7км/час;

- грузоподъемность при передвижении – 14т;

- габаритные размеры крана в транспортном положении:

длина – 14100мм;

ширина – 3370мм;

высота – 3900мм;

- масса крана – 33т.

0 комментариев