Навигация

1.3 Холодная сварка чугуна

Холодная сварка электродами из никелевых сплавов. Электроды из никелевых сплавов применяют главным образом для заварки литейных дефектов, обнаруживаемых в процессе механической обработки чугунного литья на рабочих поверхностях, где местное повышение твёрдости недопустимо.

Положительные свойства таких электродов в том, что никель не растворяет углерод и не образует структур, имеющих высокую твёрдость после нагрева и быстрого охлаждения. Отбеливание зоны частичного расплавления при небольших её размерах практически отсутствует, так как никель, проникая в этот участок, оказывает положительное действие.

В то же время никель и железо обладают неограниченной растворимостью, которая способствует надёжному их сплавлению. Для изготовления электродов используют и медно-никелевые сплавы: монель-металл, константан, нихром.

Недостатки этих сплавов – их высокая стоимость и дефицитность, а также большая усадка, приводящая к образованию горячих трещин.

Находят применение в промышленности электроды марок МНЧ-1 со стержнем из монель-металла и МНЧ-2 со стержнем из константана.

Для заварки отдельных небольших дефектов на обрабатываемых поверхностях отливок ответственного назначения из серого и высокопрочного чугуна, а также при ремонте оборудования из чугунного литья, используют также железоникелевые электроды со стержнем, содержащим никель (Ni) – 60% и железо (Fe) – 40%.

При сварке такими электродами обеспечивается достаточно высокая прочность металла шва. Примером таких электродов могут служить электроды марки ЦЧ-3А, со стержнем из проволоки Св-08Н50 и покрытием из доломита (35%), плавикового шпата (25%), графита чёрного (10%) и ферросилиция (30%), замешанных на жидком стекле.

Необходимо всегда иметь в виду, что все электроды на основе никеля дефицитны и могут применяться для сварки чугуна в весьма ограниченных количествах, например, для заварки небольших раковин в деталях больших размеров и большой жёсткости.

Холодная сварка чугуна электродами из низкоуглеродистой стали с установкой шпилек. При сварке чугуна низкоуглеродистыми электродами наиболее слабое место сварного соединения – околошовная зона у границы сплавления. Хрупкость этой зоны и наличие в ней трещин нередко приводят к отслаиванию шва от основного металла. Для увеличения прочности сварного соединения (когда к нему не предъявляется других требований), применяют стальные шпильки, которые частично разгружают наиболее слабую часть сварного соединения – место сплавления.

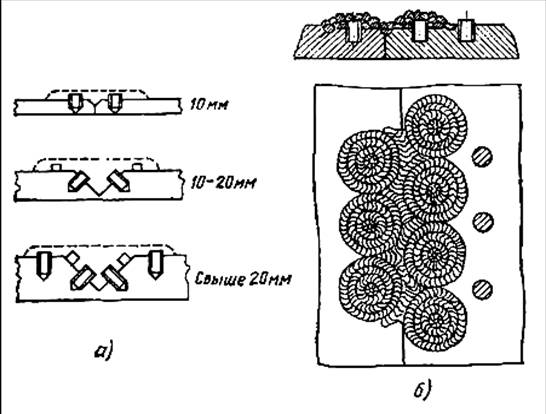

Шпильки имеют резьбу, их ввёртывают в тело свариваемой детали. Размеры шпилек обычно зависят от толщины свариваемых деталей.

Практикой установлены следующие рекомендации: диаметр шпилек – 0,3-0,4 толщины деталей, но не более 12мм; глубина ввёртывания шпилек – 1,5 их диаметра, но не более половины толщины свариваемых деталей; высота выступающей части – 0,75-1,2 диаметра шпильки. Шпильки располагают в шахматном порядке, на скошенных кромках деталей, и в один ряд на поверхности детали с каждой стороны стыка, причём расстояние между ними должно быть равно 4-6 диаметров шпильки.

Для сварки используются электроды типа Э42, Э42А, Э50, Э50А на постоянном или переменном токе.

Сварку ведут следующим образом: сначала обваривают каждую шпильку и облицовывают поверхности кромок электродами диаметром 3мм на малых токах. Затем на облицованные кромки и шпильки наплавляют валики и окончательно заполняют разделку (рис.1.3.1, а; б).

Рис. 1.3.1. Сварка чугуна с применением стальных шпилек: а - установка шпилек при V-образной подготовке кромок; б - обварка шпилек;

Для снижения содержания углерода в металле шва рекомендуется выполнять сварку по слою флюса, содержащего до 30% железной окалины (например: буры 50%, каустической соды 20%, железной окалины 30%).

2. Охрана труда и техника безопасности при производстве газосварочных и электросварочных работ

2.1 Охрана труда при эксплуатации газовых баллонов

Баллоны предназначены для хранения и транспортировки относительно небольшого количества определённого вида газа: сжатого, сжиженного или растворённого.

Верхняя часть баллона имеет горловину, в которую на резьбе устанавливают запорный вентиль с боковым выпускным штуцером. Если баллон находится в нерабочем состоянии, то на штуцер навинчивают заглушку. Для защиты вентиля от повреждения на баллон устанавливают металлический или пластмассовый колпак. Баллоны следует предохранять от падений и ударов, а также высоких и низких температур. Предельное рабочее давление в баллоне при температуре 20 градусов Цельсия для сжатых и растворённых газов составляет 15 МПа, а для сжиженных – 3 МПа.

На верхней сферической части каждого баллона нанесены следующие данные:

товарный знак завода-изготовителя;

номер баллона;

масса порожнего баллона;

дата изготовления и год следующей проверки;

рабочее давление;

пробное гидравлическое давление;

вместимость баллона;

клеймо ОТК;

В связи с тем, что ацетилен при давлении 20 кПа становится взрывоопасен, для его безопасного хранения и транспортировки при более высоком давлении внутреннюю полость баллона заполняют пористой массой – берёзовым активированным углём, пропитанным ацетоном, хорошо растворяющим ацетилен.

Баллоны, находящиеся в эксплуатации, подвергаются проверке не реже, чем один раз в пять лет. Результаты проверки в журнал испытаний.

Проверка включает в себя осмотр наружной поверхности баллона, пористой массы и пневматическое испытание.

Баллоны для ацетилена, заполненные пористой массой при проверке испытывают азотом под давлением 3,5 МПа, погружая их в воду на глубину не менее 1 метра. Степень чистоты азота, применяемого для испытания баллонов, должна составлять не менее 97%. К баллонам для кислорода предъявляют следующие требования: необходимо, чтобы баллоны были исправны, окрашены в голубой цвет, и имели надпись "кислород".

Наполнять баллоны газом запрещается, если неисправны вентили, корпус, баллон плохо окрашен.

Похожие работы

... соединения. Недопустимыми дефектами сварных соединений являются трещины. Подобно непроварам, они служат концентраторами напряжений. Для устранения выявленных трещин в дефектном месте делают выборку металла и проводят ручную подварку. Рис. 2. Виды дефектов в сварных соединениях: а – наплыв; б – непровар; в-поры; г – подрезы; д – трсщины, е – включения Иногда бывает достаточно перед ...

... этой технике. Необходимость систематизации и углубления знаний о ремонте автомобилей повышает роль научных исследований этой области. Целью данного дипломного проекта является проектирование участка по газовой сварке авторемонтного предприятия. В связи с широким развитием различных новых способов электрической сварки, способ газовой сварки сохраняет самостоятельной значение только в некоторых ...

... сидения зажимы 7 Держку прикрепляют одновременно с установкой водоразборной арматуры перед сдачей системы в эксплуатацию шайбы Технологические требования После окончания монтажа внутренней сети канализации и установки санитарных приборов канализационную сеть проверяют и испытывают. Стыки канализационных труб при испытании не должны давать течи. Испытывая сеть, её заполняют водой из ...

... от 65 до 3000 л. в час. Наконечники №1-7; 4. Большой мощности Г-4. Также есть горелки для газов заменителей ацетилена Г-3-2, Г-3-3. Комплектуются наконечниками с №1 по №7. 4. Технология газовой сварки. Сварочное пламя. Внешний, вид температура и влияние сварочного пламени на расплавленный металл зависят от состава горючей смеси, т.е. соотношение в ней кислорода и ацетилена. Изменяя ...

0 комментариев