Навигация

Вибір технологічного процесу

3. Вибір технологічного процесу

Суть товстоплівкової технології полягає в тому, що на діелектричну підкладку через трафарет послідовно наносять і вжигають шари різних провідникових, резистивних і діелектричних паст. В результаті отримують шари заданої конфігурації, які служать для формування провідників, резисторів і конденсаторів товстоплівкової мікросхеми. В якості матеріалу підкладки, як правило, використовують кераміку з розвиненою шорсткою поверхнею для підвищення сил зчеплення плівки з підкладкою.

За технологічним принципом виготовлення гібридних інтегральних мікросхем ділять на товстоплівкові і тонкоплівкові. При виготовленні товстоплівкових мікросхем на ізолюючу підкладку наносять через сітку-трафарет провідникові, резистивні і діелектричні композиції з подальшим вжиганням (резистори, конденсатори, індуктивності, провідники). Товщина плівок, що наносяться, створюючих елементи мікросхеми, складає одиниці і десятки мікрометрів.

Процес виготовлення товстоплівкових мікросхем починають з підготовки поверхні підкладки і трафаретів, потім на підкладку наносять необхідний малюнок шарів. Після кожного циклу нанесення відповідного шару останній обпалюють для закріплення його на підкладці і надання заданих властивостей матеріалу шару.

При температурі близько 700 С паста вжигається в керамічну підкладку. Для виготовлення товстоплівкових схем окрім провідникової пасти використовуються резистивні і діелектричні пасти, які також обпалюються. Транзистори і діоди (безкорпусні або в корпусах) приєднуються до контактних площадок на підкладці мікросхеми.

4. Вибір матеріалу

У мікросхемі використовуються резистори різного номіналу, тому вибираються різні резистивні пасти з додатку А для забезпечення необхідного опору. Для цього розбиваємо резистори на три групи (таблиця 3).

Таблиця 3

| 1 група | 2 група | 3 група | ||||||

| Назва | Опір | Потужність | Назва | Опір | Потужність | Назва | Опір | Потужність |

| R3 | 45 Ом | 10 мВт | R2,6 | 5КОм | 1,8 мВт | R1 | 15КОм | 5,4 мВт |

| R9 | 100 Ом | 1 мВт | R4 | 850 Ом | 5 мВт | R5 | 10КОм | 2 мВт |

| R13,15 | 25 Ом | 5 мВт | R7 | 2,9КОм | 1 мВт | R8 | 20КОм | 8 мВт |

| R10,12 | 4КОм | 12 мВт | ||||||

| R11 | 3КОм | 8,8 мВт | ||||||

| R14 | 1,5КОм | 20 мВт | ||||||

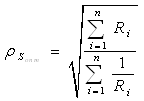

Для кожної групи визначають оптимальне значення питомого опору резистивної пасти за виразом:

(1)

(1)

де ![]() – номінал і-го резистора,

– номінал і-го резистора,

n – число резисторів.

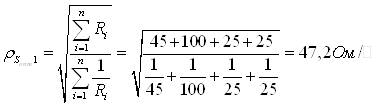

Резистивна паста для першої групи вибирається на основі розрахунку:

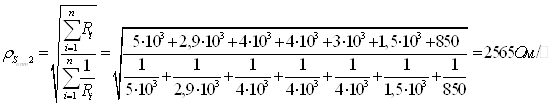

Резистивна паста для другої групи вибирається на основі розрахунку:

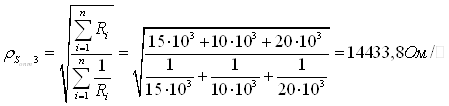

Резистивна паста для третьої групи вибирається на основі розрахунку:

За розрахованим значеннямви ![]() обирають відповідно додатку А пасту із питомим опором, найближчим до розрахованого.

обирають відповідно додатку А пасту із питомим опором, найближчим до розрахованого.

Резистивна паста для розробки резисторів першої групи ПР-100:

![]() ,

, ![]() ,

, ![]()

Резистивна паста для розробки резисторів другої групи ПР-3к:

![]() ,

, ![]() ,

, ![]()

Резистивна паста для розробки резисторів третьої групи ПР-20:

![]() ,

, ![]() ,

, ![]() .

.

Провідникова паста ПП-3 товщина шару 15..25 мкм

![]()

Сіталова підложка.

0 комментариев