Навигация

Подать ток на первый испаритель меди и прогреть навеску до её полного расплавления. Ток – 300-400 А (при закрытой заслонке)

10. Подать ток на первый испаритель меди и прогреть навеску до её полного расплавления. Ток – 300-400 А (при закрытой заслонке)

Повторить переход 10 для второго испарителя меди

Подать ток на испаритель хрома и прогреть навеску.

Ток – 300-400 А, время прогрева 8-10 секунд (при закрытой заслонке)

13. Открыть заслонку и произвести напыление плёнки хрома.

Ток – 300 – 400 А, удельное сопротивление контрольного образца Ом/□ «свидетеля» задаётся технологом после пробного цикла напыления

Закрыть заслонку и прекратить подачу тока на испаритель

Подать ток на первый испаритель меди. Ток – 300 – 480 А

Открыть заслонку и произвести напыление меди до полного испарения навески. Момент полного испарения фиксируется по резкому падению тока.

Примечание. Интервал времени между напылениями хрома и меди не должен превышать 1 – 1,5 минуты

Закрыть заслонку и прекратить подачу тока на первый испаритель меди

Повторить переходы 15-17 для второго испарителя меди

Прекратить подачу тока на нагреватель подложек и охладить подложки до температуры 80º±5ºС

Выключить привод вращения карусели

Развакуумировать камеру карусели

Загрузить испарители навесками для напыления обратных сторон

Хром – 0,5 г., меди – 18,0 г. (в два испарителя по 9,0 г.)

С помощью специального механизма перевернуть подложки в подлоржкодержателях

Создать вакуум в рабочей камере

Остаточное давление не более 5х10-5 мм рт. ст.

Выключить привод вращения карусели

Скорость вращения 15 об/мин

27. Прогреть подложки и выдержать при заданной температуре

Температура - 250º±10ºС, время выдержки – 10 мин±1мин

28. Повторить переходы 10-21. В случае отсутствия металлизации на обратной стороне подложки переходы 22-27 не выполняются

Снять подложки пинцетом с подложкодержателей и поместить их в эксикатор с силикагелем. Хранить не более трёх суток с момента напыления

Провести визуальный контроль напылённых слоёв. На поверхности подложек не должно быть вздутий, отслоений, загрязнений, выплесков меди. Контролю подвергать 100% микроплат при увеличении не менее16х

Платы с напылёнными слоями передать на последующую операцию

4.8 Измерение удельного поверхностного сопротивления сплошных резистивных слоёв

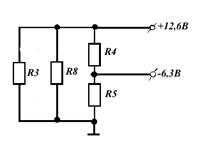

Измерение проводится с помощью цифрового прибора измерения удельного поверхностного сопротивления полупроводниковых материалов ИУС-3 Дем 2.600.002, микроскопа стероскопического типа МБС-9 ТУЗ-3.1210-78. Используется также спирт этиловый ректификованный технический ГОСТ 18300-87; батист хлопчатобумажный ГОСТ 8474-80, силикагель технический ГОСТ 3956-76

Измерение удельного поверхностного сопротивления сплошных резистивных слоёв проводится следующим образом:

Протереть столик прибора, контактирующую головку, пинцет, напальчники батистом смоченным спиртом

Включить тумблер «сеть» и обеспечить прогрев прибора в течение 5 минут

Откинуть кожух на контактирующем устройстве прибора

Извлечь подложки из кассеты и поместить их на столик контактирующего устройства

Поставить рукоятку в положение «установ»

Совместить четыре отверстия прицела с местом измерения на подложке путём перемещения столика. Расстояние от зондов до края подложки должно быть не менее 5мм

Привести рукоятку в положение «измерение»

Найти диапазон измерения, на котором показания индикаторной лампы старшего разряда отличны от нуля и не гаснет индикаторная лампа младшего разряда. Производить с помощью переключения поддиапазонов

Записать установившееся показание прибора в рабочем журнале

Перевести рукоятку в положение «установ»

Замерить удельное поверхностное сопротивление в одной точке в центре на 100% подложек и в пяти точках (по углам и в центре) на одной подложке из партии. На обратной стороне подложки записать карандашом результаты измерений. Подложку следует считать забракованной при несоответствии удельного поверхностного сопротивления значению, указанному в КД

Примечание: замеры производить до термостабилизации и после термостабилизации плёнок

Поместить подложку на столик стереоскопического микроскопа. Контролю подвергать 100% микроплат при увеличении не менее 16х

Произвести контроль качества резистивного слоя. Слои, полученные вакуумным напылением, должны быть однородного цвета, без царапин, вздутий отслоений, пор, загрязнений и трещин

Допускаются: разнотонность напыленных слоёв, линии, обусловленные следами обработки подложек, не являющиеся царапинами напыленных слоёв, исчезающие при изменении направления освещённости

Рассортировать измеренные подложки по удельному сопротивлению, установить в кассету и поместить в эксикатор

Выключить прибор

16. Передать подложки на следующую операцию, заполнить технологический паспорт.

Выводы

Ознакомились со структурой предприятия и тематикой разработок. Рассмотрели особенности организации разработок изделий и технологической подготовки предприятия.

Ознакомились с нормативно-технической документацией: «Типовые технологические процессы микросборки плат тонкоплёночных» ОСТЧ ГО. 054.238, «Технология сборок микросборок общие требования» ОСТ 107.460091.004-88, «Техническое описание и инструкция по эксплуатации установки УВН-75П-1».

Ознакомились с работой отдела микроэлектроники: определить основные направления деятельности подразделения, ознакомиться с технической и научной базой отдела.

Произвели литературный обзор на тему «Тонкоплёночная технология изготовления ИС».

Произвели детальное изучение установки вакуумного напыления УВН-75П-1. Ознакомиться с возможностями и особенностями данной установки.

Изучили технологический маршрут напыления тонких плёнок на установке УВН-75П-1.

Произвели контроль тонкой резистивной плёнки на установке ИУС-3.

Список литературы

1. Минайчев В.Е. Нанесение пленок в вакууме. – М.: Высшая школа. 1989. – 156 с.

2. Степаненко И.П. Основы микроэлектроники. – М.: Лаборатория базовых знаний. 2004. – 488 с.

3. Вакуумная техника: Справочник / Е.С. Фролов и др. – М.: Машиностроении. 1992. – 62-65 с.

4. Розанов Л.И. Вакуумная техника. – М.: Высшая школа. 1990. – 239 с.

5. Курносов А.И., Юдин В.В. Технология производства полупроволниковых приборов. – М.: Высшая школа. 1974. – 400 с.

6. Метод термического испарения в вакууме [Электронный источник]. – http:// vak.htm

7. ОСТЧ ГО. 054.238 Типовые технологические процессы микросборки плат тонкоплёночных

8. ОСТ 107.460091.004-88 Технология сборок микросборок общие требования

9. Техническое описание и инструкция по эксплуатации установки УВН-75П-1

Похожие работы

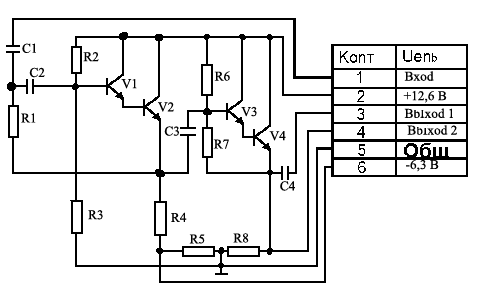

... качества паяных соединений и электрических параметров в соответствии с п. 4 рекомендаций. После этого выполняем покрытие лаком (п.4 технических требований конструктора), сушку и контроль работоспособности готовой платы преобразователя влажности газа. На завершающем этапе после контроля необходимо клеймить плату краской ТНПФ-84 по ТУ 29-02-889-79 (п.6 технических требований конструктора). 7. ...

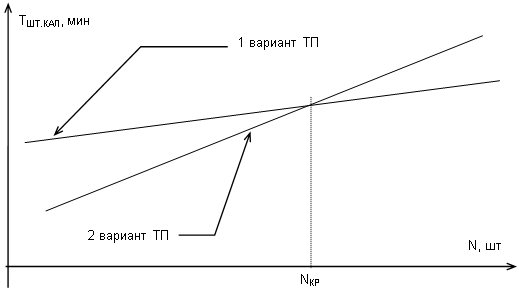

... -4002; 5) пинцет ППМ 120 РД 107.290.600.034-89; 6) тара АЮР 7877-4048. Суммарное оперативное время Топ = 2 мин. Комплект технологической документации на технологический процесс сборки и монтажа блока стробоскопического прибора приведен в приложении. 5. ПРОЕКТИРОВАНИЕ УЧАСТКА СБОРКИ И МОНТАЖА Внедрение на предприятии механизированных, автоматизированных и автоматических поточных линий ...

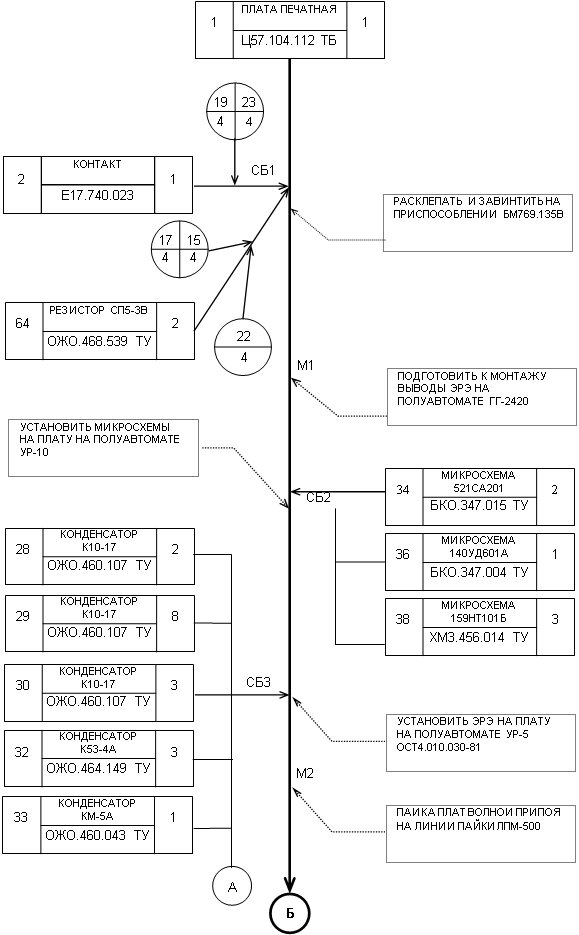

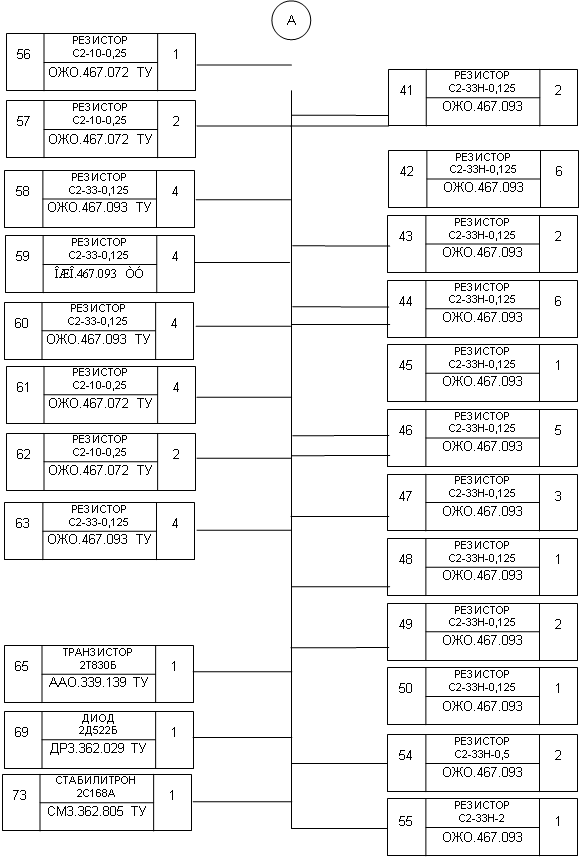

... возможность ее сборки отдельно от других сборочных единиц. Технологическая схема сборки изделия является одним из основных документов, составляемых при разработке технологического процесса сборки. Расчленение изделия на сборочные элементы проводят в соответствии со схемой сборочного состава, при разработке которой руководствуются следующими принципами: схема составляется независимо от программы ...

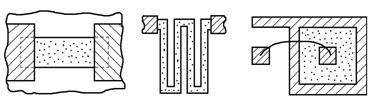

... Применение многослойных конденсаторов с большим числом обкладок приводит к усложнению технологии, снижению надежности, электрической прочности конденсаторов и повышение их стоимости. Поэтому в пленочных микросборках в основном применяются лишь трехслойные конденсаторы. Все характеристики пленочных конденсаторов зависят от выбранных материалов. Диэлектрическая пленка должна иметь высокую адгезию ...

0 комментариев