Навигация

Характеристика профиля пути и локомотива

1 Характеристика профиля пути и локомотива

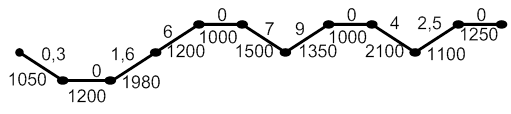

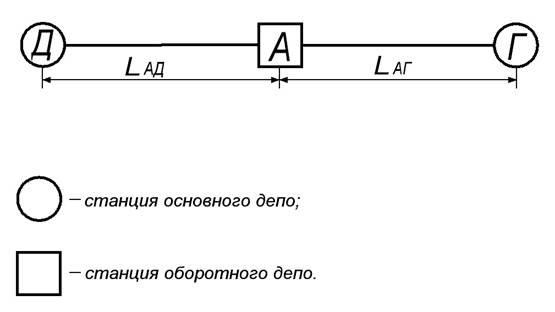

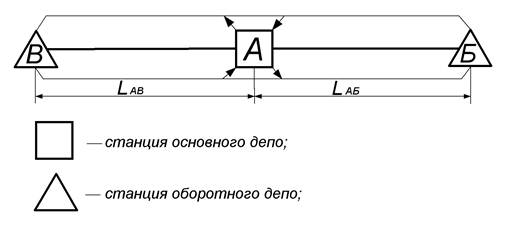

Рисунок 1 – Профиль и план подъездного пути.

Основные базовые характеристики локомотива:

Серия - 2ТЭ10В;

Длина – 34м;

Расчетная скорость – 23,4 км/ч;

Конструктивная скорость – 100 км/ч;

Расчётная масса локомотива – 276 т;

Расчётная сила тяги – 50600 кгс;

Сила тяги при строгания с места – 81300 кгс;

2 Определение веса состава

Для определения веса состава необходимо мысленно проанализировать спрямленный профиль и решить вопрос о выборе расчётного подъёма. Расчётным называется такой подъём, двигаясь по которому с расчётными значениями скорости и силы тяги, локомотив может перемещать состав соответствующего веса, который определяется по формуле:

Q=Fкр-P((ω0I+jp))/( ω0II+ jp) (1)

где Fкр – расчётная сила тяги локомотива, кгс;

Р – расчётная масса локомотива, т;

ω0I – основное удельное сопротивление движению локомотива, кгс/т;

ω0II – основное удельное сопротивление движению вагонов, кгс/т;

jp – руководящий уклон, %0.

Q=((50600-276(2.29+6))/(1+6)=6980,56т

Основное удельное сопротивление движению локомотива рассчитывается по формуле:

ω0I=1,9+0,01*υр+0,0003* υр2, (2)

где υр – расчетная скорость;

ω0I=1,9+0,01*23,4+0,003*23,42=2,29кгс/т

Определение удельного сопротивления движению состава определяется по формуле:

ω0II=0,7+((3+0,1* υр+0,0025* υр2)/go), (3)

где go – нагрузка от оси на рельсы.

ω0II=0,7+((3+0,1*23,4+0,0025* 23,42)/17,45)=1,00кгс/т

Средняя нагрузка на ось определяется по формуле:

go= gб/n (4)

где n – осность вагонов

go=69,8/4=17,45т

Средний вес вагона определяется по формуле:

gб= gт+ gг*γ (5)

gт – вес тары вагона, т;

gг – грузоподъёмность вагона, т;

γ – коэффициент использования грузоподъёмности.

gб=21+61*0,8=69,8 т

3 Выполнение проверки веса состава

Проверка веса составляет на трогания с места выполняется по формуле:

Qтр= Fк тр/ ((ωтр- jтр)-Р) (6)

Fк тр – сила тяги локомотива при трогании с места, кгс;

jтр – величина подъёма на установочной платформе, %0;

ωтр – удельное сопротивление движению состава при трогании с места, кгс/т.

Qтр=81300/(1,14-0,3)=56458,33 т

Удельное сопротивление движению состава при трогании с места определяется по формуле:

ωтр=28/ (go ср+7) (7)

go ср – средне-осевая нагрузка состава, т/ось.

ωтр=28/(17,45+7)=1,14 кгс/т

56458,33>6980,56

Так как вес состава который может сдвинуть с места электровоз серии 2Т10В равна 56458,33, а реальный вес состава 6980,56.

Проверка веса поезда по длине приёмоотправочных путей выполняется по формуле:

Q=(lпо- lл-10)*( gб/ lв) (8)

lпо – полезная длина приёмоотправочного пути;

lл – длинна локомотива.

Q=(1050-34-10)*(69,8/14)=5015,62т

Так как длина поезда равна 1028м, а полезная длина пути равна 1050м длина поезда рассчитана верно.

Количество вагонов в составе определяется по формуле:

N= Q/ gб (9)

N=5015,62/69,8=71в.

Определение полного веса состава с грузом определяется по формуле:

Qб= N* gб (10)

Qб=71*69,8=4955,8т

Чистый вес груза перевозимый в поезде определяется по формуле:

Qн= Qб- N* gт (11)

Qн =4955,8-71*21=3464,8т

n=Г/ Qн (12)

Г – годовой грузооборот, т.

n=4000000/3464,8=1155поездов/год=4 поезда/день

4 Расчёт данных и построение на миллиметровой бумаге диаграмму удельных ускоряющих сил

Значения υ вносится от 0 до конструктивной; Fк – в соответствии со скоростями вносим значение силы тяги локомотива; ω0I, ω0II – сопротивление движению локомотива и состава вносим в зависимости от Р и Q.

Рω0I=ω0I*Р (13)

Рω0I=276*1,9= 524,4 кгс

Qω0II=Q*ω0II (14)

Qω0II=5015,62*0,87= 4363,58 кгс

Wo= Рω0I+ Qω0II (15)

Wo=524,4+4363,58=4887,98 кгс

fу=(Fк- Wo)/(Р+Q) (16)

fу=(81300-4887,98)/( 276+5015,62)=14,44 кгс/т

Таблица 1 – режим тяги на площадке

| υ, км/т | Fк, кгс | ω0I, кгс/т | Рω0I,кгс | ω0II,кгс/т | Qω0II,кгс | Wo, кгс | fу, кгс/т |

| 0 | 81300 | 1,9 | 524,4 | 0,87 | 4363,58 | 4887,98 | 14,44 |

| 10 | 68000 | 2,003 | 552,82 | 0,93 | 4664,82 | 5217,34 | 11,86 |

| 20 | 62000 | 2,106 | 581,25 | 0,98 | 4915,30 | 5496,55 | 10,67 |

| 30 | 42000 | 2,209 | 609,68 | 1,04 | 5216,24 | 6106,23 | 6,78 |

| 40 | 30000 | 2,312 | 638,12 | 1,1 | 5517,18 | 6155,3 | 4,50 |

| 50 | 26000 | 2,415 | 666,54 | 1,16 | 5818,11 | 6484,65 | 3,68 |

| 60 | 21000 | 2,518 | 694,96 | 1,22 | 6119,05 | 6814,01 | 2,68 |

| 70 | 18000 | 2,621 | 723,39 | 1,28 | 6419,99 | 7143,38 | 2,04 |

| 80 | 16000 | 2,724 | 751,82 | 1,34 | 6720,93 | 7472,75 | 1,61 |

| 90 | 13000 | 2,827 | 780,25 | 1,43 | 7172,75 | 7172,64 | 1,1 |

| 10 | 12000 | 2,930 | 808,68 | 1,45 | 7272,64 | 8861,57 | 0,59 |

| 45,8 | 50600 | 2,29 | 632,04 | 1,00 | 5015,62 | 5648,08 | 8,49 |

| 18 | 61400 | 2,085 | 575,46 | 0,97 | 5440,15 | 5440,61 | 10,57 |

Холостой ход рассчитывается по формуле:

ωх=2,4+0,011*υ+0,00035*υ2 (17)

ωх=2,4+0,011*0+0,00035*0=2,4 кгс/т

Рωх=Р*ωх (18)

Рωх=138*2,4= 331,2кгс

Qω0II=Q*ω0II (19)

Qω0II=5015,62*0,87=4363,58 кгс

Woх= Рωх+Qω0II (20)

Woх= Рωх+Qω0II=662,4+4363,58=5025,98 кгс

ωoх=Woх/(Р+Q) (21)

ωoх=Woх/(Р+Q)= 5025,98/(276+5015,62)=0,9 кгс/т

Таблица 2 – Режим выбега на площадке

| υ, кмс/т | ωх, кгс/т | Рωх, кгс | Qω0II, кгс | Woх, кгс | Woх, кгс/т |

| 0 | 2,4 | 331,2 | 4363,58 | 5025,98 | 0,9 |

| 10 | 2,54 | 350,52 | 4664,52 | 5365,56 | 1,01 |

| 20 | 2,62 | 361,56 | 4915,30 | 5638,42 | 1,06 |

| 30 | 2,71 | 373,98 | 5216,24 | 5964,2 | 1,12 |

| 40 | 3,4 | 469,2 | 5517,18 | 6455,57 | 1,21 |

| 50 | 3,82 | 527,16 | 5818,11 | 6872,43 | 1,29 |

| 60 | 4,32 | 596,16 | 6119,05 | 7311,37 | 1,38 |

| 70 | 4,88 | 673,44 | 6419,99 | 7766,87 | 1,46 |

| 80 | 5,52 | 761,76 | 6720,93 | 8244,45 | 1,55 |

| 90 | 6,22 | 858,36 | 7171,64 | 8888,36 | 1,67 |

| 100 | 7 | 966 | 8861,57 | 10794,57 | 2,03 |

ζкр=0,27*(( υ+100)/(5* υ+100)) (22)

ζкр=0,27*((0+100)/(5*0+100))=270

вт= 1000(ζкр φкр) (23)

φр – расчётный тормозной коэффициент.

вт=0,27*0,33*1000=89,1

Таблица 3 – Режим выбега на площадке

| υ, км/т | ωох, кгс/т | φр | 1000ζкр | вт= 1000ζкр φкр кгс\т | ωох+ вт, кгс/т | ωох+0,5 вт, кгс/т |

| 0 | 0,9 | 0,33 | 270 | 89,1 | 90 | 45,9 |

| 10 | 1,01 | 0,33 | 198 | 65,34 | 66,35 | 33,7 |

| 20 | 1,06 | 0,33 | 162 | 53,4 | 54,5 | 28,3 |

| 30 | 1,12 | 0,33 | 140 | 46,2 | 47,3 | 24,2 |

| 40 | 1,21 | 0,33 | 126 | 41,5 | 42,7 | 22 |

| 50 | 1,29 | 0,33 | 116 | 38,3 | 39,5 | 20,4 |

| 60 | 1,38 | 0,33 | 108 | 35,7 | 37 | 19,2 |

| 70 | 1,46 | 0,33 | 100 | 33 | 34,5 | 18 |

| 80 | 1,55 | 0,33 | 97 | 32 | 33,5 | 17,5 |

| 90 | 1,67 | 0,33 | 92 | 30,3 | 31,6 | 16,8 |

| 100 | 2,03 | 0,33 | 89 | 29,4 | 31,4 | 16,7 |

5 Определение допустимой скорости движения поезда на максимальном спуске по условиям торможения

Определяем допустимую скорость движения поезда на максимальном спуске по формуле:

Sn=0,278*VH*tH, (23)

где VH – начальная скорость торможения, км/ч;

tH – время подготовки тормозов к действию, с.

Sn=0,278*60*19=316 м

tH=7-(10*jc/вт), (24)

где jc – крутизна спуска, для которого решается тормозная задача, %о;

вт – тормозная для служебного торможения.

Для оптимального тормозного пути перед входом на станцию необходима площадка длиной 316 м.

tH=7-(15*(-7)/35,7)=19 с.

Для построения графика берём интервал скорости от 0 до 10 км/ч, находим среднюю скорость 5 км/ч, в зависимости от ландшафта делаем поправку на уклон и откладываем часть диаграммы.

Анализ скорости движения

В точке 8 при движении скорости 57-47 км/ч переходим из режима тяги на холостой ход, так как дальнейшее движение идет по ровной площадке, а за ней затяжной спуск и дальнейшее увеличение скорости не целесообразно.

В точке 11 при движении со скоростью 53-63 км/ч переходим с режима холостого хода в режим тяги так как после затяжного подъёма необходимо набрать скорость.

В точке 13 при движении со скоростью 43-39 км/ч переходим в режим холостого хода для снижения скорости, что бы плавно войти на станцию.

В точке 15 при движении со скоростью 39-30 км/ч переходим из режима холостого хода в режим тяги для набора необходимой скорости перед входом на станцию.

В тоске 16 при движении со скоростью 30-36 км/ч переходим в режим холостого хода перед входным светофором.

В точке 17 при движении со скоростью 36-26 км/ч начинаем рабочее торможение для остановки на станции.

Вывод: график движение рассчитан для оптимального движения по перегону.

Похожие работы

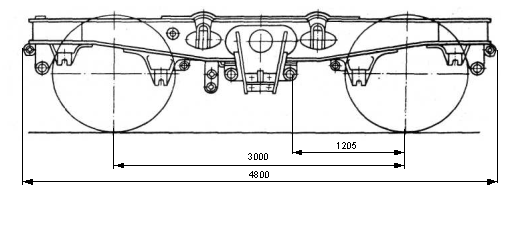

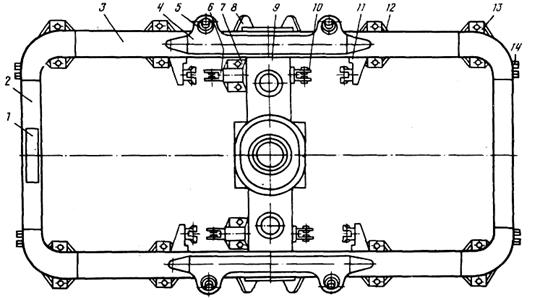

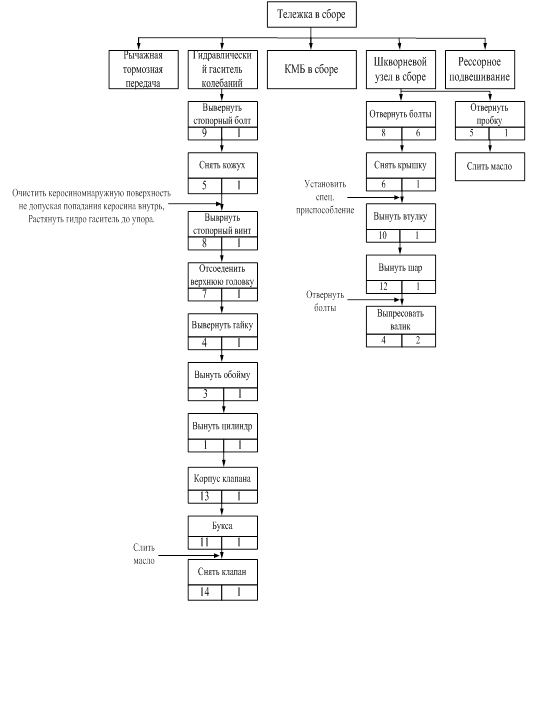

... процесса ремонта одного из узлов тепловоза; – экономическая эффективность проекта организации работ в ремонтном подразделении; – безопасность жизнедеятельности при ремонтных работах. 1. РАЗРАБОТКА УЧАСТКА ПО РЕМОНТУ ТЕЛЕЖЕК ЛОКОМОТИВОВ В ЛОКОМОТИВНОМ ДЕПО ХАБАРОВСК 2 1.1 Анализ существующей организации работ в ремонтном подразделении 1, 4 - накладки; 2 – концевые брусья; 3 – боковины; ...

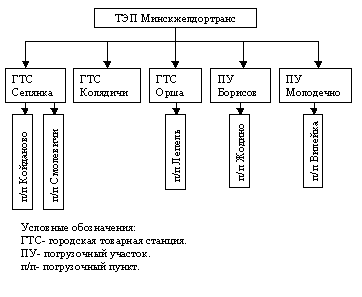

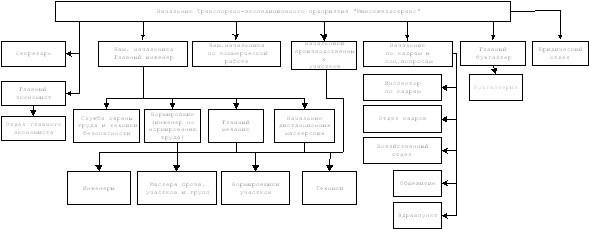

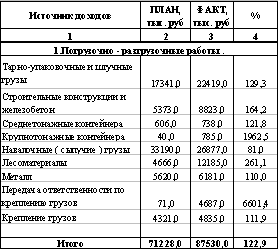

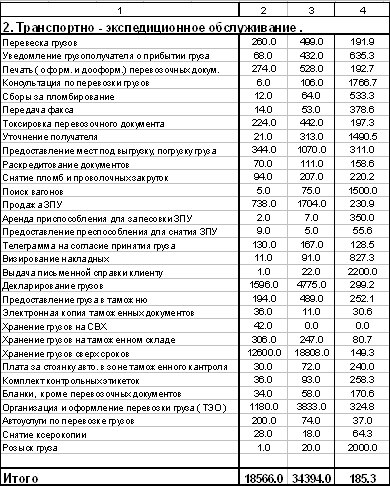

... их высокую эффективность. 2. Общая характеристика предприятия, основные виды деятельности, структура управления 2.1 История предприятия “Минскжелдортранс” (Минская механизированная дистанция погрузочно-разгрузочных работ) Впервые погрузочно-разгрузочные работы силами железнодорожников на Минском узле начали проводиться в 1922 г. на станциях Минск-пассажирский, Минск-товарный, а с 1925 ...

... периодичности технического обслуживания и ремонта локомотивов приведены в таблицах 1-3 приказа начальника Московской железной дороги – филиала ОАО «РЖД» № 88/Н от 06. 04. 2005 года «О системе технического обслуживания и ремонта локомотивов Московской железной дороги – филиала ОАО «РЖД». В соответствии с п.5 Приложения 3 к приказу начальника Московской железной дороги– филиала ОАО «РЖД» № 88/Н от ...

... тепловозов ТЭ136 мощностью 6000 л.с. в секции и тепловоза ТЭ127 для экспорта. Проводилась реконструкция завода, техническое и технологическое переоснащение [3]. К 1989 году объединение «Лугансктепловоз» второй год работало в условиях полного хозяйственного расчета и самофинансирования. В сравнении с 1987 годом в объединении наметились некоторые положительные тенденции в темпах роста объемов ...

0 комментариев