Навигация

![]()

Максимальный подъем толкателя

![]() мм

мм

где lт и lкл –длины плечей коромысла(рычага), прилегающих соответственно к толкателю и клапану.

Принимаем радиус кулачка на первом профиле

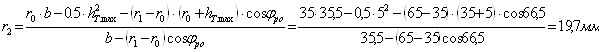

![]() мм

мм

Тогда радиус кулачка на втором профиле

![]()

где ![]()

Для обеспечения зазора в клапанном механизме тыльную часть кулачка выполняют радиусом ![]() , меньшим радиуса

, меньшим радиуса ![]() на величину зазора

на величину зазора ![]() т.е.

т.е.

![]()

где ![]() - зазор, необходимый для компенсации температурных и упругих деформаций в механизме привода клапанов.

- зазор, необходимый для компенсации температурных и упругих деформаций в механизме привода клапанов.

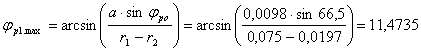

Максимальное значение угла поворота распределительного вала ![]() , соответствующего движению толкателя по участку профиля кулачка от начала подъема клапана до перехода клапана на участок выстоя определяется из соотношения.

, соответствующего движению толкателя по участку профиля кулачка от начала подъема клапана до перехода клапана на участок выстоя определяется из соотношения.

.

.

![]()

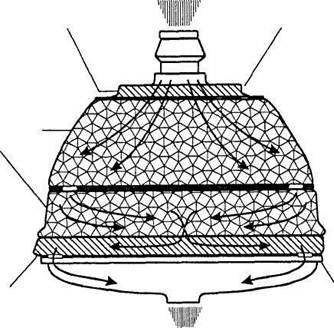

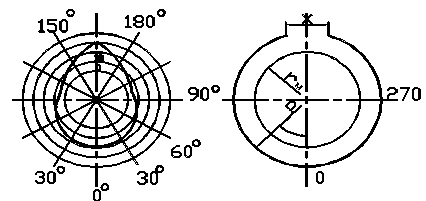

Профиль кулачка выпускного клапана представлен на рисунке

4.5 Кинематический расчёт газораспределительного механизма

Задачи расчёта: определение подъема, скорости и ускорения толкателя и клапана в зависимости от угла поворота распределительного вала.

Для проектируемого выпуклого профиля кулачков используем следующие расчётные формулы:

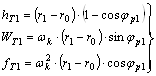

На участке А-С, А’ – С’ (м,м/c,м/с2)

На участке С-В, С’ – В (м,м/c,м/с2)

где ![]() - соответственно подъем, скорость и ускорение толкателя,

- соответственно подъем, скорость и ускорение толкателя,

![]() и

и ![]() - текущие углы поворота распределительного вала при движении толкателя на участках соответственно А – С и С – В профиля кулачка, град.

- текущие углы поворота распределительного вала при движении толкателя на участках соответственно А – С и С – В профиля кулачка, град.

![]() - угловая скорость вращения коленчатого вала, рад/с.

- угловая скорость вращения коленчатого вала, рад/с.

![]()

где n – частота вращения коленчатого вала.

– тактность рабочего цикла ДВС.

Результаты кинематического расчёта газораспределительного механизма представлены в таблице и . По результатам расчёта построены зависимости хода, скорости и ускорения клапанов от угла поворота коленчатого вала двигателя, представленные на рисунках и .

Таблица Профилирование кулачка для впускного клапана.

| Участок А-С | |||||

| k | р | р1 | hT | WT | fT |

| 700 | 350 | 0 | 0 | 0 | 549,54946 |

| 710 | 355 | 5 | 0,173 | 0,436 | 547,46037 |

| 720 | 360 | 10 | 0,691 | 0,868 | 541,20901 |

| 4,016 | 2,008 | 12,008 | 0,995 | 1,040 | 537,53667 |

| Участок С-В | |||||

| k | р | р2 | hT | WT | fT |

| 4,016 | 2,008 | 0,833 | 0,989 | 0,957 | -89,92177 |

| 10 | 5 | 3,825 | 1,433 | 0,913 | -95,28562 |

| 20 | 10 | 8,825 | 2,127 | 0,834 | -103,6631 |

| 30 | 15 | 13,825 | 2,755 | 0,749 | -111,2524 |

| 40 | 20 | 18,825 | 3,314 | 0,658 | -117,9959 |

| 50 | 25 | 23,825 | 3,798 | 0,562 | -123,8423 |

| 60 | 30 | 28,825 | 4,204 | 0,461 | -128,7471 |

| 70 | 35 | 33,825 | 4,529 | 0,357 | -132,673 |

| 80 | 40 | 38,825 | 4,770 | 0,251 | -135,5903 |

| 90 | 45 | 43,825 | 4,926 | 0,142 | -137,4767 |

| 100 | 50 | 48,825 | 4,996 | 0,033 | -138,3179 |

| 103 | 51,5 | 50,325 | 5,000 | 0,000 | -138,3652 |

| Участок С'-В | |||||

| k | р | р2 | hT | WT | fT |

| 103 | 51,5 | 50,325 | 5,000 | 0,000 | -138,3652 |

| 113 | 56,5 | 45,325 | 4,956 | -0,110 | -137,8392 |

| 123 | 61,5 | 40,325 | 4,826 | -0,219 | -136,2653 |

| 133 | 66,5 | 35,325 | 4,610 | -0,326 | -133,6553 |

| 143 | 71,5 | 30,325 | 4,310 | -0,430 | -130,0291 |

| 153 | 76,5 | 25,325 | 3,928 | -0,532 | -125,4144 |

| 163 | 81,5 | 20,325 | 3,467 | -0,629 | -119,8462 |

| 173 | 86,5 | 15,325 | 2,930 | -0,722 | -113,3667 |

| 183 | 91,5 | 10,325 | 2,322 | -0,809 | -106,0254 |

| 193 | 96,5 | 5,325 | 1,648 | -0,890 | -97,87793 |

| 201,984 | 100,992 | 0,833 | 0,989 | -0,957 | -89,92177 |

| Участок А'-C' | |||||

| k | р | р1 | hT | WT | fT |

| 201,984 | 100,992 | 11,175 | 0,862 | -0,969 | 539,13966 |

| 202 | 101 | 11,167 | 0,861 | -0,968 | 539,15451 |

| 212 | 106 | 6,167 | 0,263 | -0,537 | 546,37201 |

| 226 | 113 | -0,833 | 0,005 | 0,073 | 549,49149 |

Таблица. Профилирование кулачка выпускного клапана

| Участок А-С | |||||

| k | р | р1 | hT | WT | fT |

| 474 | 237 | 0 | 0 | 0 | 489,1594 |

| 484 | 242 | 5 | 0,153959 | 0,38773 | 487,2999 |

| 494 | 247 | 10 | 0,614664 | 0,772512 | 481,7355 |

| 495,806 | 247,903 | 10,903 | 0,730334 | 0,841462 | 480,3384 |

| Участок С-В | |||||

| k | р | р2 | hT | WT | fT |

| 495,806 | 247,903 | -0,571 | 0,728 | 0,891 | -67,1293 |

| 500 | 250 | 1,526 | 1,021 | 0,868 | -70,6658 |

| 510 | 255 | 6,526 | 1,687 | 0,809 | -78,708 |

| 520 | 260 | 11,526 | 2,303 | 0,743 | -86,1518 |

| 530 | 265 | 16,526 | 2,865 | 0,672 | -92,9407 |

| 540 | 270 | 21,526 | 3,369 | 0,596 | -99,0229 |

| 550 | 275 | 26,526 | 3,810 | 0,515 | -104,352 |

| 560 | 280 | 31,526 | 4,186 | 0,431 | -108,888 |

| 570 | 285 | 36,526 | 4,493 | 0,343 | -112,596 |

| 580 | 290 | 41,526 | 4,729 | 0,252 | -115,448 |

| 590 | 295 | 46,526 | 4,892 | 0,160 | -117,423 |

| 600 | 300 | 51,526 | 4,982 | 0,066 | -118,504 |

| 607 | 303,5 | 55,026 | 5,000 | 0,000 | -118,725 |

| Участок С'-В | |||||

| k | р | р2 | hT | WT | fT |

| 607 | 303,5 | 55,026 | 5,000 | 0,000 | -118,725 |

| 617 | 308,5 | 50,026 | 4,963 | -0,094 | -118,274 |

| 627 | 313,5 | 45,026 | 4,851 | -0,187 | -116,924 |

| 637 | 318,5 | 40,026 | 4,665 | -0,279 | -114,684 |

| 647 | 323,5 | 35,026 | 4,408 | -0,369 | -111,573 |

| 657 | 328,5 | 30,026 | 4,080 | -0,456 | -107,613 |

| 667 | 333,5 | 25,026 | 3,684 | -0,540 | -102,835 |

| 677 | 338,5 | 20,026 | 3,224 | -0,619 | -97,2753 |

| 687 | 343,5 | 15,026 | 2,702 | -0,694 | -90,976 |

| 697 | 348,5 | 10,026 | 2,124 | -0,764 | -83,985 |

| 707 | 353,5 | 5,026 | 1,492 | -0,827 | -76,3555 |

| 717 | 358,5 | 0,026 | 0,812 | -0,885 | -68,1454 |

| 718,194 | 359,097 | -0,571 | 0,728 | -0,891 | -67,1293 |

| Участок А'-C' | |||||

| k | р | р1 | hT | WT | fT |

| 718,194 | 359,097 | 11,474 | 0,808505 | -0,885 | 479,3943 |

| 0 | 0 | 10,571 | 0,686596 | -0,816 | 480,8667 |

| 10 | 5 | 5,571 | 0,191069 | -0,432 | 486,8517 |

| 20 | 10 | 0,571 | 0,002 | -0,044 | 489,1352 |

Расчёт диаграммы время – сечения клапана.

Расчёт и построение диаграммы время – сечение клапана необходимо, во – первых, для оценки правильности выбора конструктивных параметров клапанов и фаз газораспределения по средним условным скоростям потока газа в проходном сечении клапана и, во – вторых, для определения эффективного проходного сечения клапана в зависимости от угла поворота коленчатого вала, что в свою очередь, необходимо для выполнения уточненного расчёта процессов газообмена двигателя.

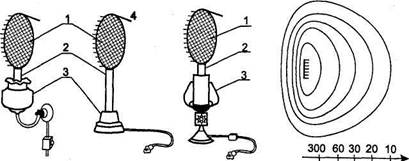

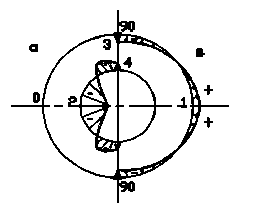

По характеру зависимости площади проходного сечения клапанов от величины подъема клапана все перемещение клапана делится на три участка.

Первый участок характеризуется тем, что перпендикуляр из точки А фаски клапана опускается на поверхность конуса седла, что соответствует условию:

![]()

Проходное сечение здесь имеет форму боковой поверхности усеченного конуса с образующей, равной длине отрезка АС, величину которого определяют соотношением:

![]()

а проходное сечение по – формуле:

![]()

Второй участок характеризуется тем, что перпендикуляр из точки А проходит мимо конуса седла, что соответствует условию:

![]()

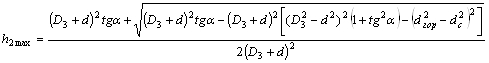

Подъем клапана, соответствующий моменту перехода толкателя с первого участка на второй участок:

![]()

Проходным сечением клапана на втором участке считают боковую поверхность усеченного конуса с образующей АВ площадь которого определяют соотношением:

![]()

Третий участок начинается с момента, когда проходное сечение клапана достигает величины, равной сечению горловины канала с учетом его загромождения стеблем клапана.

![]()

Подъем клапана , соответствующий моменту перехода толкателя от второго к третьему участку, получают из условия f2=f3 и вычисляем по формуле:

Результаты вычислений для впускного и выпускного клапанов представлены в таблице и По результатам расчёта построены диаграммы время – сечение клапанов, представленные на рисунках и

Таблица Эффективная площадь проходного сечения впускного клапана.

| k, гр | f, мм2 |

| 700 | 0,000 |

| 710 | 15,401 |

| 0 | 61,883 |

| 10 | 129,620 |

| 20 | 193,989 |

| 30 | 253,224 |

| 40 | 306,593 |

| 50 | 353,423 |

| 60 | 393,112 |

| 70 | 425,145 |

| 80 | 449,099 |

| 90 | 464,658 |

| 100 | 471,613 |

| 103 | 472,005 |

| 103 | 472,005 |

| 113 | 467,654 |

| 123 | 454,660 |

| 133 | 433,196 |

| 143 | 403,547 |

| 153 | 366,105 |

| 163 | 321,358 |

| 173 | 269,882 |

| 183 | 212,332 |

| 193 | 149,424 |

| 202 | 77,290 |

| 212 | 23,451 |

| 226 | 0,426 |

Таблица Эффективная площадь проходного сечения выпускного клапана

| k, гр | f, мм2 |

| 474 | 0,000 |

| 484 | 11,995 |

| 494 | 48,205 |

| 500 | 80,524 |

| 510 | 134,291 |

| 520 | 184,936 |

| 530 | 231,859 |

| 540 | 274,495 |

| 550 | 312,316 |

| 560 | 344,847 |

| 570 | 371,674 |

| 580 | 392,450 |

| 590 | 406,904 |

| 600 | 414,848 |

| 607 | 416,475 |

| 607 | 416,475 |

| 617 | 413,156 |

| 627 | 403,245 |

| 637 | 386,870 |

| 647 | 364,247 |

| 657 | 335,669 |

| 667 | 301,504 |

| 677 | 262,187 |

| 687 | 218,207 |

| 697 | 170,106 |

| 707 | 118,461 |

| 717 | 63,877 |

| 720 | 53,901 |

| 730 | 14,895 |

| 740 | 0,000 |

Расчёт деталей газораспределительного механизма.

Пружина клапана.

Пружина клапана должна обеспечивать на всех скоростных режимах работы двигателя:

а) плотную посадку клапана в седле и удерживание его в закрытом положении в течении всего периода движения толкателя по тыльной части кулачка;

б) постоянную кинематическую связь между клапаном, толкателем и кулачком во время движения толкателя с отрицательным ускорением.

Плотная посадка выпускного клапана обеспечивается при:

![]()

где ![]() - площадь горловины клапана.

- площадь горловины клапана.

![]() и

и ![]() - давление газов соответственно в выпускном трубопроводе и в цилиндре при впуске.

- давление газов соответственно в выпускном трубопроводе и в цилиндре при впуске.

Плотная посадка впускного клапана обеспечивается при:

![]()

где ![]() и

и ![]() - давление газов соответственно во впускном трубопроводе и в цилиндре при выпуске.

- давление газов соответственно во впускном трубопроводе и в цилиндре при выпуске.

Кинематическая связь между деталями клапанного механизма обеспечивается при:

![]() ,

,

где ![]() - коэффициент запаса, равны 1,5.

- коэффициент запаса, равны 1,5.

![]() - суммарная масса клапанного механизма, приведенная к клапану, равная 0,28 кг.

- суммарная масса клапанного механизма, приведенная к клапану, равная 0,28 кг.

![]() - текущее ускорение клапана.

- текущее ускорение клапана.

Расчёт зависимости ![]() для впускного и выпускного клапанов приведен соответственно в таблице 4.5 и таблице 4.6 По результатам расчёта

для впускного и выпускного клапанов приведен соответственно в таблице 4.5 и таблице 4.6 По результатам расчёта

![]() и

и![]()

![]()

были построены зависимости

![]()

для впускного и выпускного клапанов приведенные на рисунках и

Таблица Зависимость ![]() для впускного клапана

для впускного клапана

| hT | fT | p |

| 0,989 | -89,92177 | 37,76714 |

| 1,433 | -95,28562 | 40,01996 |

| 2,127 | -103,6631 | 43,53849 |

| 2,755 | -111,2524 | 46,72601 |

| 3,314 | -117,9959 | 49,55827 |

| 3,798 | -123,8423 | 52,01375 |

| 4,204 | -128,7471 | 54,07377 |

| 4,529 | -132,673 | 55,72268 |

| 4,770 | -135,5903 | 56,94793 |

| 4,926 | -137,4767 | 57,74021 |

| 4,996 | -138,3179 | 58,0935 |

| 5,000 | -138,3652 | 58,11 |

Таблица Зависимость ![]() для выпускного клапана

для выпускного клапана

| hT | fT | p |

| 0,728 | -67,1293 | 28,194 |

| 1,021 | -70,6658 | 29,680 |

| 1,687 | -78,708 | 33,057 |

| 2,303 | -86,1518 | 36,184 |

| 2,865 | -92,9407 | 39,035 |

| 3,369 | -99,0229 | 41,590 |

| 3,810 | -104,352 | 43,828 |

| 4,186 | -108,888 | 45,733 |

| 4,493 | -112,596 | 47,290 |

| 4,729 | -115,448 | 48,488 |

| 4,892 | -117,423 | 49,318 |

| 4,982 | -118,504 | 49,772 |

| 5,000 | -118,725 | 49,865 |

Расчёт параметров пружины впускного клапана.

Из рисунка находим предварительную затяжку пружин впускного клапана

![]()

полную деформацию пружин

![]()

Тогда жесткость пружин:

![]()

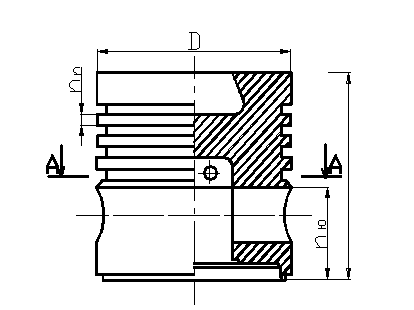

Принимаем средние диаметры и диаметры проволоки для пружины:

![]() 28 мм;

28 мм; ![]() 3 мм

3 мм

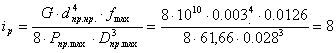

Число рабочих витков пружины:

Где ![]() - модуль упругости второго порядка, равный

- модуль упругости второго порядка, равный ![]() Па

Па

![]() - максимальная сила действующая на пружину.

- максимальная сила действующая на пружину.

Полное число витков пружины

![]()

Шаг витка пружины в свободном состоянии.

![]()

где ![]() - наименьший зазор между витками пружины при полностью открытом клапане.

- наименьший зазор между витками пружины при полностью открытом клапане.

Длина пружины при полностью открытом клапане

![]()

Длина пружины при закрытом клапане:

![]() мм

мм

Длина пружины в свободном состоянии:

![]() мм

мм

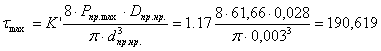

Максимальное касательное напряжение возникающее в пружине.

МПа

МПа

где K’ – коэффициент, учитывающий неравномерное распределение напряжений по поперечному сечению витка пружины и равный 1,17.

где K’ – коэффициент, учитывающий неравномерное распределение напряжений по поперечному сечению витка пружины и равный 1,17.

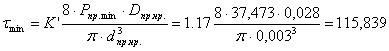

Минимальное напряжение, возникающее в пружине при закрытом клапане:

МПа

МПа

Среднее напряжение и амплитуда напряжения в пружине:

![]() МПа.

МПа.

![]() МПа

МПа

Запас прочности пружины:![]()

![]()

Где ![]() - коэффициент приведения ассиметричного цикла к равноопасному симметричному циклу при касательных напряжениях равный 0,2.

- коэффициент приведения ассиметричного цикла к равноопасному симметричному циклу при касательных напряжениях равный 0,2.

![]() -предел усталости материала пружины при кручении, равный 350 МПа.

-предел усталости материала пружины при кручении, равный 350 МПа.

Так как полученные запасы прочности пружины превышают допускаемые, то можно сделать вывод о правильном проектировании пружины впускного клапана.

Для обеспечения нормальных радиальных зазоров между направляющей втулкой и пружиной, размеры пружины должны удовлетворять следующим требованиям:

![]()

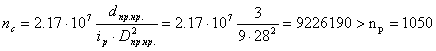

Во избежании резонанса число собственных свободных колебаний пружины должно быть больше частоты вращения распределительного вала.

Частота собственных свободных колебаний пружины:

.

.

Расчёт параметров пружины выпускного клапана.

Из рисунка находим предварительную затяжку пружин впускного клапана

![]()

и полную деформацию пружин

![]()

Тогда жесткость пружин:

![]()

Принимаем средние диаметры и диаметры проволоки для пружины:

![]() 28 мм;

28 мм; ![]() 3 мм

3 мм

Число рабочих витков пружины:

Где ![]() - модуль упругости второго порядка, равный

- модуль упругости второго порядка, равный ![]() Па

Па

![]() - максимальная сила действующая на пружину.

- максимальная сила действующая на пружину.

Полное число витков пружины:

![]()

Шаг витка пружины в свободном состоянии.

![]() ,

,

где ![]() - наименьший зазор между витками пружины при полностью открытом клапане.

- наименьший зазор между витками пружины при полностью открытом клапане.

Длина пружины при полностью открытом клапане

![]()

Длина пружины при закрытом клапане:

![]() мм

мм

Длина пружины в свободном состоянии:

![]() мм

мм

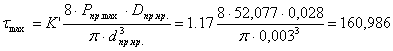

Максимальное касательное напряжение возникающее в пружине.

МПа,

МПа,

где K’ – коэффициент, учитывающий неравномерное распределение напряжений по поперечному сечению витка пружины и равный 1,17.

Минимальное напряжение, возникающее в пружине при закрытом клапане:

МПа

МПа

Среднее напряжение и амплитуда напряжения в пружине:

![]() МПа.

МПа.

![]() МПа

МПа

Запас прочности пружины

![]()

Где ![]() - коэффициент приведения ассиметричного цикла к равноопасному симметричному циклу при касательных напряжениях .

- коэффициент приведения ассиметричного цикла к равноопасному симметричному циклу при касательных напряжениях .

![]() -предел усталости материала пружины при кручении, равный 350 МПа.

-предел усталости материала пружины при кручении, равный 350 МПа.

Так как полученные запасы прочности для пружины превышают допускаемые, то можно сделать вывод о правильном проектировании пружин впускного клапана.

Для обеспечения нормальных радиальных зазоров между направляющей втулкой и пружиной, размеры пружины должны удовлетворять следующим требованиям:

![]()

Во избежании резонанса число собственных свободных колебаний пружин должно быть больше частоты вращения распределительного вала.

Частота собственных свободных колебаний наружной пружины:

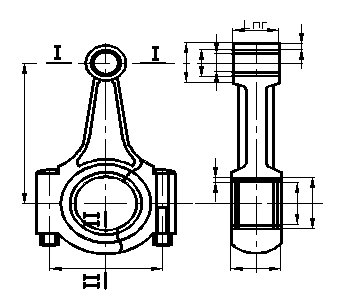

Расчёт распределительного вала.

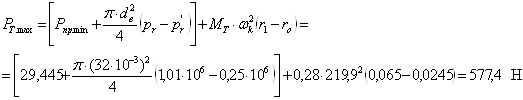

Наибольшая сила передается на кулачок от выпускного клапана в начальный период его открытия:

Где ![]() - сила упругости пружин при закрытом клапане.

- сила упругости пружин при закрытом клапане.

![]() - давление в цилиндре в момент начала открытия выпускного клапана для расчётного режима, МПа.

- давление в цилиндре в момент начала открытия выпускного клапана для расчётного режима, МПа.

![]() -давление в выпускном трубопроводе.

-давление в выпускном трубопроводе.

![]() - наружный диаметр тарелки выпускного клапана.

- наружный диаметр тарелки выпускного клапана.

![]() - угловая частота вращения распределительного вала.

- угловая частота вращения распределительного вала.

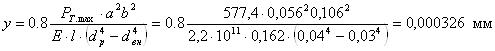

Стрела прогиба:

,

,

где l – расстояние между опорами вала.

а и b расстояние от опор до точки приложения силы ![]() .

.

![]() - наружный и внутренний диаметры распределительного вала.

- наружный и внутренний диаметры распределительного вала.

Величина прогиба не должна превышать 0,02 – 0,05 мм.

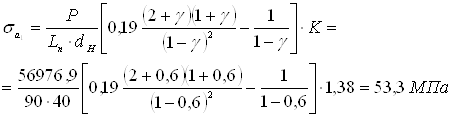

Напряжение смятия, возникающее в местах контакта рабочих поверхностей кулачка и толкателя:

,

,

где ![]() - ширина кулачка.

- ширина кулачка.

Допускаемые напряжения смятия 1200 МПа.

Оценка желательности конструкции

Для оценки перспективности спроектированного тракторного дизеля сравним его технико – экономические показатели с показателями лучших мировых аналогов. Такое сравнение приведено в таблице

Таблица .1. Технико – экономических показатели автомобилных дизелей.

| № п/п | Наименование показателей | СМД-31.15 (Украина) | СМД-31Б.15 перспектива(Украина) | ЯМЗ-238Б (Россия) | MIDS 06.20.45 «Рено» (Франция) | 8460.41К «IVECO» (Италия) | |

| 1. | Мощность кВт | 191 | 235 | 190 | 202 | 245 | |

| 2. | Частота оборотов КВ, мин.-1 | 2000 | 2000 | 2200 | 2200 | 2200 | |

| 3. | Количество и размещение цилиндров | 6Р | 6Р | 8V | 6Р | 6Р | |

| 4. | Диаметр цилиндра, мм | 120 | 120 | 130 | 120 | 120 | |

| 5. | Ход поршня, мм | 140 | 140 | 140 | 145 | 140 | |

| 6. | Минимальный удельный расход топлива, гВт*год /- | 200 | 193/0,8 | 204/0,755 | 204/0,755 | 193/0,8 | |

| 7. | Соответствие нормам токсичности | ЕВРО-1 / 0,63 | ЕВРО-2 / 0,696 | ЕВРО-2 / 0,696 | ЕВРО-2 / 0,696 | ЕВРО-2 / 0,696 | |

| 8. | Литровая мощность, кВт/ л /- | 20,1/0,735 | 24,7/0,796 | 18,7/0,713 | 20,5/0,74 | 26,7/0,82 | |

| 9. | Удельная масса, кг/кВт/- | 4,45/0,743 | 3,7/0,787 | 4,48/0,741 | 4,48/0,746 | 3,45/0,8 | |

| 10. | Тепловая нагрузка К3, кВт/мм- | 0,265/0,73 | 0,33/0,785 | 0,23/0,696 | 0,28/0,744 | 0,34/0,793 | |

| Показатели желательности конструкций дизелей | |||||||

| 11. | Эколого-экономический уровень Dтопл | 0,698 | 0,746 | 0,725 | 0,725 | 0,746 | |

| 12. | Уровень энергоемкости, Dэнерг. | 0,738 | 0,791 | 0,719 | 0,745 | 0,806 | |

| 13. | Обобщенный критерий качества | 0,720 | 0,772 | 0,720 | 0,736 | 0,78 | |

Технико- экономические показатели автомобильных дизелей

Для оценки перспективности спроектированного тракторного дизеля сравним его технико – экономические показатели с показателями лучших мировых аналогов. Такое сравнение приведено в таблице

Таблица Технико – экономических показатели автомобильных дизелей

| № п/п | Наименование показателей | СМД-31.15 (Украина) | СМД-31Б.15 перспектива (Украина) | ЯМЗ-238Б (Россия) | MIDS 06.20.45 «Рено» (Франция) | 8460.41К «IVECO» (Италия) | |

| 1. | Мощность кВт | 191 | 235 | 190 | 202 | 245 | |

| 2. | Частота оборотов КВ, мин.-1 | 2000 | 2000 | 2200 | 2200 | 2200 | |

| 3. | Количество и размещение цилиндров | 6Р | 6Р | 8V | 6Р | 6Р | |

| 4. | Диаметр цилиндра, мм | 120 | 120 | 130 | 120 | 120 | |

| 5. | Ход поршня, мм | 140 | 140 | 140 | 145 | 140 | |

| 6. | Минимальный удельный расход топлива, гВт*год /- | 200 | 193/0,8 | 204/0,755 | 204/0,755 | 193/0,8 | |

| 7. | Соответствие нормам токсичности | ЕВРО-1 / 0,63 | ЕВРО-2 / 0,696 | ЕВРО-2 / 0,696 | ЕВРО-2 / 0,696 | ЕВРО-2 / 0,696 | |

| 8. | Литровая мощность, кВт/ л /- | 20,1/0,735 | 24,7/0,796 | 18,7/0,713 | 20,5/0,74 | 26,7/0,82 | |

| 9. | Удельная масса, кг/кВт/- | 4,45/0,743 | 3,7/0,787 | 4,48/0,741 | 4,48/0,746 | 3,45/0,8 | |

| 10. | Тепловая нагрузка К3, кВт/мм- | 0,265/0,73 | 0,33/0,785 | 0,23/0,696 | 0,28/0,744 | 0,34/0,793 |

ЗАКЛЮЧЕНИЕ

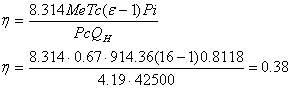

1. Был сконструирован двигатель на базе дизеля ЯМЗ-238, мощностью Ne=400 кВт при частоте вращения коленчатого вала n=2100 мин![]() .

.

2. Был произведен расчет рабочего процесса, были получены следующие эффективные показатели: эффективный КПД - удельный эффективным расход топлива-

3. Был проведен динамический расчёт, расчёт показал, что все динамические реакции не превышают допустимых уровней, а степень неравномерности вращения коленчатого вала не превышает допускаемой.

4. Был выполнен расчет деталей шатунно-поршневой группы, в результате было установлено, что все напряжения, деформации и запасы прочности лежат в допустимых пределах, что является залогом надежной и долговечной работы дизеля.

5. В результате выполненного спецзадания, для данного дизеля была спроектирована четырёх клапанная головка цилиндров и поршень с масляным охлаждением.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Методические указания к курсовой работе «Динамический расчёт кривошипно шатунного механизма двигателя» по курсу ”Динамика ДВС”./Сост. Ф.И. Абрамчук, И.Д. Васильченко ,П.П. Мищенко. – Харьков: ХПИ, 19998. – 62 с.

2 Методические указания по динамическому расчёту кривошипно – шатунного механизма двигателя на ЭВМ./Сост. Я.И. Драбкин, П.П. Мищенко. – Харьков:ХПИ,2007.

3.Пильов В.О. Автоматизоване проектування поршнів швидкохідних дизелів із заданим рівнем тривалої міцності: Монографія. – Харків: Видавничий центр НТУ”ХПІ”,2001. – 332 с.

4. Е.Я Тур, К.Б. Серебряков, Л.А. Жолобов «Устройство автомобиля» М.: Машиностроение 2001г.

Похожие работы

... должен быть выбран с учетом обеспечения допустимых окружных скоростей м/сек м/с Окружная скорость: Для стальных маховиков м/сек. Заключение В данном курсовом проекте был запроектирован дизельный двигатель по прототипу Д-37М. В результате расчетов были определены основные параметры двигателя: – эффективная мощность двигателя Ne=140 кВт; – частота вращения коленчатого вала при ...

... : -со снижением скорости 1,9 -кольцевое 2,2 -с обязательной остановкой 3,0 3.3. Оценка загрязнения почв Наибольшее загрязняющее воздействие на почву во время эксплуатации автомобильной дороги оказывает свинец. Свинец оседает на придорожной полосе при работе двигателей, заправленных этилированным бензином. Считается, что около 20% ...

... по устранению опасных рекреационных нагрузок и предотвращению дальнейшего развития процессов дигрессии, например, временное исключение территории из дальнейшего рекреационного использования с применением комплекса лесоводственных и лесохозяйственных, инженерных, организационных и иных мероприятий по восстановлению нормальных функций биогеоценоза. Включение восстановленных природных комплексов в ...

... двигателя и улучшения его показателей в соответствии с уровнем развития техники. ЛИТЕРТУРА 1. Б.Е.Железко, В.М.Адамов, И.К.Русецкий, Г.Я.Якубенко / Расчет и конструирование автомобильных и тракторных двигателей (Дипломное проектирование): Учебное пособие для вузов / Мн.:"Высшая школа", 1987 г. 2. А.И.Колчин, В.П.Демидов / Расчет автомобильных и тракторных двигателей. Учебник для ВУЗов / ...

0 комментариев