Навигация

Организация и расчёт КПН ОНПЛ

Министерство образования Республики Беларусь

Белорусский государственный университет

информатики и радиоэлектроники

Факультет компьютерного проектирования

Пояснительная записка

к курсовому проекту

по предмету: "Основы менеджмента"

на тему: "Организация и расчёт КПН ОНПЛ"

Выполнил:

студент группы 810202

Воронович А.В.

Минск 2001

Содержание

Введение

1. Определение типа производства

1.1 Краткое описание объекта производства и технологического процесса

1.2 Выбор и обоснование типа производства и вида поточной линии

2. Расчёт календарно-плановых нормативов

3. Расчет производственной площади и планирование участка

3.1 Расчет производственной площади участка

3.2 Планировка производственного участка

4. Расчет технико-экономических показателей

4.1 Расчет стоимости и амортизации основных производственных фондов

4.3 Расчет технико-экономических показателей

Заключение

Список используемой литературы

Введение

Основные производственные процессы в радиоэлектронном производстве протекают в следующих стадиях:

заготовительная стадия;

обрабатывающая стадия;

сборочная стадия;

регулировочно-настроечная стадия.

Сборочная стадия - это производственный процесс, в результате которого получаются сборочные единицы или готовые изделия. Предметом труда на сборочной стадии являются детали, узлы, сборочные единицы. Различают две основные формы организации сборки: стационарную и подвижную. Стационарная сборка узлов производится в специально закрепленном помещении на постоянных рабочих местах, подвижная - на месте производства сборочных единиц и комплектующих. Орудия труда на участке серийной сборки простые.

В организации производственного процесса на любом предприятии в любом его цехе лежит рациональное сочетание в пространстве и времени всех основных, вспомогательных и обслуживающих процессов. Это позволяет выпустить продукцию при минимальных затратах живого и овеществленного труда. Особенности и методы этого сочетания различны на различных предприятиях в различных производственных условиях, однако, при всем их разнообразии они подчиняются общим принципам: специализации: пропорциональности, параллельности, прямоточности, непрерывности, ритмичности, автоматичности, стандартизации, профилактики, гибкости, оптимальности.

Поточное производство - это такая форма организации производства, при которой технологический процесс совершается непрерывно и ритмично на расположенных в технологической последовательности рабочих местах с закреплением за каждым отдельных операций. Поточное производство - наиболее прогрессивный метод организации производства, позволяющий обеспечить высокую степень непрерывности и параллельности процесса, что снижает длительность производственного цикла, повышает производительность труда, уменьшает себестоимость изготовления продукции.

Наиболее широкое применение поточные методы работы нашли в массовом и крупносерийном производствах, они могут применяться также в серийном и мелкосерийном производствах.

В данной курсовой работе предусматривается организация и расчет параметров однопредметной непрерывно-поточной линии. Однопредметная непрерывно-поточная линия (ОНПЛ) является необходимым элементом на многих видах производства, поэтому правильная ее организация является одной из важнейших задач, стоящих перед руководством предприятия. В решении этой задачи большую роль играют технико-экономические расчеты. С их помощью можно рассчитать важнейшие показатели ОНПЛ заранее, определить наиболее тонкие места в ее организации и откорректировать соответствующие решения еще на этапе проектирования.

Оборудование на ОНПЛ простое, состоит в основном из сборочных столов, вспомогательных предметов и др. Расположение оборудования производится с учетом возможности обеспечения подвоза комплектующих и других организационных и экономических факторов.

1. Определение типа производства 1.1 Краткое описание объекта производства и технологического процесса

Предметом сборки однопредметной непрерывно-поточной линии является блок питания А.

Блок питания А применяется в радиоэлектронной аппаратуре. Габаритные размеры блока 320х180 мм. Вес блока - 3 кг. Используемые материалы, комплектующие изделия и полуфабрикаты представлены в табл.1.1 и 1.2 Технологический процесс представлен в табл.1.3 Варианты технологических процессов по нормам времени представлены в табл.1.4

Месячная программа выпуска данного изготавливаемого изделия NВ = 28000. Количество рабочих дней в месяце - 21, режим работы - двухсменный.

Таблица 1.1 - Цены и нормы расхода материалов для технологического изготовления блока питания

| Наименование | Марка, Профиль | Единицы измерения | Норма расхода на комплект | Оптовая цена, руб. |

| 1. Провод | НВ-020 | м | 0.5 | 150 |

| 2. Флюс | ФКСН | кг | 0.001 | 1.000 |

| 3. Олово | - | кг | 0.003 | 2.000 |

| 4. Спирт | - | л | 0.001 | 10.000 |

| 5. Припой | ПОС-40 | кг | 0.08 | 1.000 |

Таблица 1.2 - Цены и нормы расхода комплектующих изделий и полуфабрикатов для технологического процесса изготовления блока питания

| Наименование | ГОСТ, Марка | Норма расхода на комплект | Оптовая цена за ед., руб. |

| 1. Трансформатор | ТН1 46/220 | 2 | 5.000 |

| 2. Реле | РЭН 29-11 | 3 | 400 |

| 3. Вилка | РШ1П | 1 | 300 |

| 4. Транзистор | КТ 603В | 4 | 150 |

| 5. Конденсатор | К50-6 | 2 | 100 |

| 6. Печатная плата | - | 1 | 1.000 |

Таблица 1.3 - Технологический процесс электромонтажа блока питания

| Номер и содержание операции | Разряд работы | Приспособления, инструменты, оборудование |

| 1. Изготовить шаблон вязки жгута. Количество штырьков - 51 | 3 | Гаечный ключ |

| 2. Закрепить узлы начала провода за штырёк на жгуте согласно чертежу и таблице соединений | 3 | Пинцет |

| 3. Развести провод по трассе на жгут согласно чертежу и таблице соединений | 3 | Вручную |

| 4. Закрепить второй конец провода за соответствующий штырёк узлом, оставив бирку с порядковым номером на конце провода | 3 | Пинцет |

| 5. Обрезать излишек провода, оставив запас на 1-2 перепайки | 3 | Остро-губцы |

| 6. В целях предотвращения совпадении маркировочных бирок завязать на обоих концах провода по узлу | 3 | Вручную |

| 7. Жгуты вязать нитками двойным узлом. Шаг вязки 10-15 мм. Длина провязываемой части жгута - 0.8 м | 3 | Ключ монтажный |

| 8. Снять изоляцию с концов провода на длину 5-8 мм | 3 | Эл. обжигалка |

| 9. Скрутить жилы провода вдоль продольной оси | 3 | Пинцет |

| 10. Флюсовать жилы проводов. Количество жил - 140 | 3 | Ванна для флюсования |

| 11. Лудить жилы проводов погружением в припой ПОС40. Температура припоя 250°С | 3 | Эл. лудилка |

| 12. Уложить жгут в раму блока согласно монтажному чертежу. Отрегулировать положение жгута | 3 | пинцет |

Таблица 1.4 - Нормы времени на технологический процесс изготовления блока питания

| Номер операции | Тшт, мин |

| 1 | 0.7 |

| 2 | 0.7 |

| 3 | 0.2 |

| 4 | 0.5 |

| 5 | 1.4 |

| 6 | 0.7 |

| 7 | 0,7 |

| 8 | 0,7 |

| 9 | 0,7 |

| 10 | 0,7 |

| 11 | 0,7 |

| 12 | 0,7 |

Итого общее время Тшт. - 8.4 мин.

1.2 Выбор и обоснование типа производства и вида поточной линииФорма организации производственного процесса на участке (цехе) определяется, как правило, типом производства. Тип производства - это степень постоянства загрузки рабочих мест, линии, участка, цеха, завода одной и той же работой. Различают три типа производства: массовый, серийный, единичный.

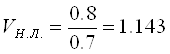

Правильное определение типа производства на участке позволяет выбрать эффективную форму его организации. Основой для определения типа производства являются программа выпуска, вид изделия и трудоемкость его изготовления. Показателями для определения типа производства могут служить коэффициенты специализации (![]() ), массовости (

), массовости (![]() ).

).

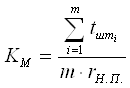

Коэффициент массовости (![]() ) определяется по формуле:

) определяется по формуле:

; (1)

; (1)

где ![]() - количество операций по данному технологическому процессу.

- количество операций по данному технологическому процессу.

![]() - норма штучного времени

- норма штучного времени ![]() -й операции с учетом коэффициента выполнения норм времени,

-й операции с учетом коэффициента выполнения норм времени, ![]() ;

;

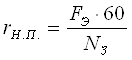

![]() - такт (ритм) выпуска изделий, определяется по формуле:

- такт (ритм) выпуска изделий, определяется по формуле:

; (2)

; (2)

где ![]() - месячная программа выпуска запускаемого изделия, считаем равным 28000

- месячная программа выпуска запускаемого изделия, считаем равным 28000![]()

![]() - месячный эффективный фонд времени работы оборудования, определяется по формуле:

- месячный эффективный фонд времени работы оборудования, определяется по формуле:

![]() ; (3)

; (3)

где ![]() - сменность работы (двухсменный);

- сменность работы (двухсменный);

![]() - количество дней в плановый период;

- количество дней в плановый период;

![]() - продолжительность рабочего дня,

- продолжительность рабочего дня, ![]() ;

;

KП.О. - коэффициент, учитывающий время простоя оборудования в плановом ремонте (KП.О. = 0.98).

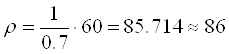

Подставив все значения в формулу (3), получаем:

![]()

![]() .

.

Подставив все значения в (2), получаем:

.

.

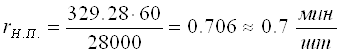

Следовательно, коэффициент массовости по формуле (1) равен:

.

.

Коэффициент специализации (![]() ) определяется по формуле:

) определяется по формуле:

; (4)

; (4)

где ![]() - количество операций по технологическому процессу;

- количество операций по технологическому процессу;

![]() - количество рабочих мест (единиц оборудования), необходимых для выполнения данного технологического процесса (рассчитывается по формуле (5)).

- количество рабочих мест (единиц оборудования), необходимых для выполнения данного технологического процесса (рассчитывается по формуле (5)).

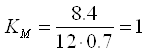

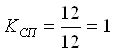

Подставив значения в формулу (4), получаем:

.

.

Так как Км =1 и Ксп=1, то тип производства массовый, в связи с тем, что каждая операция технологического процесса полностью загружает минимум одно рабочее место на протяжении всего планируемого периода. Следовательно, целесообразна организация поточного производства. Видом поточной линии будет однопредметная непрерывно-поточная линия.

Так как в задании время выполнения технологических операций равно или кратно такту (ритму) потока, и отклонения не превышают 5-7%, то технологический процесс будет синхронным.

2. Расчёт календарно-плановых нормативов

Однопредметные непрерывно-поточные линии (ОНПЛ) применяются в массовом и крупносерийном типах производства, когда нормы времени операций равны или кратны такту (ритму). Предметы труда перемещаются с одного рабочего времени на другое без пролёживания, каждая операция постоянно закреплена за определенным рабочим местом, рабочие места расположены в порядке следования технологического процесса.

Основной состав календарно-плановых нормативов ОНПЛ: такт или ритм потока; количество рабочих мест по операциям и по всей поточной линии; скорость движения конвейера; период конвейера; величина заделов; длительность производственного цикла; стандарт-план ОНПЛ; темп поточной линии.

Такт поточной линии определяется по формуле (3). Его величина зависит от программы выпуска изделий и эффективного фонда работы времени работы поточной линии. Он определяется как произведение такта на размер транспортной партии.

Расчет необходимого количества рабочих мест для однопредметных непрерывно-поточных линий производится по формуле:

; (5)

; (5)

где ![]() - норма штучного времени на данной

- норма штучного времени на данной ![]() -й операции с учетом коэффициента выполнения норм (

-й операции с учетом коэффициента выполнения норм (![]() ),

), ![]() ;

; ![]() - такт поточной линии,

- такт поточной линии, ![]() . Подставив значения в формулу, получаем:

. Подставив значения в формулу, получаем:

![]() .

.

Если нормы времени на операциях равны или кратны такту, то при расчете количества рабочих мест получаем целые числа. В случае если процесс не полностью синхронизирован, то полученное по расчету число рабочих мест после соответственного анализа округляется до целого числа в большую или меньшую сторону (примем ![]() = 12).

= 12).

Коэффициент загрузки рабочих мест на каждой данной ![]() -й операции определяется по формуле:

-й операции определяется по формуле:

; (6)

; (6)

где ![]() - расчетное количество рабочих мест на

- расчетное количество рабочих мест на ![]() -й операции;

-й операции;

![]() - принятое количество рабочих мест на

- принятое количество рабочих мест на ![]() -й операции.

-й операции.

Так как нормы времени равны или кратны такту, то коэффициент загрузки рабочих мест равен единице для всех операций (![]() ).

).

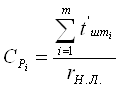

Средний коэффициент загрузки рабочих мест по поточной линии определяется по формуле:

; (7)

; (7)

![]()

Расчет потребного количества оборудования (рабочих мест) и коэффициент загрузки представлен в таблице 2.1.

Таблица 2.1 - Расчет потребного количества оборудования (рабочих мест) и коэффициент загрузки

| Номер и содержание операции | Норма штучного времени (tшт), мин | Такт линии (rнл), мин/шт | Количество единиц оборудования (раб. мест) | Коэффициент загрузки рабочих мест, оборудования Кз | |

| Расчетное Ср | Принятое Спр | ||||

| 1. Изготовить шаблон вязки жгута. Количество штырьков - 51 | 0.7 | 0.7 | 1 | 1 | 1 |

| 2. Закрепить узлы начала провода за штырёк на жгуте согласно чертежу и таблице соединений | 0.7 | 0.7 | 1 | 1 | 1 |

| 3. Развести провод по трассе на жгут согласно чертежу и таблице соединений. Закрепить второй конец провода за соответствующий штырёк узлом, оставив бирку с порядковым номером на конце провода | 0.2+0.5 | 0.7 | 1 | 1 | 1 |

| 4. Обрезать излишек провода, оставив запас на 1-2 перепайки | 1.4 | 0.7 | 2 | 2 | 1 |

| 5. В целях предотвращения совпадении маркировочных бирок завязать на обоих концах провода по узлу | 0.7 | 0.7 | 1 | 1 | 1 |

| 6. Жгуты вязать нитками двойным узлом. Шаг вязки 10-15 мм. Длина провязываемой части жгута - 0.8 м | 0,7 | 0.7 | 1 | 1 | 1 |

| 7. Снять изоляцию с концов провода на длину 5-8 мм | 0,7 | 0.7 | 1 | 1 | 1 |

| 8. Скрутить жилы провода вдоль продольной оси | 0,7 | 0.7 | 1 | 1 | 1 |

| 9. Флюсовать жилы проводов. Количество жил - 140 | 0,7 | 0.7 | 1 | 1 | 1 |

| 10. Лудить жилы проводов погружением в припой ПОС40. Температура припоя 250°С | 0,7 | 0.7 | 1 | 1 | 1 |

| 11. Уложить жгут в раму блока согласно монтажному чертежу. Отрегулировать положение жгута | 0,7 | 0.7 | 1 | 1 | 1 |

Итого: 8.4 12 12

При организации поточного производства, особенно непрерывно-поточного, должен строго выдерживаться режим, заключающийся в подаче изделий на рабочие места равными партиями через равные промежутки времени. Это условие выполняется только в том случае, если в качестве транспортных средств используются конвейеры: транспортные, распределительные, рабочие, пульсирующие.

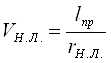

Скорость непрерывно движущихся конвейеров (для выполнения операций предметы труда снимаются с ленты) определяется по формуле:

; (8)

; (8)

где ![]() - шаг конвейера (расстояние между осями смежно расположенных на конвейере предметов труда), зависит от габаритов изделия,

- шаг конвейера (расстояние между осями смежно расположенных на конвейере предметов труда), зависит от габаритов изделия, ![]() ;

;

![]() - такт поточной линии,

- такт поточной линии, ![]() .

.

Расстояние между смежно-расположенными предметами на линии ![]() , равное шагу конвейера, можно принимать при одностороннем расположении рабочих мест -

, равное шагу конвейера, можно принимать при одностороннем расположении рабочих мест - ![]()

![]() , при двустороннем -

, при двустороннем - ![]()

![]() . Для нашего случая выбираем двустороннее расположение рабочих мест.

. Для нашего случая выбираем двустороннее расположение рабочих мест.

Подставив значения в формулу, получаем:

![]() .

.

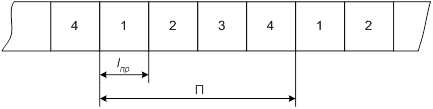

Определим период конвейера. Период конвейера это наименьшее общее кратное числа рабочих мест.д.ля нашего случая - 2. Период конвейера используется для адресации изделий на конвейере. Для этого лента конвейера размечается так, чтобы период в длине ленты укладывался целое число раз (см. рисунок 1).

После разметки конвейера необходимо провести закрепление номеров периода за каждым рабочим местом, в соответствии с которыми каждый рабочий должен брать и класть предметы труда на ленту.

Порядок закрепления номеров по данному примеру показан в таблице 1.6

Таблица 2.2 - Порядок закрепления номеров разметочных знаков за рабочими местами распределительного конвейера

| Номер операции | Число рабочих мест на операции | Номера рабочих мест | Число закрепленных знаков за рабочим местом | Последовательность закреплённых знаков за каждым рабочим местом |

| 1 | 1 | 1 | 2 | 1,2 |

| 2 | 1 | 2 | 2 | 1,2 |

| 3 | 1 | 3 | 2 | 1,2 |

| 4 | 2 | 4 5 | 1 1 | 1 2 |

| 5 | 1 | 6 | 2 | 1,2 |

| 6 | 1 | 7 | 2 | 1,2 |

| 7 | 1 | 8 | 2 | 1,2 |

| 8 | 1 | 9 | 2 | 1,2 |

| 9 | 1 | 10 | 2 | 1,2 |

| 10 | 1 | 11 | 2 | 1,2 |

| 11 | 1 | 12 | 2 | 1,2 |

После определения периода конвейера, разметки ленты и закрепления разметочных знаков за рабочими местами, необходимо рассчитать рабочую и полную длину ленты конвейера.

Рабочая длина ленты распределительного конвейера определяется по формуле:

![]() ; (9)

; (9)

где ![]() - принятое количество рабочих мест,

- принятое количество рабочих мест, ![]() ;

;

![]() - шаг конвейера,

- шаг конвейера, ![]() .

.

Подставив все значения в формулу (9), получаем:

![]()

![]() .

.

Полная длина ленты конвейера распределительного конвейера должна быть несколько больше двойной рабочей длины ленты и согласована с условием распределения, определяется по формуле:

![]() ; (10)

; (10)

где ![]() - постоянное число, равное 3,14;

- постоянное число, равное 3,14;

![]() - диаметр натяжного и приводного барабанов, примем Д = 0.4 м;

- диаметр натяжного и приводного барабанов, примем Д = 0.4 м;

![]() - число повторений периода на общей длине ленты конвейера равно 13;

- число повторений периода на общей длине ленты конвейера равно 13; ![]() - период конвейера равен 2.

- период конвейера равен 2.

Подставив значения в формулу (10) получим:

![]()

![]() .

.

Если оба условия не удовлетворяются, то корректируется шаг конвейера ![]() .

.

Длительность производственного цикла на поточных линиях определяется графически (составляется стандарт план работы линии) и аналитическим способом.

Производственный цикл - отрезок времени от поступления предмета труда на первую операцию поточной линии до выхода с нее.

Определяется длительность производственного цикла аналитическим способом по формулам в зависимости от движения предмета перед первой и после последней операцией и графически (приложение рис.1).

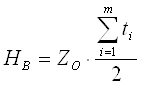

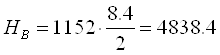

Так как обработка изделия начинается непосредственно с первого рабочего места без лишнего интервала движения после операции, длительность цикла определяется по формуле:

![]() ; (11)

; (11)

Из (11) следует:

![]()

![]()

На однопредметных непрерывно-поточных линиях создаются заделы трех видов: технологический, транспортный, резервный (страховой).

Технологический задел соответствует тому числу изделий, которое в каждый данный момент времени находится в процессе обработки на рабочих местах.

При поштучной передаче изделий он соответствует числу рабочих мест и определяется по формуле:

![]() ; (12)

; (12)

При передаче партиями величина технологического задел, определяется, как произведение числа принятых мест на размер партии.

Из (12) следует, что:

![]()

![]()

Технологический задел - это количество изделий, которое в каждый данный момент находится на конвейере в процессе транспортировки. При поштучной передаче изделий задел равен:

![]() ; (13)

; (13)

Из (13) получаем:

![]()

![]()

При передаче изделий транспортными партиями величина задела при поштучной передаче изделий - умножается на размер партии. На непрерывно-поточных линиях с применением пульсирующего или рабочего конвейера транспортный задел совпадает с технологическим. Резервный задел создается на линиях на наиболее ответственных и нестабильных по времени выполнения операций, а также на контрольных пунктах. Величина резервного задела определяется по формуле:

![]() ; (14)

; (14)

где ![]() - программа выпуска изделий,

- программа выпуска изделий, ![]() . Из (14):

. Из (14):

![]()

![]()

Общая величина задела на непрерывно-поточной линии определяется по формуле:

![]() (15)

(15)

Из (15):

![]()

![]()

Величина незавершенного производства на однопредметных непрерывно-поточных линиях определяется по формуле:

; (16)

; (16)

где ![]() - общая суммарная величина задела,

- общая суммарная величина задела, ![]() ;

; ![]() - суммарная норма времени по всем операциям технологического процесса,

- суммарная норма времени по всем операциям технологического процесса, ![]()

![]()

Величина незавершенного производства в денежном выражении определяется по формуле:

![]() ; (17)

; (17)

где Сz - цеховая себестоимость изделия, находящегося в заделе, равная 0,85СЦ

![]() руб.

руб.

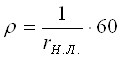

Производительность поточной линии определяется через величину, обратную такту (ритму), называемую темпом. Темпы - это количество изделий, сходящих с линии за единицу времени, определяется по формуле:

; (18)

; (18)

где ![]() - такт поточной линии,

- такт поточной линии, ![]() Подставив значения в (18), получаем:

Подставив значения в (18), получаем:

![]()

Часовую производительность конвейера в единицах массы можно определить по формуле:

![]() ; (19)

; (19)

где ![]() - средний вес единицы продукции,

- средний вес единицы продукции, ![]() .

.

![]()

![]()

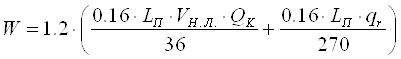

Мощность, потребляемая конвейером, определяется по формуле:

![]() ; (20)

; (20)

где ![]() - мощность, потребляемая конвейером, измеряемая в

- мощность, потребляемая конвейером, измеряемая в ![]()

![]() , определяется по формуле:

, определяется по формуле:

; (21)

; (21)

где ![]() - полная длина конвейера,

- полная длина конвейера, ![]() ;

; ![]() - скорость движения конвейера,

- скорость движения конвейера, ![]() ;

; ![]() - вес ленты конвейера (в расчетах принимается в пределах

- вес ленты конвейера (в расчетах принимается в пределах ![]()

![]() );

); ![]() - часовая производительность конвейера.

- часовая производительность конвейера.

![]()

![]()

Из (20) получаем:

![]()

![]() .

.

Стандарт-план работы линии приведён на листе 1 ГЧ.

3. Расчет производственной площади и планирование участка 3.1 Расчет производственной площади участка

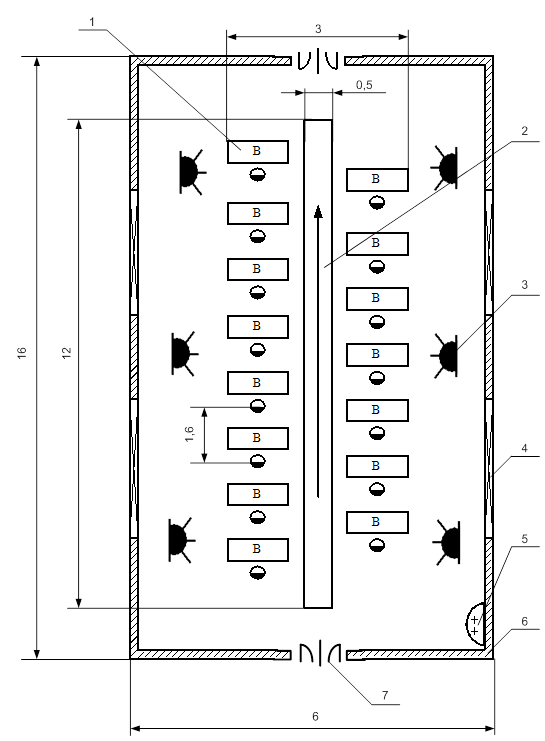

Производственная площадь участка (цеха), занимаемая поточной линией, включает непосредственную площадь, занимаемую оборудованием исходя из его габаритных размеров и дополнительную площадь, занимаемую проходами, проездами и вспомогательным оборудованием и хозяйственным инвентарем (устройствами ЧПУ, магазинами для хранения инструментов, приспособлений, деталей (заделов), занятую приборами для контроля качества продукции и др.).

Размер производственной площади определяется на основе технологической планировки оборудования и рабочих мест и исходя из норм удельной площади на единицу оборудования и количества единиц оборудования. Нормы удельной площади устанавливаются на единицу оборудования исходя из того, к какой группе станков оно относится, и включает всю дополнительную площадь. Все станки в зависимости от габаритных размеров подразделяются на три группы: мелкие, средние и крупные. Для мелких станков нормы удельной площади устанавливаются в размере 5-12 м2; для средних станков - 12-25 м2; для крупных станков - 25-45 м2; для верстаков - 3-5 м2. После определения размера производственной площади участка выбирается его длина и ширина, при этом учитывается, что ширина пролетов в цехе 9 м, 12 м и 15 м, а шаг колонн равен 6 м. Выберем размер участка 13х6. Тогда площадь участка получается равной 81 м2. Затем производится окончательная расстановка оборудования с учетом соблюдения норм и условий. Расчет производственной площади произведем в табличной форме (табл.3.1)

Таблица 3. 1 - Расчет производственной площади

| №пп | Наименование оборудования | Габаритные размеры, мм. | Количество единиц оборудования (Спр), шт | Норма удельной площади, м2/шт. fi | Производственная площадь участка (S), м2 |

| 1 | Верстак | 1200x700 | 9 | 5 | 45 |

| 2 | электрообжигалка | 1200x700 | 1 | 5 | 5 |

| 3 | ванна для флюсования | 1200x700 | 1 | 5 | 5 |

| 4 | электролудилка | 1200x700 | 1 | 5 | 5 |

| итого |

|

| 12 |

| 60 |

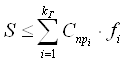

Планировка участка считается выполненной правильно, если удовлетворяется условие:

; (22)

; (22)

где ![]() - площадь участка, полученная по результатам технологической планировки,

- площадь участка, полученная по результатам технологической планировки, ![]() ;

;

![]() - количество станков

- количество станков ![]() й группы на участке,

й группы на участке, ![]() ;

;

![]() - удельная площадь на один станок

- удельная площадь на один станок ![]() й группы оборудования,

й группы оборудования, ![]() ;

;

![]() - количество групп станков,

- количество групп станков, ![]() .

.

Исходя из норм производственной площади, установленных предприятиями-изготовителями, используются следующие нормы производственной площади: верстак - 5 м2, электрообжигалка - 5 м2, электролудилка - 5 м2, ванна для флюсования - 5 м2.

Из (22) получаем:

![]()

![]()

Определив производственную площадь участка, необходимо рассчитать вспомогательную площадь, занимаемую под конторские и бытовые помещения. Она, как правило, составляет 30-45% от производственной площади.

![]()

![]()

Планировка участка - это план расположения технологического оборудования и рабочих мест. На плане должны быть также показаны:

строительные элементы (стены, колонны, дверные и оконные проемы и т.д.);

основной производственный инвентарь (верстаки, плиты, складочные площадки);

подъемно-транспортные устройства (мостовые и другие краны, конвейеры, монорельсы, электрокары, робоэлектрокары и др.).

При планировке необходимо предусмотреть удобные подходы к станкам для проведения ремонта и обслуживания; выделить необходимые площади для размещения накопителей деталей (заделов) и подходы к ним; площади для размещения устройств ЧПУ, устройств управления, магазинов для хранения инструментов и приспособлений; места для проведения контроля качества продукции. Расстановка оборудования зависит от конструкции производственного здания и характера изготавливаемых деталей и изделий, а также от характера и вида используемого оборудования и транспортных средств. Планировка данного производственного участка приведена на листе 2 ГЧ.

4. Расчет технико-экономических показателей 4.1 Расчет стоимости и амортизации основных производственных фондов

Основными производственными фондами называются средства труда, которые участвуют в производстве длительный период времени, сохраняя свою натурально вещественную форму, и постоянно переносят свою стоимость на изготавливаемую продукцию частями по мере снашивания. К ним относятся:

здание, занимаемое под основное и вспомогательное производство;

технологическое оборудование и рабочие машины, с помощью которых, изменяется форма или свойства предметов труда;

энергетическое оборудование (трансформаторы, электромоторы и т.п.);

транспортные средства всех видов (автомобили, электрокары, конвейеры, краны всех видов и т.п.);

измерительные и регулирующие приборы и устройства, предназначенные для измерения, регулирования и контроля различных параметров изделий; дорогостоящий инструмент и приспособления со сроком службы более года;

производственный и хозяйственный инвентарь (верстаки, контейнеры, предметы противопожарного назначения) со сроком службы более года;

прочие неучтенные основные производственные фонды.

Расчет стоимости здания производится исходя из общей площади, занимаемой участком, и стоимости 1 кв. м. площади (приведен в табл.4.1).

Таблица 4. 1 - Расчет стоимости здания

| Элементы расчета | Стоимость 1 м2 здания, руб. /м2 | Площадь, занимаемая зданием, м2 | Стоимость здания, руб. |

| 1. Производственная площадь | 50.000 | 60 | 3.000.000 |

| 2. Вспомогательная площадь | 30.000 | 21 | 630.000 |

| ИТОГО | - | 81 | 3.630.000 |

Расчет затрат на рабочие машины и технологическое оборудование производится исходя из оптовой цены единицы машины и оборудования и количества единиц машин и оборудования данной модели. К цене оборудования добавляются затраты на упаковку, транспортировку, монтаж, пуск, наладку в размере 10-15% от цены оборудования. Примем 12%.

Таблица 4.2 - Расчет стоимости рабочих машин и технологического оборудования

| Наименование | Кол. шт. | Оптовая | Затраты на упаковку, транспортировку, монтаж, пуск, наладку, руб. | Первоначальная стоимость техники, руб. | |

| Цена единицы, руб. | Цена принятого количества, руб. | ||||

| Верстак | 9 | 210.000 | 1.890.000 | 201.600 | 2.091.600 |

| Электролудилка | 1 | 1.700.000 | 1.700.000 | 204.000 | 1.904.000 |

| Электрообжигалка | 1 | 1.300.000 | 1.300.000 | 156.000 | 1.456.000 |

| Ванна для флюсования | 1 | 5.50.000 | 550.000 | 66.000 | 616.000 |

| Итого: | 12 | - | 5.440.000 | 627.600 | 6.067.600 |

После определения затрат на здание, рабочие машины и технологическое оборудование производится расчет затрат на остальные виды основных производственных фондов и расчет амортизационных отчислений.

Таблица 4.3 - Расчет стоимости производственных фондов и амортизационных отчислений

| Наименование групп основных производственных фондов | Структура основных производ-ственных фондов, % | Балансовая стоимость производственных фондов, рассчитанная прямым счетом, руб. | Расчетная балансовая стоимость основных производственных фондов, руб. | Норма амортизации в год,% | Сумма амортизационных отчислений в месяц, руб. |

| 1. Здание | 34 | 3.630.000 | 3.630.000 | 3.1 | 112.530 |

| 2. Сооружения | 3 | 5.360.294 | 2.7 | 144.727 | |

| 3. Передаточные устройства | 2.7 | 4.824.265 | 10.5 | 506.548 | |

| 4. Машины и оборудование | 56 | 6.067.600 | 6.067.600 | 9.1 | 552.152 |

| 5. Транспортные средства | 2 | 344.564 | 16 | 55.130 | |

| 6. Прочие основные производственные фонды | 2.3 | 396.249 | 15 | 59.437 | |

| Итого: | 100 | - | 20.622.972 | - | 1.430.524 |

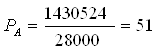

Расчет доли амортизации ![]() , включаемой в себестоимость единицы продукции и в добавленную себестоимость, производится по формуле (допускаем, что на себестоимость единицы продукции переносится амортизация только данного участка):

, включаемой в себестоимость единицы продукции и в добавленную себестоимость, производится по формуле (допускаем, что на себестоимость единицы продукции переносится амортизация только данного участка):

(23)

(23)

где ![]() - сумма амортизационных отчислений по всем видовым группам основных производственных фондов в месяц, руб.;

- сумма амортизационных отчислений по всем видовым группам основных производственных фондов в месяц, руб.;

![]() - месячный выпуск продукции, шт.;

- месячный выпуск продукции, шт.;

(руб.)

(руб.) ![]()

Похожие работы

... провод. Закрепить выводы на контакты. Уложить и запаять выводы 10,24 1,024 10 5 2 2 1 9 Замаркировать и визуально осмотреть трансформатор 5,1 1,02 5 5 1 1 1 Итого 76,8 15 15 Средний коэффициент загрузки рабочих мест по поточной линии определяется по формуле . (9) Расчет скорости конвейера: (10) где – шаг конвейера (расстояние между осями ...

0 комментариев