Навигация

Расчет толщины стенки крышки резервуара

4.2.2 Расчет толщины стенки крышки резервуара

Толщину стенки элептической крышки нагруженной внутренним давлением определяем по формуле:

SR = P×D/{2×[s]×j-0,5×P}; S ³ SR+C (12, стр.10) (4.4)

SR= 6,3×300/{2×230×1-0,5×6,3} = 4,14 мм

S ³ 4,14+2,4 = 6,54 мм, принимаем S = 8 мм.

Полученное значение толщины стенки проверим на прочность по величине допускаемого внутреннего избыточного давления по формуле:

[R] = 2×[s]×(S-C)/[D+(S-C)]; (12, стр. 10) (4.5)

[R] = 2×230×(8-2,4)/[300+(8-2,4)] =8,43 МПа ;

6,3 МПа £ 8,43 МПА, Р£ [R], давление на крышку резервуара при принятой толщине стенок крышки не превышает допускаемое внутреннее избыточное давление, т. е. прочность стенок крышки резервуара обеспечена.

4.2.3 Расчет толщины стенки конического днища

Толщину стенки конического днища с углом при вершине a£140°, нагруженного внутренним давлением рассчитываем по формулам:

Определяем толщину стенки цилиндрической части днища:

SR1 = P×D×g/{4×[s]×j}; (12, стр.10) (4.6)

Где g- коэффициент формы днища, при a1£60° и отношении Ra/D =0,1 (внутреннего радиуса отбортовки к диаметру днища) g =3,2 , таблица 4.4 стр.49 ГОСТ14249-89.

SR 1= 6,3×300×3,2/{4×230×1}= 6,6 мм;

Определяем толщину стенки конической части днища:

SR2 = P× DР /(2×[s]×j-Р)×1/cosa1 ; (12, стр.10) (4,7)

Где DР = D-2[Ra(1-cosa1)+(ÖD×SR 1 / cosa1)×sina1] (12, стр.10) (4.8)

DР = 300-2[30(1-0,5)+(Ö300×6,6 / 0,5)×0,8666] = 215,5 мм

SR2 = 6,3×215,5/(2×230×1-6,3)×1/0,5 = 6 мм;

Из двух значений полученных по формулам (4,6), (4,7), выбираем наибольшее SR= 6,6 мм.

Определяем исполнительную толщину стенки

S = Smax+C = 6,6 +2,4 = 9 мм.

4.2.4 Расчет фланцевых соединений

Фланцевые соединения устанавливаем в местах крепления трубной арматуры с резервуаром для реагента. Соединение состоит из двух фланцев, болтов, гаек, шайб и прокладки, которую размещают между уплотнительными поверхностями. Фланцевые соединения стандартизованы для труб и трубной арматуры. Размеры фланцевого соединения подбираем в зависимости от диаметра трубы. При dn= 80 мм, принимаем болты М20, тогда наружный диаметр фланца будет соответственно равен Dn= dn+4,8×(dб+2) = 80+4,8(20+2) = 186 мм.

Для уплотнения во фланцах, учитывая агрессивность среды реагента и рабочую температуру, применяем прокладку из паронита, толщиной 2 мм, (материал прокладки: паронит по ГОСТ 481-71). Размеры прокладки выбираются в соответствии с размерами фланца. Фланцы и прокладки подобранные по стандартам в расчете не нуждаются.

При конструировании фланцевого соединения выполняется проверочный расчет болтов в соответствии с ОСТ26-373-82.

1. Определим нагрузку, действующую на фланцевое соединение от внутреннего давления Рп = 6,3 МПа:

QD = 0,785× Dcp 2 ×Pп = 0,785×133×6,3 = 657,8 Н, (12, стр.13) (4.9)

Dcp = 0,5(Dn+ dn) = 0,5(186+80) = 133 мм средний диаметр прокладки.

2. Рассчитываем реакцию прокладки:

Rn = 2×p× Dcp×bo×m×Pn (12, стр. 13) (4.10)

где bo – эффективная ширина прокладки, bo= 0,6×Öbп = 0,6×Ö53 = 4,4 мм при ширине прокладки bп= 0,5(Dn- dn) = 0,5(186-80) = 53 мм > 15 мм, m = 2,5 для прокладки из паронита

Rn = 2×3,14× 133×4,4×2,5×6,3 =57882 Н

Определяем болтовую нагрузку при сборке Рб1. Это значение выбираем наибольшим из трех:

Рб1 = p× Dcp×bo×q (12, стр. 13) (4.11)

где q = 20 МПа для прокладки из паронита

Рб1 = 3,14×133×4,4×20 =36750 Н

Рб1 = 0,4[sб]20×nб×fб (12, стр. 13) (4.12)

где [sб]20 = 130 Мпа, допускаемое напряжение для материала болта при 20 °С; nб = 4, количество болтов;

fб = p×dб2/4 =3,14×202/4 = 314 мм, площадь поперечного сечения болта.

Рб1 = 0,4×130×4×314 = 65312 Н

Рб1 = 1,2×QD+Rn (12, стр. 13) (4.13)

Рб1 = 1,2×657,8+57882 = 58671 Н,

т.о. окончательно принимаем наибольшее значение Рб1 = 65312 Н.

4. Проверим прочность болтов при монтаже по условию:

sF = Рб1/( nб×fб) £ [sб]20 = 130 МПа (12, стр. 13) (4.14)

sF = 65312/(4 ×314) = 52 МПа £ [sб]20 = 130 Мпа, прочность болтов при монтаже соблюдается.

5. Проверим прочность болтов в период эксплуатации:

sF = Рб2/( nб×fб) £ [sб]¢ = 130 МПа (12, стр. 13) (4.15)

где [sб]¢ = 130 МПа, допускаемое напряжение для материала болта при рабочей температуре;

Рб2 – болтовая нагрузка в рабочих условиях,

Рб2 »1,3 Рбmax = 1,3×65312 = 84906 Н.

sF = Рб2/( nб×fб) =84906/(4×314) =67,6 МПа £ [sб]¢ = 130 МПа .

Условие прочности болтов в период эксплуатации выполняется.

Похожие работы

... , характеризуемой высокой обводненностью скважин, значительно изменяются условия и механизм доставки носителя парафина (нефти) в область формирования отложений, а механизм формирования самих отложений не меняется. 3.2 Основные методы борьбы с АСПО, используемые в НГДУ «ЛН» и анализ их эффективности В НГДУ «Лениногорскнефть» на 621 скважине, оборудованной УШГН, что составляет 95,2% ...

... на поздних стадиях начинают проявляться ряд факторов объективного, природного характера, осложняющие ситуацию в решении парафиновой проблемы и снижающие эффективность традиционных мероприятий. 3.3 Методы используемые в НГДУ “Нурлатнефть” по предотвращению отложений АСПО 3.3.1 Механические методы борьбы с АСПО и технология работ при их применении Группа механических методов борьбы с ...

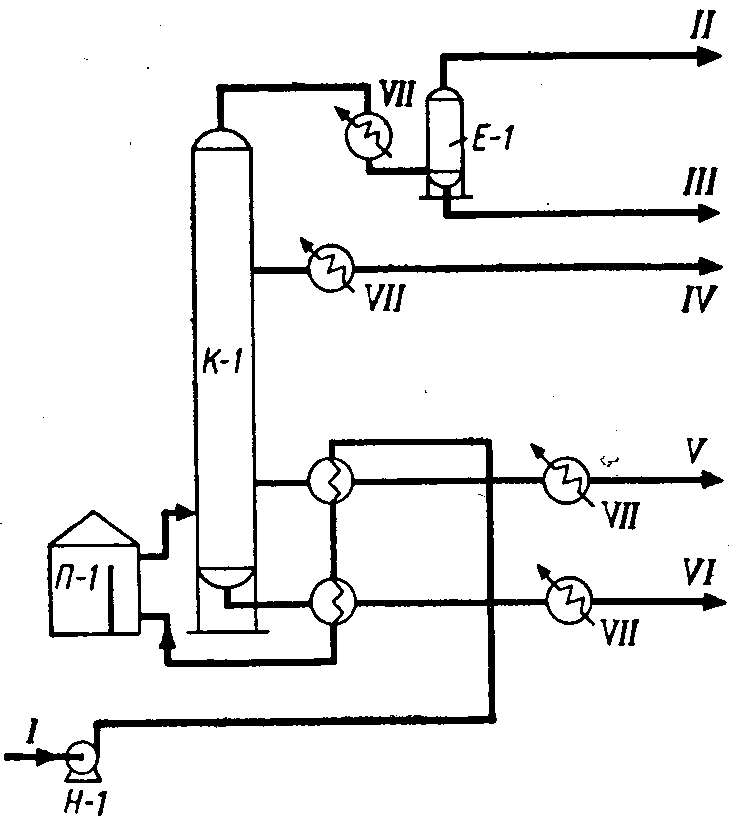

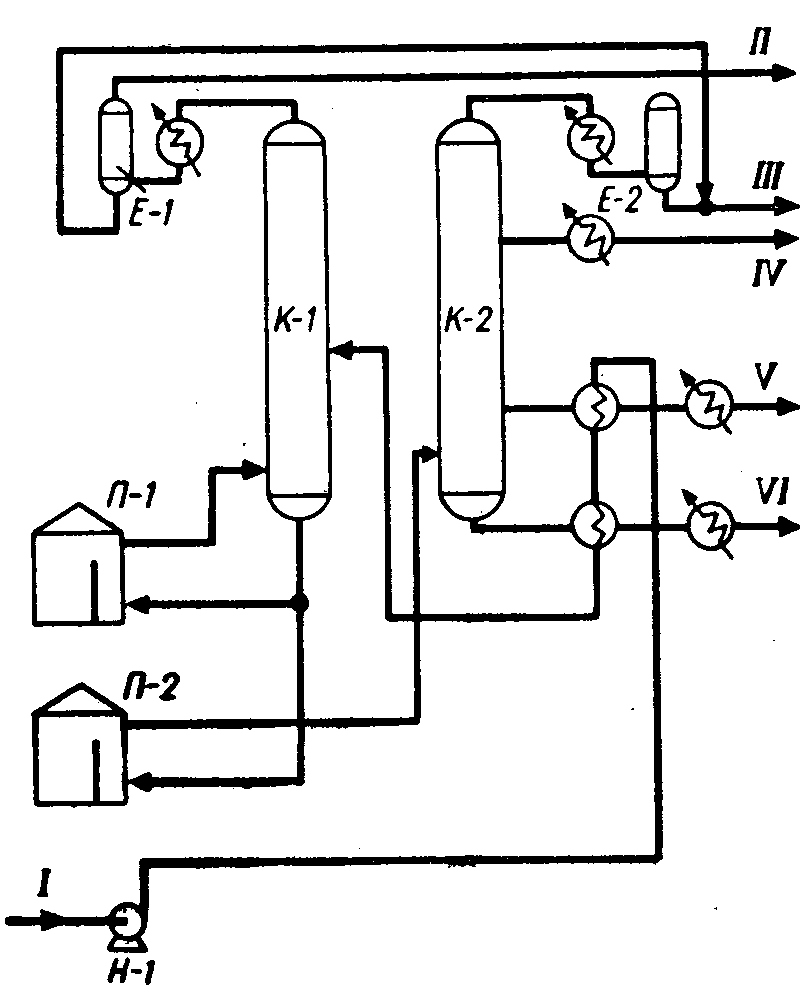

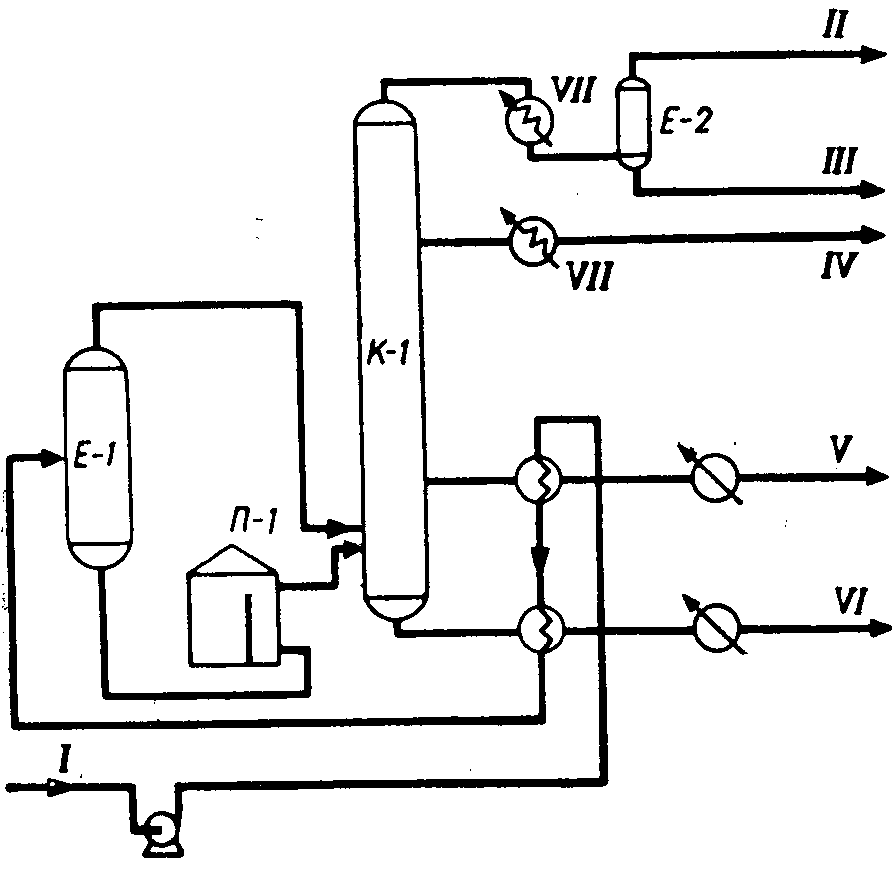

... расчет величины затрат необходимых для внедрения этого проекта в производство. Оценить изменение себестоимости продукции получаемой в цехе первичной переработки нефти и получения битума. В цехе установлено две печи: для нагрева нефти П-1 и для подогрева мазута и пара П-3, после реконструкции должна быть установлена печь, которая полностью заменит обе печи П-1 и П-3. Производительность печи по ...

... ухудшает процесс нефтеизвлечения, а в конечном итоге – снижает нефтеотдачу. Так по находящимся в эксплуатации 30…40 лет месторождения Зыбза-Глубокий, Яр, Холмское, Северо-Украинское, текущий коэффициент нефтеотдачи (КНО) не превышает 0,1. Для разработки таких месторождений в стране создано научно-производственное объединение «Союзтермнефть». Опыты, проведенные институтом «КраснодарНИПИнефтьь», ...

0 комментариев