Навигация

Вузол підготовки сировини

ЗАПИСКА ДО КУРСОВОЇ РОБОТИ

по спеціальності:7.091601

«Хімічна технологія органічних речовин»

Тема:

ВУЗОЛ ПІДГОТОВКИ СИРОВИНИ

Одеса 2010

Зміст

Вступ

1. Літературний огляд

1.1 Хімічні реакції

1.2 Вплив технологічних параметрів на процес ізомеризації1.2.1 Температура

1.2.2 Об'ємна швидкість

1.2.3 Тиск

1.2.4 Каталізатор

1.2.5 Каталітичні отрути й небажані вуглеводні

1.2.5.1 Сірчановміщуючи сполуки

1.2.5.2 Вода (оксигенвміщуючи сполуки)

1.2.5.3 Сполуки азоту

1.2.5.4 Сполуки фтору

1.2.6. Небажані вуглеводні

1.2.6.1 Олефини

2. Характеристика сировини, допоміжних матеріалів, продуктів виробництва

3. Опис технологічної схеми установки

3. 1 Вузол підготовки сировини

3.2 Вузол осушки ВСГ

4. Матеріальний баланс

5. Тепловий розрахунок

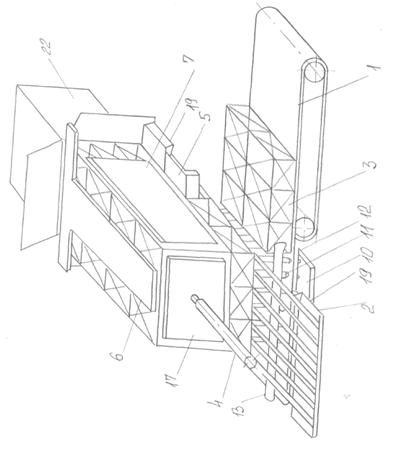

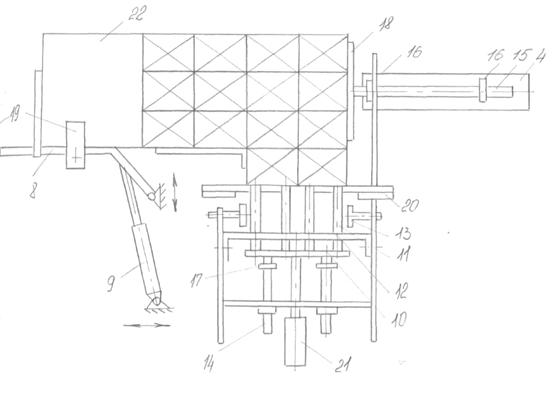

6. Технологічний розрахунок адсорбера блоку підготовки сировини, установки ізомеризації

7. Конструктивний розрахунок адсорбера блоку підготовки сировини установки ізомеризації

7.1.1 Розрахунок корпуса апарата на міцність

7.2.1.1 Визначення товщини оболонки корпуса

7.2.1.2 Визначення товщини стінки еліптичного днища

7.2.2 Розрахунок зміцнення отворів

7.2.2.1 Найбільший припустимий діаметр

7.2.3 Визначення тиску регенерації, пробного тиску й пускового тиску при мінусовій температури

7.2.4 Розрахунок кришки на штуцері вивантаження адсорбенту

7.2.5 Розрахунок температури зовнішньої стінки адсорберу

Висновоки

Список викорастаних джерел

Вступ

Бензин відіграє важливу роль у всіх галузях, і дивлячись на цей факт потрібно врахувати також те, що вимоги до нього, як до продукту, а також процесу його одержання, із часом, ростуть. Ми знаємо, що в нафті перебувають шкідливі домішки. Від цих домішок потрібно позбавлятися, наприклад, бензол, толуол, ксилоли, сірка. А в минулому октановим числом в основному підвищувалося за рахунок ароматичних вуглеводнів. Тому в цей час підвищення октанового числа бензину виробляється не в результаті збільшення в ньому бензолу, а безпосередньо ізомеризацією нормальних парафінів.

У промисловості установка ізомеризації входить до складу технологічного цеху №2 і призначена для переробки гідроочищеної бензинової фракції НК-850С с змістом сірки до 0,00005% мас. (0,5 ppm) шляхом ізомеризації з метою одержання компонента автобензина з октановим числом по дослідницькому методі 88 пунктів.

Проект установки виконаний ВАТ «ЛУКОЙЛ - Ростовнефтехимпроект», м. Ростову-на-Дону спільно ЗАТ «ПМП» м. Санкт-Петербург на основі процесу «ПЕНЕКС-ДИГ» фірми ЮОП. Установка уведена в експлуатацію в 2004 році.

Схемою передбачена переробка гідроочищеної бензинової фракції НК-850С с подачею її на блок попереднього очищення від сірчистих сполук і осушки від вологи, після чого фракція НК-850С подається на блок ізомеризації. Блок ізомеризації може експлуатуватися на всіх типах каталізаторів ізомеризації відомих у світовій практиці. У цей час блок ізомеризації експлуатується на суміші каталізаторів I-8+ і I-82 виробництва фірми ЮОП.

1. Літературний огляд

Процес ізомеризації парафінових вуглеводнів призначений для підвищення октанового числа пентан-гексанових фракцій бензинів википають до 850С. Процес ізомеризації дозволяє підвищити октанове число по дослідницькому методі (ОЧД) легкої бензинової фракції з 70 до 84 і за рахунок залучення бічного погона (метил пентани й n-гексан) колони деізогексанізатора (ДІГ) у сировину блоку ізомеризації вдається підвищити ОЧІ бензинової фракції до 88-89. Реакції ізомеризації протікають у середовищі гідрогенсодержащого газу на біфункциональних каталізаторах фірми UOP I-8 плюс і I-82. Для створення сприятливих умов протікання реакцій ізомеризації процес проводять у двох послідовно розташованих реакторах з відводом тепла на виході з першого реактора.

Сировиною блоку ізомеризації є гідро очищена бензинова фракція НК-850С. Фракція НК-850С являє собою суміш, що містить наступні групи органічних речовин: парафіни (50-70%мас.), ароматичні (5-15% мас.) і нафтенові вуглеводні (45-15% мас.). Такий кількісний хімічний склад фракції НК-850С спричиняється низькі октановим числом, які не перевищують 70 ОЧМ. У таблиці 9 наведені показники октанового числа вуглеводнів, отримані дослідницьким (д. м.) методом.

Процес ізомеризації, протікає в атмосфері водню, над стаціонарним шаром суміші каталізаторів I-8 плюс і I-82. Реакції протікають при таких робочих умовах, які промотирують реакції ізомеризації й зводять до мінімуму реакції гідрокрекінгу.

Каталізатор I-8 плюс являє собою циліндричні экструдати, а каталізатор I-82 являє собою трилобнєві экструдати, що містять нанесений на носій благородний метал і компонент, що забезпечує кислотність у каталітичному змісті. Така сполука каталізатора містить два види каталітично активних центрів.

- гідруючих центрів на платині;

- ізомеризуючих і кислотних центрів, що розщеплюють, на носії.

При проведенні процесу ізомеризації протікають наступні основні хімічні реакції:

- ізомеризація парафінів;

- розмикання кілець нафтенових вуглеводнів;

- ізомеризація нафтенів;

- насичення бензолу;

- гідрокрекінг

Таблиця 1

Октанове число вуглеводнів

| Вуглеводень | Октанові числа | Вуглеводень | Октанові числа |

| н- гексан н- пентан | 24,8 61,8 | 2-метилпентан 3-метилпентан 2-2 деметилбутан 2-3 деметилбутан ізопентан | 73,4 74,5 91,8 104,3 93,0 |

Ізомеризація пентан-гексанових фракцій відбувається на біфункціональних каталізаторах I-8 плюс і I-82 фірми UOP у середовищі гідрогенвміщуючого газу. Реакції ізомеризації протікають на даних каталізаторах, як на металевих центрах, так і на кислотні. Механізм реакцій, що протікають на каталізаторі, може бути представлений наступною схемою:

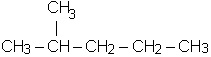

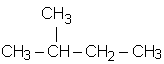

Реакції ізомеризації парафінових вуглеводнів, які протікають на установці, показані нижче.

Н-ГЕКСАН2 МЕТИЛПЕНТАН

![]()

![]()

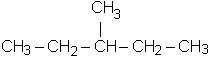

Н-ГЕКСАН3 МЕТИЛПЕНТАН

![]()

![]()

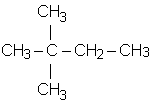

Н-ГЕКСАН 2-2 ДИМЕТИЛБУТАН

![]()

![]()

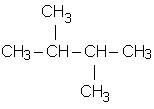

Н-ГЕКСАН2-3 ДИМЕТИЛБУТАН

![]()

![]()

Н-ПЕНТАН ІЗОПЕНТАН

![]()

![]()

Температура на вході в реактор є головним регульованим технологічним параметром.

При збільшенні температури в реакторі з метою збільшення ступеня перетворення сировини в ізомерізат сполука продуктів наближається до рівноважного. При високих температурах концентрація ізопарафінов у продукті буде знижуватися через зсув униз рівноважної кривої, незважаючи на те, що при більше високій температурі реакції протікають із більше високою інтенсивністю.

Використання більше високих температур, чим це необхідно для доцільного ступеня наближення до рівноваги, приводить до збільшення інтенсивності реакцій гідрокрекінгу. Підвищення температур також приводить до збільшення швидкості відкладення коксу на каталізаторі; але схильність каталізатора до утворення коксу низка, так що звичайно до того, як виникають проблеми з утворенням коксу, збільшується гідрокрекінг вуглеводнів. Максимально припустима температура реакції в шарі каталізатора не повинна перевищувати 2040С.

На блоці ізомеризації працюють два послідовно підключених реактори. У головному реакторі протікає більша частина реакцій ізомеризації. У головному реакторі піддається гідруванню весь бензол, що втримується в сировину, навіть коли каталізатор втрачає свою активність відносно ізомеризації парафінових вуглеводнів. Відбувається також конверсія з розривом кілець деякої кількості циклогексану й метилциклопентану з утворенням гексаном, а також слабко протікають реакції гідрокрекінгу вуглеводнів C7 з утворенням вуглеводнів C3 і C4. Ці три реакції (гідрування бензолу, розрив кілець нафтенових вуглеводнів з утворенням гексанів і гідрокрекінг вуглеводнів C7) экзотермічні, і при переробці сировини вони вносять більший вклад у ріст температури в першому реакторі, чим реакції ізомеризації парафінових вуглеводнів, які також экзотермічні. Сумарний тепловий ефект хімічних реакцій становить приблизно 6-8 кдж/моль і залежить від сполуки сировини.

Головний реактор повинен працювати при температурах, при яких забезпечують максимальне змісту ізопентану й 2,2 диметилбутану у вихідному з реактора потоці. Досяжні концентрації й необхідна температура на виході з реактора будуть залежати від наявної кількості активного каталізатора й від кількості циклічних вуглеводнів C6 і вуглеводнів C7 і більше важких, що втримуються в сировину; чим вище концентрація таких компонентів у сировину, тим більше високі температури потрібні. При використанні такої методики необхідна робоча температура в системі хвостового реактора знижується, і він працює при умовах, які більше сприяють досягненню рівноваги.

1.2.2 Об'ємна швидкість

Об'ємна швидкість це об'ємна витрата подаваного в реактор сировини, поділений на об'єм каталізатора, що перебуває в реакторах. Розрахункова об'ємна швидкість для експлуатації блоку ізомеризації при використанні як сировина вуглеводнів C5 і C6 становить 1,546 ч-1. Подальше збільшення об'ємної швидкості приведе до одержання продукту з меншим змістом вуглеводнів ізобудування. Тому збільшення об'ємної швидкості приводить до зниження октанового числа ізомерізату.

Об ємна швидкість повинна бути не менш 0,5 ч-1 для обох реакторів, тому що подальше її зниження приводить до збільшення швидкостей реакцій гідрокрекінгу.

1.2.3 ТискПроцес ізомеризації вуглеводнів C5 і C6 протікає при надлишковому тиску на виході з реактора 3.16( МПа). При зниженні тиску метил циклопентан і циклогексан адсорбуються на каталізаторі й знижують швидкість протікання реакцій ізомеризації. Зі збільшенням тиску вплив циклічних сполук С6 знижується. Робота при більше низькому тиску не впливає на термін служби каталізатора, але знижує селективність реакцій ізомеризації.

1.2.4 КаталізаторДля підтримки активності каталізатора необхідно додавати перхлорэтілен. Блок не повинен працювати довше шести годин без подачі перхлорэтілену. Щораз, коли спостерігається недолік перхлорэтілену, за інших рівних умов зміст вуглеводнів ізобудови в продукті буде знижуватися. При поновленні подачі перхлорэтілену відбувається відновлення активності каталізатора до її попереднього рівня, але можливо, що активність повністю не відновиться, якщо зниження активності каталізатора не є результатом припинення подачі перхлорэтілену. Як джерело активного хлору використається перхлорэтілен (C2Cl4) сорту «ХЧ».

1.2.5 Каталітичні отрути й небажані вуглеводніПри переробки сировини на блоці ізомеризації необхідно лімітувати зміст нижче перерахованих речовин. Ці речовини діляться на дві основні групи: каталітичні отрути й небажані. До каталітичних отрут ставляться речовини, які навіть у незначних концентраціях знижують каталітичну активність каталізатора. Дія каталітичних отрут може бути оборотне й необоротне.

1.2.5.1 Сірчановміщуючі сполукиПрисутність сірки в сировину в кількості перевищуючому 1ррм приводить до зниження активності каталізатора. Таке зниження активності тимчасове, і активність швидко відновлюється відразу ж після зниження концентрації сірки в сировину нижче 1 ррм. Після видалення сірки із сировини необхідне збільшення температури в реакторах для більше швидкого видалення сірки з каталізатора. При наявності сірки в сировину підвищення температури може допомогти частково компенсувати зниження активності каталізатора. Якщо й після підвищення температури в реакторах робота процесу йде незадовільно, то необхідно буде провести отдувку сірки з поверхні каталізатора за допомогою нагрітого гідрогенвміщуючого газу (ВСГ).

1.2.5.2 Вода (оксігенвміщуючі сполуки)Деактивація каталізатора в результаті впливу таких сполук необоротна. Один кілограм кисню в будь-якій формі буде дезактивіровати 100 кг каталізатора. Оксігенвміщуючі сполуки вступають у хімічну реакцію з активним хлоридом на каталізаторі. Цей хлорид хімічно зв'язаний зі структурою окису алюмінію під час виробництва каталізатора. Вода вступає в хімічну реакцію з каталізатором і відщеплює HCl, хімічно зв'язується з окисом алюмінію з утворенням гідроокису алюмінію. Що приводить до дезактивації каталізатора. Максимальний припустимий зміст води становить 0,5 ррм.

1.2.5.3 Сполуки азотуСполуки азоту реагують із хлоридом у каталізаторі або з HCl з утворенням солей, які необоротно деактивують каталізатор: заблокувавши його активні центри. Це приводить до втрати хлоридів або порушенню розподілу потоку через відкладення солей. Максимальний припустимий зміст сполук азоту становить 0,1 ррм.

1.2.5.4 Сполуки фторуФтористі сполуки є отрутою, що отруює каталізатор гідрогенвміщуючого газу о. Один кілограм фтору буде деактивувати 100 кг каталізатора. Максимальний припустимий зміст фторидів становить 0,5 ррм.

1.2.6 Небажані вуглеводні 1.2.6.1 ОлефіниБлок ізомеризації може працювати зі змістом олефінів - до 2% мас. у сировину. Шкідливий вплив помітних кількостей олефінів пояснюється тим, що вони фізично обволікають каталізатор після їхньої полімеризації.

2. Характеристика сировини, допоміжних матеріалів ,продуктів виробництва

Таблиця 2.1

| Найменування сировини, матеріалів, реагентів, каталізаторівнапівфабрикатіввиготовляємої продукції | Міждержавний державний чи галузевий стандарт, технічні умови, чи методика | Показники,якості обов’язкові для перевірки (найменування і одиниця виміру) | Норма (допустимої межі) по нормативній документації) | Область використання (застосування) | ||||||

| Сировина | ||||||||||

| Пентан -гексанової фракції с УКР і УВПБ | СТП ПР 17-2007 | 1 Фракційний склад: – температура початку перегонки, ºС | Не нормується Визначення обов'язково | Сировина установки ізомеризації ПИ-ДИГ/120 | ||||||

| – кінець кипіння, ºС, не вище | 86/104* | |||||||||

| - залишок і втрати, %, не більше | 4,0 | |||||||||

| 2 Масова частка сірки, ppm, не більше | 0,5 | |||||||||

| 3 Масова частка азоту, ppm, не більше | 0,1 | |||||||||

| 4 Масова частка загальних хлоридів, ppm, не більше | 0,5 | |||||||||

| 5 Масова частка води, ppm, не більше | 10 | |||||||||

| 6 Масова частка металів, ppm, не більше: – меді – свинець | 20 10 | |||||||||

| 7 Бромні число, г Br2 на 100 г бензину, не більше | 4 | |||||||||

| 8 Масова частка вуглеводнів С7,%, не більше | 3,1/5,8* | |||||||||

| 9 Масова частка вуглеводнів С1-С4,%, не більше | 0,71 | |||||||||

| * Для отримання компонента бензинів автомобільних не етилованих за ТУ У 23.2-00152282-001-2004 | ||||||||||

| Водень -вмісного газу з установки каталітичного реформінгу ЛГ-35-11/300-95 | СТП ПР 18-2007 | 1. Об'ємна частка водню,%, не менше | 77,9 | Сировина установки ізомеризації ПІ-ДІГ/120 | ||||||

| 2. Об'ємна частка сірководню, ppm, не більше | 1 | |||||||||

| 3. Об'ємна частка азоту, ppm, не більше | 1 | |||||||||

| 4. Об'ємна частка хлористого водню, ppm, не більше | 5 | |||||||||

| 5. Об'ємна частка води, ppm, не більше | 25 | |||||||||

| 6. Об'ємна частка оксидів вуглецю (СО СО2), ppm, не більше | 10 | |||||||||

| 7. Об'ємна частка СО, ppm, не більше | 1 | |||||||||

| Ізомеризат | СТП ПР 19-2007 | 1. Фракційний склад: – температура початку перегонки, º С, не нижче – кінець кипіння, º С, не вище – залишок і втрати,%, не більше | 30 95 4,0 | |||||||

| Виготовлена продукція | ||||||||||

| 2. Октанове число по дослідницькому методу, не менше | 86,0 | У ТСЦ на компаундування товарних автобензинів | ||||||||

| 3. Тиск насичених парів, кПа, не вище | 86,0 | |||||||||

| 4. Щільність при 20 º С, кг/м3 | Не нормується Визначення обов'язково | |||||||||

| 5. Вуглеводневий склад,% мас. | Не нормується Визначення обов'язково | |||||||||

| 6. Випробування на мідній пластинці | Витримує | |||||||||

| Побічна продукція | ||||||||||

| Вуглеводневий газ | СТП ПР 03-2007 | 1. Масова частка компонентів,%. | На потреби установки ПІ-ДІГ/120 до печі П-301 | |||||||

| Водень | не нормується визначення обов'язково | |||||||||

| Етан | ||||||||||

| Метан | ||||||||||

| Пропан | ||||||||||

| Ізобутан | ||||||||||

| Нормальний бутан | ||||||||||

| Сума С5, не вище | 3,5 | |||||||||

| 2. Щільність відносна при 20 оС | не нормується визначення обов'язково | |||||||||

| 3. Теплотворна здатність, ккал/м3 | не нормується визначення обов'язково | |||||||||

| 4. Зміст хлористого водню | сліди | |||||||||

| 5. Вміст сірководню | сліди | |||||||||

| Продукти розкладання масла ТВЛ-300 | Згідно з проектом | Щільність при робочих умовах, кг/м3, не менше | 680 | У дренажну ємність Е-302 | ||||||

| Реагенти та каталізатори | ||||||||||

Каталізатор 1-8 plus | Паспорт компанії "UOP" | Насипна щільність , кг/м3 зміст платини , % мас. | 880 0,24 | Каталізатор ізомеризації | ||||||

| Каталізатор I-82 | Паспорт компанії "UOP" | Насипна щільність , кг/м3 зміст платини , % мас. | 863 0,24 | Каталізатор ізомеризації | ||||||

| Насадка "Кільця Рашіга", графітові | Паспорт фірми "SULZER | За паспортом фірми "SULZER" | Насадка скрубера відхідного газу 13-V-002 | |||||||

| Адсорбент PDG-418 | Паспорт компанії "UOP" | Насипна щільність 660 кг/м3 | Адсорбент осушувача ВСГ 13-D-003А/В | |||||||

| Адсорбент ADS-11L | Паспорт компанії "UOP" | Насипна щільність 929 кг/м3 | Адсорбент адсорбера сірчистих сполук 13-D-004 | |||||||

| Адсорбент HPG-250 | Паспорт компанії "UOP" | Насипна щільність 640 кг/м3 | Адсорбент осушувача сировини 13-D-005А/В | |||||||

| Керамічні кульки Дураніт | Паспорт компанії "UOP" | За паспортом компанії "UOP" | Захист та запобігання на винесення каталізаторів і адсорбентів | |||||||

| Перхлоретілен | Паспорт постачальника | За паспортом постачальника | Промоція каталізатора | |||||||

| 10% розчин лугу з УКР | Згідно з проектом | Концентрація,% мас., не нижче | 10 | Очищення газу стабілізації від хлористого водню | ||||||

| Хлористий водень | Паспорт постачальника | Паспорт постачальника | Видалення оксидів заліза | |||||||

| Масло-теплоносій ароматизований АМТ-300 | ТУ 38.4011092-2002 | Щільність при 20 0 С, г/см3, не менше | 0,960 | До споживачам | ||||||

| Показник заломлення при 20 0С, не менше | 1,5400 | |||||||||

| В'язкість кінематична, мм2 / с, не більше | 5,9 | |||||||||

| Температура застигання, 0С, не вище | мінус 23 | |||||||||

| Температура спалаху, що визначається в закритому тиглі, 0С, не нижче | 175 | |||||||||

| Температура самозаймання, 0С, не нижче | 360 | |||||||||

| Кислотне число, мг КОН / г масла, не більше | 0,12 | |||||||||

| Масова частка води,%, не більше | сліди | |||||||||

| Вміст механічних домішок | відсутні | |||||||||

| Колір на колориметр, од. ЦНТЕІ (без розведення), не більше | 6,0 | |||||||||

| Фракційний склад, С: | ||||||||||

| 5% переганяється при температурі.не нижче | 330 | |||||||||

| 95% переганяється при темпе- ратурі, не вище | 475 | |||||||||

| Теплоносій «ТЛВ-330» Поліалкілбензол | ТУ 2422-002- 29727929-2001 | Щільність при 20 0С, г/см3, не менше | от 0,850 до 0,855 | До споживачам | ||||||

| Коефіцієнт рефракції, (П020), в межах | от 1,47 до 1,48 | |||||||||

| Температура замерзання, 0С, не менше | мінус 40 | |||||||||

| Температура спалаху у відкритому тиглі, 0С, не менше | 200 | |||||||||

| Температура початку кипіння 0 С, не нижче | 330 | |||||||||

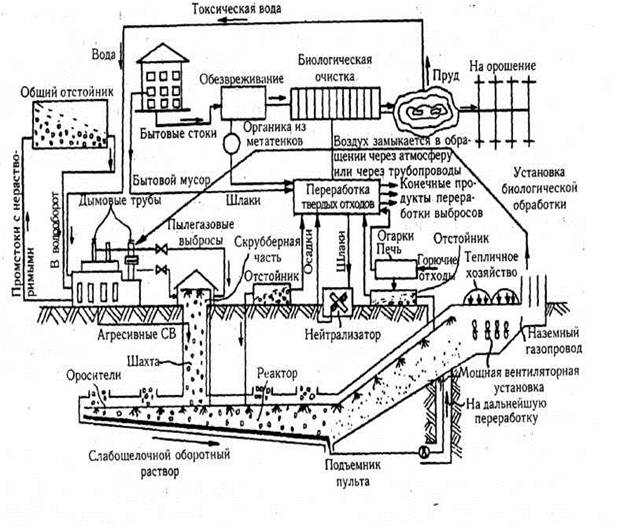

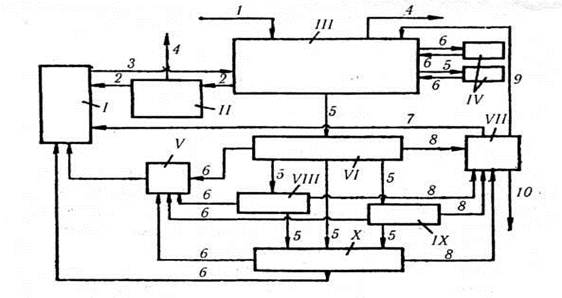

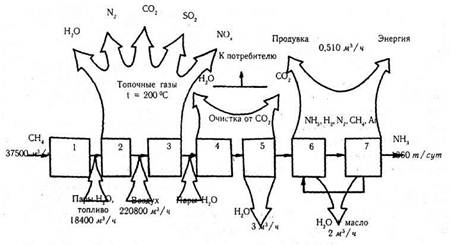

3. Опис технологічної схеми установки

Установка ізомеризації складається з наступних блоків:

1. Вузол підготовки сировини.

2. Вузол осушки ВСГ.

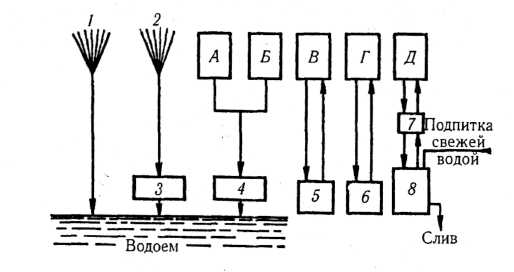

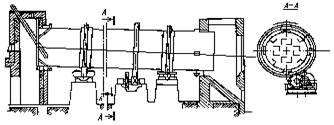

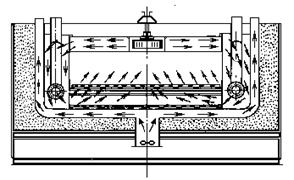

3.1 Вузол підготовки сировини

Сировина - гідроочищена пентан-гексанова фракція, із блоку вторинної ректифікації установки надходить у вузол підготовки сировини блоку ізомеризації із температурою 40 оС і тиском 12,5 МПа. Сировина нагрівається в міжтрубних просторах теплообмінників Т-1 до температури 80 оС, потім Т-2 до температури 121 оС. В теплообміннику Т-1 сировина нагрівається за рахунок рекуперації тепла нагрітої сировини, яка виходить із адсорбера Е-3А/В, а в теплообміннику Т-2 сировина нагрівається високотемпературним органічним теплоносієм - маслом АМТ-300.

Нагріта сировина надходить в апарат Е-3А/В із верху вниз. Адсорбери Е-3 А/В працюють по черзі. Один апарат працює до тих пір, коли вміст сірки у вихідному потоці досягне 0,1 ppm мас. Якщо це настане даний апарат перемкнеться на режим регенерації, а апарат, який знаходився на очікувані стає діючим. У режимі регенерації регенеруючий агент поступає в адсорбер протитечією в порівнянні із сировинним потоком, тобто знизу в верх. Регенеруючим агентом являється пари ізомеризату нагріті до температури 316 оС. У випарнику Т-9 за рахунок тепла водяної пари з тиском 1,2 МПа (12,0 кг/см2) нагріває регенеруючий агент, який випаровується і із температурою 152°С поступає в електричний перегрівач Т-10, в якому він нагріваються до температури 316 оС. Перегріті пари ізомерізату з перегрівача Т-10 з температурою316°С і тиском 0,78 МПа (7,8 кгс/см2) прямують до осушувача Е-5А/В і адсорбера Е-3А/В, що підлягає в даний момент регенерації.

Технологічною схемою передбачено також використання перегрівача Т-10 для підігріву водню при необхідності відпарювання сірки з каталізатора в реакторах ізомеризації.

Минуючи додаткове очищення від сірковмісних сполук рідка сировина віддає своє тепло свіжому сировинному потоку в трубному просторі теплообмінника Т-1, охолоджуючись до температури 83 оС, після чого поєднується з рецикловим потоком - бічним погоном деізогексанізатора (ДІГ). Об'єднаний сировинний потік із температурою 93 оС охолоджується в повітряному холодильнику ХП-4 до температури 40-55оС и надходить в апарати осушки рідкої сировини Е-5А/В. Але, так як адсорбер сірковмісних сполук працює на адсорбенті, який водночас осушує сировину, тому немає потреби в апараті осушки рідкої сировини Е-5А/В. Раніше дані апарати працювали наступним чином.

Похожие работы

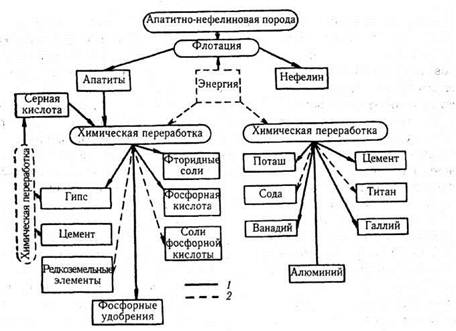

... створення маловідхідних, а потім і безвідхідних виробництв на діючих підприємствах насамперед ґрунтуються на специфіці цих виробництв. Для знову споруджуваних підприємств організація безвідхідних технологічних процесів повинна бути закладена на пошуковій і передпроектної стадії, потім конкретизована при проектуванні і реалізована в ході будівельно-монтажних робіт. Принципова технологічна схема ...

... страви Курка, фарширована грибами та картоплею п/п Назва сировини Кількість Ціна Сума 1. курка 2000 30–00 60–00 2. шампіньйони 300 25–00 7–50 3. картопля 500 10–00 5–00 4. цибуля 150 10–00 1–50 Ціна 74–00 Націнка 20%-14–80 Вартість 84–80 2.7. Особливості приготування страв в лікувальному харчуванні. Правильне харчування важливе для життєдіяльності здорового органі ...

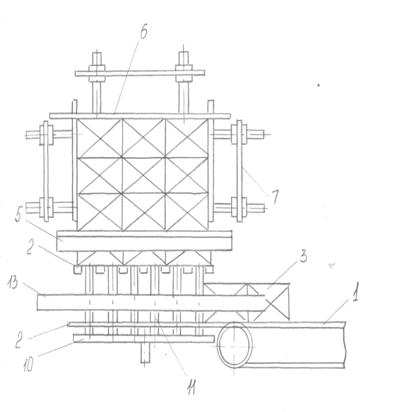

... Основна технологічна операція Формування шару виробів Формування штабелю виробів Відведення ящика 2. Технологічна карта 2.1 Опис конструкції та принципу дії Машина для укладання та пакування пачок з вафлями в гофрокартонні ящики складається з подаючого транспортера 1, приводних гребінчастих стулок, зіштовхувача 4, приймального стола 5, кантувача тари 8, підйомно-опускної платформи ...

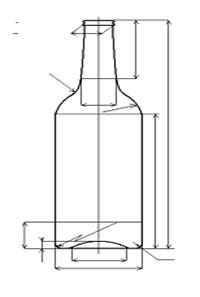

... розраховується на задану річну продуктивність для кожної стадії. 5.2. Визначення загальних технологічних показників цеху, що проектується: Коефіцієнт використання скломаси (КВС),%; КВС=, (5.1) де А – товарна продукція, т; Е – кількість звареної скломаси, т. КВС=. ...

0 комментариев