РЕФЕРАТ

з екотрофології

На тему: «Система забезпечення безпечності харчових

продуктів – НАССР (Hazard Analysis Control Critical Points)»

Зміст

1. Система забезпечення безпечності харчових продуктів - НАССР

2. З історії системи НАССР

3. Основні поняття Hazard Analysis Control Critical Points

4. Принципи системи НАССР

5. Переваги НАССР

Список використаної літератури

1. Система забезпечення безпечності харчових продуктів - НАССР

Нинішню екологічну ситуацію, стан харчування і здоров'я населення України провідні вчені оцінюють як загрозливі для національної безпеки чинники. У такій ситуації підвищення якості і безпечності харчових продуктів є одним із найважливіших і пріоритетних завдань держави. Щоб встановити, забезпечувати і підтримувати необхідний рівень якості продукції і, таким чином, забезпечити її конкурентоспроможність, українські підприємства дедалі частіше звертаються до досвіду закордонних країн щодо методології управління якістю.

Найефективнішим методом забезпечення якості та безпечності харчової продукції нині у світі визнано систему НАССР (Hazard Analysis Control Critical Points - аналіз ризиків у контрольних критичних точках). Це науково обґрунтований, раціональний і систематичний підхід до ідентифікації продукції, оцінювання та контролю ризиків, які можуть виникнути під час виробництва, перероблення, зберігання та використання харчових продуктів. Принципи системи НАССР рекомендовано до практичного застосування Комісією Codex Alimentarius і є обов'язковими для країн ЄС на всіх харчових підприємствах.

Іноді систему аналізу небезпеки за критичними точками називають технологією з безпечності продукції, розробленою на рівні витвору мистецтва. Система НАССР набула великого поширення у світовій практиці завдяки тому, що вона працює з будь-якими харчовими продуктами і з будь-якою системою виробництва. Для адаптації цієї методики в Україні Укрметртестстандарт розробив і затвердив національний стандарт ДСТУ 4161-2003 "Системи управління безпечністю харчових продуктів. Вимоги", який включив загальні принципи функціонування системи, а також вимоги Директиви 93/43 "Про гігієну харчових продуктів".

2. З історії системи НАССР

Вперше систему НАССР розроблено в США в 1960-х роках у хімічній промисловості зі спрямуванням на гарантію якості й дотримання безпечності під час виробництва продуктів. її розробка пов'язана з американською програмою космічних польотів, а точніше - з виробництвом харчових продуктів для американських космонавтів. У розробці цієї програми виробнику "космічної їжі" компанії Pilsbury поставили дуже суворі вимоги. NASA хотіла мати механізм, що виключає утворення токсинів у харчовій продукції, яку споживають астронавти в космосі і, як наслідок, запобігає захворюванням, спричиненим неякісними харчовими продуктами.

Застосувавши традиційні методи управління виробництвом, компанія не змогла навіть наблизитися до поставлених перед нею вимог. їй на допомогу направили групу спеціалістів з організації NASA і військової лабораторії Армії США з міста Натік. NASA мала вирішити дві принципові проблеми безпечності харчових продуктів для космонавтів. Перша стосувалася можливих проблем "поведінки" частинок їжі в космічному апараті за відсутності гравітації. Друга проблема - захист харчових продуктів від усіх патогенних мікроорганізмів і біологічних токсинів. Харчове отруєння в умовах космічного польоту рівнозначне катастрофі.

Поява харчових крихт в умовах невагомості вирішувалася проектуванням продуктів "на один ковток", використанням спеціального покриття для скріплення харчового продукту та спеціалізованої упаковки.

Проблема мікробіологічної безпеки вирішувалася важче. Відбір проб кінцевого продукту кожної партії космічної їжі був непрактичним і майже неможливим. Вирішення цієї проблеми потребувало альтернативного підходу.

Лабораторія Армії США розробила інженерну систему FMEA (аналіз видів і наслідків відмов), яка становить технологію аналізу можливості виникнення дефектів та їхніх впливів на споживача. Збір інформації про харчовий продукт і процес його виготовлення давав можливість передбачити, що могло становити небезпеку, де і як це могло відбуватися в технологічному процесі. Спільна робота завершилася створенням системи управління виробництвом і отримала назву НАССР.

Компанія Pilsbury вперше доповіла про створення системи управління виробництвом 1971 року на конференції з безпечності харчових продуктів, проте матеріали цієї конференції опубліковано лише 1986 року. Саме з того часу в США розпочалися роботи з розроблення "Настанови щодо системи НАССР". які фінансував уряд. Перша настанова з'явилася 1989 року, і з того часу її почали швидко впроваджувати у харчовій промисловості США, а потім й інших країн. 1993 року документ було ухвалено і рекомендовано до застосування комісією

Codex Alimentarius. Спочатку система НАССР базувалася на данському стандарті DS 3027 Е, потім було розроблено європейський стандарт, а нині вже існує міжна-оодний стандарт DS/EN ISO 9000, який Держстандарт України запровадив як національний з 1 січня 2003 року. Різні міжнародні організації - FAO, Codex Alimentarius, Міжнародна комісія мікробіологічних специфікацій для харчової про-дукції (ICMSF), Міжнародна асоціація виробників молока, харчової санітарії та оздоровлення довкілля (IAMFES) рекомендували використання системи НАССР як один з кращих методів гаранти безпечності харчових продуктів.

3. Основні поняття Hazard Analysis Control Critical PointsНАССР (Hazard Analysis Control Critical Points) - аналіз ризиків у контрольних критичних точках. Система контролю виробничого процесу, яка визначає етапи, на яких можливе виникнення ризиків, а також спеціальні заходи контролю для забезпечення випуску безпечних харчових продуктів.

Безпечність харчової продукції - відповідність харчової продукції санітарним правилам, нормам і гігієнічним нормативам, ветеринарним і фітосанітарним правилам, дотримання яких виключає небезпечний вплив на життя та здоров'я людей нинішнього і майбутнього поколінь.

Небезпечний чинник (ризик) - біологічний, хімічний чи фізичний чинник або стан харчового продукту, здатні негативно впливати на здоров'я.

Потенційний ризик - ризик, який може виникнути.

Суттєвий ризик - потенційний ризик, який відповідно до аналізу ризиків потребує управління.

Аналіз небезпечних чинників (ризиків) - процес збирання і оцінювання інформації щодо ризиків та умов, які сприяють їхньому виникненню, для визначення тих із них, які є суттєвими для безпечності харчових продуктів і тому мають бути включеними до НАССР-плану.

Критична контрольна точка (ККТ) - сировина, технологічна операція, рецептура продукту або процес, щодо яких необхідно застосовувати певні заходи щодо запобігання небезпечності або зниження її до мінімуму. Контроль необхідно здійснювати в усіх точках технологічного процесу, але критичними точками є лише ті, які можуть загрожувати безпечності продукту.

Критичні межі - межі біологічного, хімічного або фізичного стану між допустимим і недопустимим рівнем вимірюваного параметру.

Контроль - стан, за якого необхідні методики виконують, а критерії дотримують.

Контролювати - здійснювати всі необхідні дії для досягнення і дотримання відповідності прийнятим НАССР критеріям.

Заходи контролю - будь-які дії чи роботи, спрямовані на запобігання чинникам, що загрожують безпечності харчових продуктів, чи зниження їхнього впливу до прийнятного рівня.

Моніторинг - систематичний нагляд, вимірювання, реєстрація і оцінювання всіх складників процесу отримання, виробництва і реалізації продукції. Саме моніторинг дає змогу оцінити ступінь ризику для здоров'я людини від споживання продукту через надходження з їжею різних контамінантів.

Коригувальна дія - будь-яка дія, яка має бути виконана в тому разі, коли результати моніторингу вказують на втрату контролю.

Перевірка - оцінка загальної ефективності виконаних робіт з управління системою забезпечення якості. Це дає змогу визначати перелік потенційно небезпечних чинників, відповідних їм критичних точок, критичних меж і здійснювати моніторинг для кожної ККТ.

Ведення обліку - невіддільний елемент концепції, що забезпечує стабільність системи. Дані обліку мають містити роз'яснення, визначені ККТ, процедури контролю і модифікації системи, результати моніторингу і перевірок, дані про відхилення від нормальної практики.

Виробничий процес - сукупність взаємопов'язаних операцій від моменту отримання матеріальних ресурсів до відправлення готової продукції споживачеві.

Дерево рішень - послідовність питань, які можуть бути поставлені на кожному виробничому етапі для виявлення ризиків для їх подальшого корегування.

Діаграма послідовності операцій - схематичне подання послідовних етапів або операцій, які здійснюють під час виробництва конкретного харчового продукту.

Сировина - матеріали, які використовують для виробництва продукту. У НАССР до неї належать матеріали, які використовують у переробці, контактують із продуктом у процесі виробництва, тобто інгредієнти, добавки, проміжні продукти і упаковка.

НАССР-план - документ, підготований відповідно до принципів НАССР для забезпечення управління суттєвими ризиками в рамках сфери використання системи НАССР.

Валідація НАССР - отримання об'єктивного доказу того, що елементи НАССР-плану результативні.

Верифікація НАССР - систематичне обстеження, яке включає методи аудиту, процедури, тестування та інше оцінювання на доповнення до моніторингу НАССР для визначення відповідності НАССР-плану.

Опис продукту-передбачає опис сировини і самого продукту або його категорії.

Етап (операція) - будь-яка стадія життєвого циклу харчових продуктів.

Контамінант (забруднювач) - будь-яка біологічна чи хімічна речовина, сторонній предмет, що не навмисно додані до продукту і можуть ставити під загрозу його безпечність і придатність для споживання.

4. Принципи системи НАССРСистема НАССР пропонує поділити весь процес виробництва на блоки і запровадити системи контролю за потенційними ризиками щодо кожного з цих блоків. Передбачається, що детальний аналіз ризиків, кваліфіковане, відповідальне виконання операцій кожним фахівцем харчового підприємства і ведення документації на всі заходи дадуть змогу мінімізувати вірогідність виробництва неякісної продукції.

Концепцію НАССР можна розглядати в двох варіантах - "НАССР у застосуванні до певного продукту" і "Загальна концепція НАССР". На практиці НАССР застосовують в основному для певних продуктів. Повна концепція НАССР є альтернативним підходом, який здебільшого застосовують підприємства з широким асортиментом продукції. Нині розроблено багато моделей повної концепції НАССР. Вони мають стати основою стандартів, хоча й потребують подальшого вдосконалення урядовими інституціями і промисловістю.

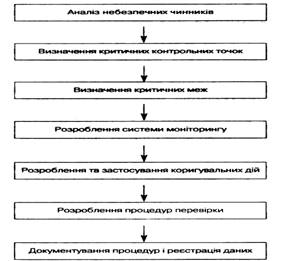

Ефективність системи НАССР визначають сімома принципами, на яких базується її використання (рис. 1).

Застосування цих принципів на практиці створює необхідні умови для гарантованого випуску безпечної продукції.

I. Аналіз небезпечних чинників, пов'язаних із виробництвом харчових продуктів, проводиться на всіх стадіях життєвого циклу продукту - від розведення або вирощування до кінцевого споживання, охоплюючи стадії обробки, переробки, зберігання, транспортування та реалізації. Крім того, виявляються умови виникнення небезпечних чинників і вживаються заходи щодо їх контролю на всіх стадіях.

Система НАССР вирізняє три види небезпечних чинників, які можуть вплинути на безпечність продукції: біологічні, хімічні та фізичні.

II. Визначення критичних контрольних точок (точок, де найвища ймовірність виникнення потенційної небезпеки) необхідне для усунення (мінімізації) впливу небезпечних чинників або можливості їх появи.

Система НАССР відносить до контрольних критичних точок передусім ті технологічні операції, які призначені для вилучення небезпечного чинника чи зниження його до допустимого рівня. Наприклад, під час виробництва питного молока контрольною критичною точкою є його пастеризація, мета якої - знищення патогенних мікроорганізмів.

Критична контрольна точка в системі НАССР - це не лише перевірка технологічного процесу, а й контроль для управління безпечністю продуктів.

Рис. 1. Принципи системи НАССР

III. Визначення критичних меж має за мету розмежування допустимих і недопустимих показників. Критичних меж потрібно дотримуватися для того, щоб упевнитися, що критична точка перебуває під контролем.

Критичні межі визначають для того технологічного параметру, який відповідає за усунення небезпечного чинника в ККТ. Наприклад, на стадії пастеризації молока таким параметром є температура. Під час пастеризації молока критичними межами температури пастеризації можуть бути 85°С (нижня межа) і 95°С (верхня межа).

Граничні значення мають задовольняти вимоги урядових технічних (технологічних) регламентів і стандартів або підтверджуватися науковими даними. Офіційні контрольні органи в харчовій галузі надають потрібну для встановлення граничних значень інформацію виходячи з відомих харчових небезпек і результатів аналізу ризику.

IV. Розроблення системи моніторингу дає змогу забезпечити контроль у критичних точках технологічного процесу за допомогою запланованого випробування або спостереження.

Моніторинг у системі НАССР визначають вимірюванням технологічного параметра в ККТ і порівнянням отриманих даних із критичними межами. Система моніторингу повинна надавати своєчасну і достовірну інформацію про вимірюваний параметр.

Існує кілька способів моніторингу граничних меж ККТ. Моніторинг може здійснюватися на неперервній (100%) основі або для окремих партій продукції. Перший спосіб дає динамічну картину виконання, другий - уявлення про весь продукт через моніторинг окремих зразків.

Для кожної критичної межі має бути визначено п'ять ключових аспектів, які надають інформацію про те:

1. що підлягає моніторингу?

2. де здійснюватиметься моніторинг?

3. як здійснюватиметься моніторинг критичних меж і запобіжних заходів?

4. коли (частота моніторингу)?

5. хто здійснюватиме моніторинг?

V. Розроблення та застосування коригувальних дій здійснюють для кожної критичної контрольної точки на той випадок, якщо система моніторингу покаже, що вимірюваний технологічний параметр вийшов за критичні межі.

Наприклад, якщо термометр у пастеризаторі молока показує, що температура процесу пастеризації менша за нижню межу (85°С), то необхідно завчасно визначити, які коригувальні дії здійснювати, щоб усунути причини відхилення процесу від норми і повернути температуру пастеризації до середини критичних меж.

Настанови Codex Alimentarius щодо застосування системи НАССР визначають відхилення як "невідповідність граничному значенню". Мають бути запроваджені процедури для ідентифікації, ізолювання та оцінки продуктів, коли критичні межі в ККТ перевищуються.

Процедури коригувальних дій необхідні для визначення причини виникнення і запобігання повторному відхиленню, подальшого відстеження через моніторинг і повторну оцінку, забезпечення впевненості в ефективності вжитих заходів.

Дані реєструють у протоколах, що дає можливість перевірити, як виробник контролює відхилення і виконує ефективні коригувальні дії.

VI. Розроблення процедур перевірки дає можливість упевнитися в ефективності функціонування системи.

Мета перевірок - виявлення помилок, які трапляються під час розроблення й запровадження системи НАССР на конкретному підприємстві. Перевірка включає:

1. підтвердження плану НАССР;

2. внутрішні аудити системи НАССР;

3. калібрування обладнання;

4. цільовий відбір і випробування зразків.

Підтвердження передбачає забезпечення плану, який ґрунтується на сучасних перевірених наукових даних і наявній інформації, а також взаємопов'язаний з конкретним продуктом і процесом.

Внутрішні аудити як частину перевірки здійснюють для порівняння фактичної практики і процедур плану НАССР. Це систематичні та незалежні перевірки, які передбачають спостереження на місці, опитування працівників та аналіз протоколів для визначення впровадження в систему НАССР процедур і дій плану. Внутрішні аудити здійснюють незалежні особи, не залучені до впровадження системи НАССР.

Калібрування передбачає перевірку приладів чи технічного обладнання на відповідність еталону для забезпечення потрібної точності й вірогідності моніторингу.

Цільовий відбір і випробування передбачають періодичний відбір проб продукту та їх дослідження для перевірки відповідності критичним межам. Для оцінки ефективності плану НАССР важливе значення мають мікробіологічні дослідження.

Перевірка має здійснюватися відповідно до плану-графіка та щоразу, коли є передумови: результати спостережень на місці, що вказують на можливість порушення критичних меж у ККТ; результати аналізу протоколів, що вказують на непослідовність моніторингу; претензії споживачів або бракування продукції замовниками; нові наукові дані.

Дані перевірок заносять до протоколів, де зазначають методи, дату, відповідальних працівників, організації, виявлені порушення і вжиті заходи.

VII. Документування процедур і реєстрація даних, необхідних для функціонування системи, слугують доказовою базою того, що процес виробництва перебував під контролем.

Система документування НАССР складається з документів, створених під час розроблення та впровадження системи на підприємстві. Головним документом є план НАССР із переліком ККТ, вимірюваних параметрів технологічного процесу та їхніх критичних меж. У ньому також представлено коригувальні дії, план перевірок і перелік записів, які свідчать про те, що процес виробництва перебував під контролем і продукція є безпечною.

5. Переваги НАССРНа відміну від системи контролю якості і безпечності продукції, яка існує в Україні і базується на періодичних випробуваннях, НАССР передбачає заходи, що забезпечують необхідний рівень показників безпечності продукції в процесі її виробництва, причому саме в тих критичних точках технологічного процесу, де може виникнути загроза появи небезпечних чинників. Система дозволяє виділити всі потенційно небезпечні чинники у харчовому продукті та запобігти їх виникненню.

Порівняно з іншими системами якості НАССР має низку переваг, зокрема, вона:

1. дає змогу підприємствам змінити підхід до безпечності та якості харчових продуктів від ретроспективного до превентивного;

2. дає змогу однозначно визначити відповідальність за досягнення безпечності харчових продуктів;

3. надає споживачам документально підтверджену впевненість щодо безпечності харчових продуктів;

4. забезпечує системний підхід, який включає всі характеристики безпечності харчових продуктів від сировини до кінцевого продукту;

5. дає змогу економно використовувати ресурси для управління безпечністю харчових продуктів;

6. надає додаткові можливості за інтеграції з ISO 9000;

7. відповідальність за виконання умов, які гарантують якість продукції, покладає безпосередньо на виробника;

8. зменшує перешкоди на шляху до міжнародної торгівлі. Впровадження такої системи на підприємстві дає змогу визначати, наскільки добре воно контролює процес виготовлення й оцінити його рівень із досягнення рівня безпеки харчової продукції відповідно до встановлених стандартів.

Систему НАССР застосовують під час поточного автоматизованого виробництва на більшості закордонних харчових підприємствах. її постійно розвивають - уточнюють допуски на контрольовані показники, підвищують точність методів аналізу. У результаті досліджень, проведених Інститутом харчової промисловості Англії, систему суттєво удосконалено і поєднано з технологічним циклом виробництва. Нову систему PRO-G FOOD було представлено на Лондонській виставці 1994 року і нині впроваджують у країнах Європи. В Україні система НАССР відома лише вузькому колу фахівців і досі не знайшла застосування через невисоку оснащеність автоматичними методами аналізу харчових виробництв. Впровадження системи НАССР є дуже перспективним для нашої країни, оскільки в ній розглядаються не тільки елементи ідентифікації і аналізу ризику, а й елементи управління критичними точками з оцінкою результатів цього управління. Це створить на підприємствах реальну можливість для організації і підтримання в порядку ефективної і функціональної системи якості.

Список використаної літератури

1. Возіанов О.Ф. Харчування та здоров’я населення України (концептуальні основи раціонального харчування) //

2. Донченко Л.В., Надыкта В.Д. Безопасность пищевой продукции. - М.: Пищепромиздат, 2001. - 528 с.

3. Современные подходы к оценке безопасности генетически модифицированных источников пищи.

4. Вопросы питания. - 1999. - № 5-6. - С. 3-8.

5. В.Г. Ларионов и др. // Пищевая промышленность. - 1998. - №7. - С. 52-55.

6. Пономарьов П.Х., Сирохман I.В. Безпека харчових продуктів та продовольчої сировини. Навчальний посібник. -К.:Лібра, 1999. -272с.

7. Сердюк А.М. Екологогігієнічні проблеми харчування // Журнал Академії медичних наук України. - 2002. - T.8. - № 4. - С. 677-684.

8. Система HACCP. Довідник. -Львів: НТЦ "Леонорм-Стандарт", 2003, -218 с.

9. Шаповал М.I. Менеджмент якості. Підручник. - К.: T-во "Знания", К, 2003. - 475 с.

Похожие работы

... 108,2 в т.ч. продукти харчування 124,6 124,5 105,4 з них: молочні суміші для дитячого харчування 131,5 122,4 115,3 Фахівці оцінюють обсяг ринку дитячого харчування в Україні в 60-70 млн. дол. на рік. Ринок конкретно дитячих соків, як бачимо з попередньої інформації, є слабо насиченим. Попит: Попит на цю продукцію є достатньо сталим, без значних сезонних коливань. Однак, згідно ...

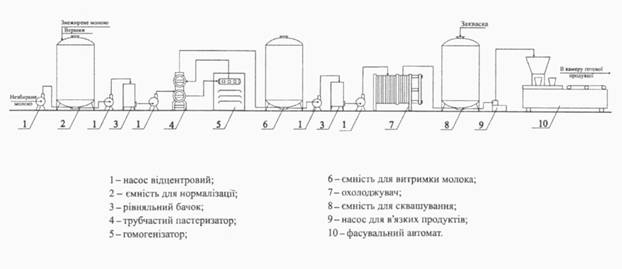

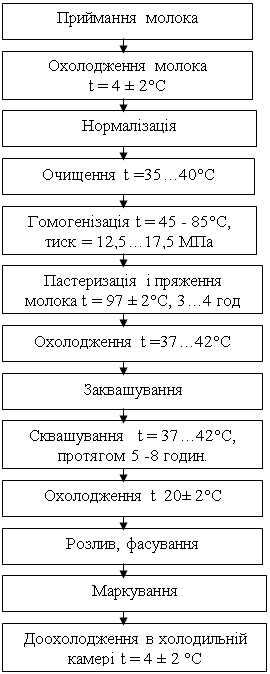

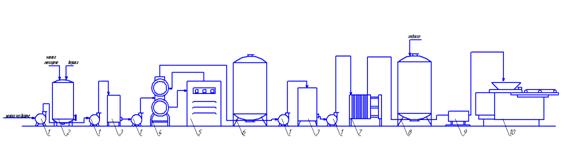

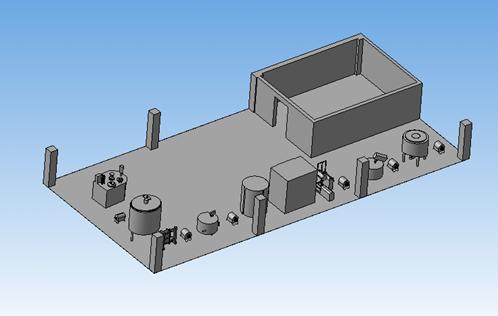

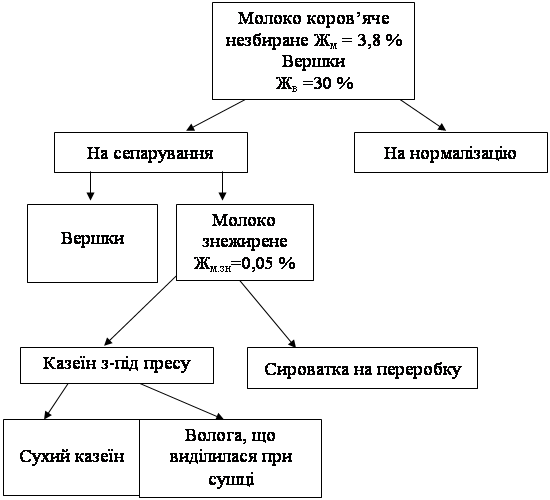

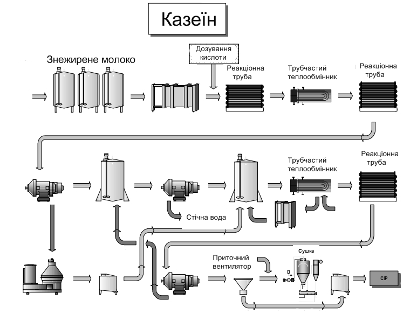

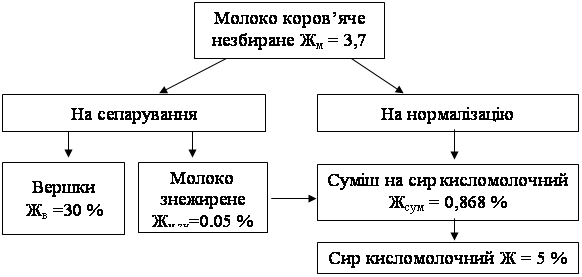

... на рисунку 1. Рис. 1. Апаратурно-технологічна схема виробництва ряжанки. Схема 2.2.1 Технологічна схема виробництва ряжанки резервуарним способом. 1.3 Продуктовий розрахунок Нормалізацію суміші на масову частку жиру 4% проводимо методом змішування молока коров’ячого незбираного 3,7% з молоком знежиреним. Розрахунок ведемо методом трикутника: 4 ...

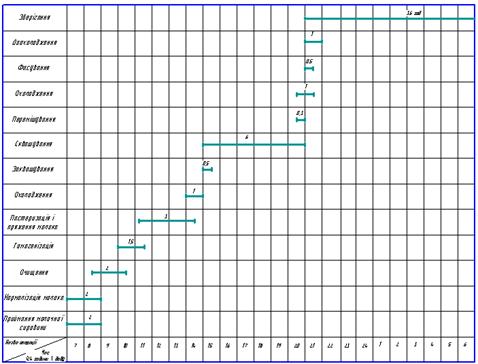

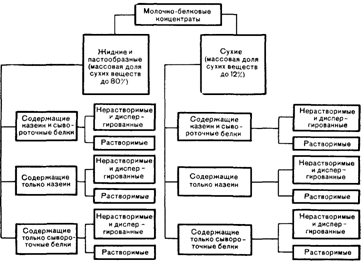

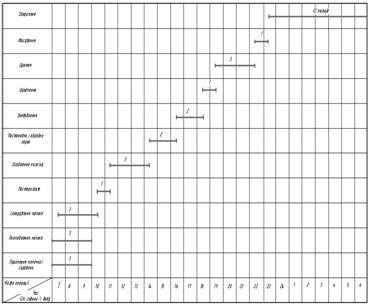

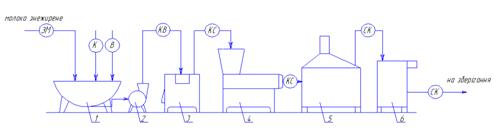

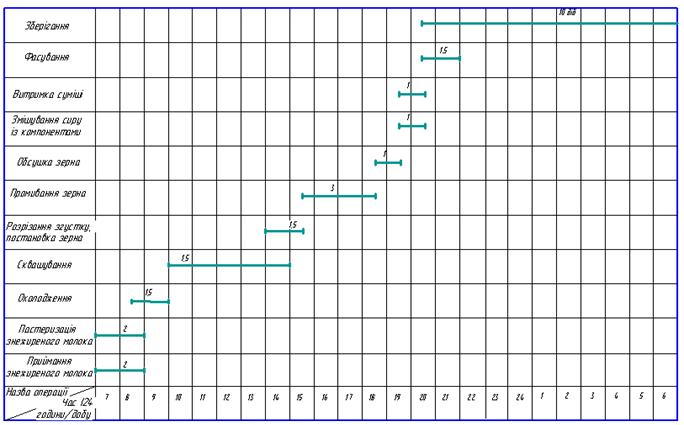

... довність його побудови. Операції технологічного процесу характеризуються інтенсивністю, що і визначає годинний матеріальний баланс підприємства цеху. Рис. 2. Графік організації технологічних процесів при виробництві казеїну знежиреного 2.6 Вибір основного технологічного обладнання і його коротка характеристика Підбір та розрахунки обладнання здійснюються на основі існуючого обладнання ...

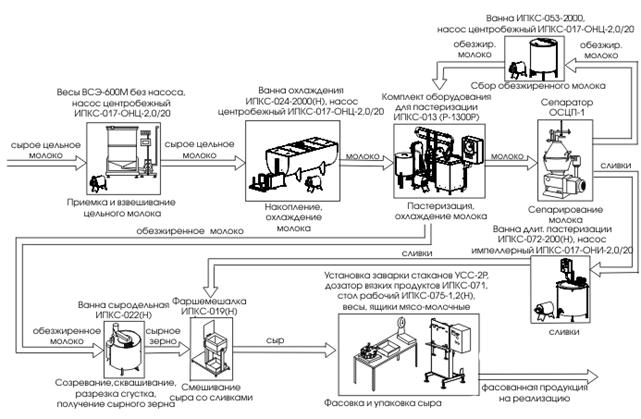

... на середовище Кеслера. Висіви витримують в термостаті при температурі 43°С протягом 24 годин. Результат повинен бути негативним. Висновки Виконавши даний курсовий проект на тему: «Проект цеху з виробництва кисломолочного сиру зернистого типу “Коттедж” потужністю 2 т за зміну» слід зробити висновки: 1. Кисломолочний сир являє собою традиційний білковий кисломолочний продукт, що володіє ...

0 комментариев