Навигация

Комбикормовый цех на базе оборудования ОЦК

ВГСХА

Кафедра ТЭО

Курсовая работа

Тема:

«Комбикормовый цех на базе оборудования ОЦК»

Киров 2007

1. Обоснование темы

Корма для животных и птицы должны быть питательными, вкусными, чистыми, легкопереваримыми и хорошо усваиваемыми,. Механизация приготовления кормов облегчает труд животноводов и повышает его производительность, позволяет получать корма высокого качества, обеспечивающие высокую продуктивность животных и качество получаемой продукции при снижении ее себестоимости.

Наиболее эффективное использование кормов достигается при скармливании их в виде полнорационных кормовых смесей, сбалансированных по элементам питания, витаминам, микроэлементам, антибиотикам, биостимуляторам, поскольку полного, такого набора нет ни в одном отдельном виде корма. Получаемые в кормоцехах смеси должны строго соответствовать заданной научно обоснованной рецептуре рациона для обслуживаемой группы животных, иметь заданную влажность (65...80%) и температуру (летом — 293 К, зимой — 313 К), высокую степень однородности; частицы кормовых компонентов должны сохранять свои размеры. Кормовая смесь не должна иметь в своем составе посторонних, вредных для здоровья животных примесей и образований, бактериального обсеменения и неприятных запахов. Необходимо, чтобы корма в кормоцех поступали высокого качества, строго соблюдались технология и сроки их приготовления.

Кормоцех — это кормоприготовительное помещение, в котором размешены поточные технологические линии (ПТЛ), обеспечивающие обработку всех видов кормов для обслуживаемых животных и приготовление полнорационных кормовых смесей. Комплексная механизация приготовления смесей достигается расстановкой ПТЛ в помещении кормоцеха, обеспечивающей их взаимодействие. При этом механизированы все основные и вспомогательные операции, исключающие ручной труд.

2. Обзор и анализ существующих способов и схем кормоцехов для приготовления комбикормов

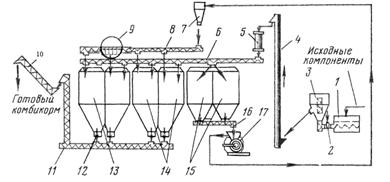

Малогабаритные кормоцехи ОКЦ-15 и ОКЦ-30 (рисунок 1)предназначены для эксплуатации на фермах с часовой потребностью до 4...6 т комбикорма. Устраивают эти кормоцехи преимущественно в блоке с зерноскладами. В состав агрегата входят молотковые дробилки, блок бункеров с дозаторами, решетный стан, магнитные сепараторы, электродвигатели, система привода и шнековые распределительные устройства. Оборудование ОКЦ-15 и ОКЦ-30 большей частью унифицировано (дробилки, смеситель, наклонный шнек, решетный стан и другое) и однотипно.

1-решетный стан; 2 -загрузочная горловина; 3 - смеситель; 4 - нория; 5 -магнитная колонка; 6 - шнек нории; 7 -циклон; 8 -шнек дробилки; 9 - просеивающее устройство; 10 - наклонный шнек; 11 - нижний шнек; 12 - шнековый дозатор; 13 и 14 - начальный и конечный бункера; 15 - зерновой бункер; 16 - дозирующий шнек; 17 – дробилка

Рисунок 1. Схема технологического процесса комбикормовый агрегат ОКЦ-15

Технологический процесс протекает в такой последовательности терновые корма поступают для очистки на решетный стан и пропускаются без обработки через смеситель и норию на магнитную колонку Очищенное от металлических примесей зерно шнеком направляется в секции зернового бункера. Минеральные и белково-витаминные добавки, проходя тот же путь, собираются в бункерах. Из зернового бункера продукт выходит через шнек-дозатор в дробилку КДУ-2 и затем через циклон и его шлюзовой затвор подается шнеком на просеиватель, где разделяется на две фракции по крупности помола. Фракции поступают в секции конечного бункера раздельно. Из бункеров дозаторы подают корм в шнек-смеситель, откуда продукт выдается наклонным шнеком в транспортные средства и кормораздатчики.

Смеситель агрегата состоит из рамы бункера, шнека, электропривода, задвижек и кормопроводов. В конической части смесителя размещена выгрузная горловина которая присоединяется к приемнику нории. Продукт поступает в смеситель через загрузочный патрубок и под действием шнека поднимается в смесительную камеру. Привод шнека осуществляется от электродвигателя через клиноременную передачу. Управление электроприводом задвижек проводится с пульта.

Управление работой агрегатов - дистанционное с центрального пульта (шкафа) управления. Система сигнализации (звуковая и световая) обличает управление работой агрегата, указывая на необходимость выключения или переключения соответствующих механизмов. Обслуживают агрегаты ОКЦ-15 два, а ОКЦ-30 три человека.

В агрегате ОКЦ применены шнеки-дозаторы с храповым приводом. При работе этих агрегатов встречаются различные неполадки и отказы.

Ежедневное техническое обслуживание агрегатов для приготовления комбикорма заключается в очистке их рабочих органов от остатков продукта, проверке и подтяжке креплений сборочных единиц и подшипников, проверке натяжения приводов, удалении металла из магнитной колонки, смазке подшипников в соответствии со схемой и таблицей смазки.

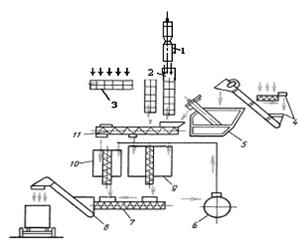

Кормоцех КЦС-100/1000 (рисунок 2)рассчитан на приготовление кормов для 100 свиноматок с поросятами и 1000 свиней откормочного поголовья. Цех имеет шесть поточных линий: корнеклубнеплоды с транспортера ТК-5 поступают в измельчитель ИКС-5М и шнеком ШЗС-40А подаются в смеситель АПС-6; зеленые корма из измельчителя ИЗМ-5 загрузочным транспортером смесителя АПС-6 направляются в шнек ШЗС-40А; концкорма из питателя ПК-6 также поступают в шнек ШЗС-40А и далее в смеситель. Если требуется тепловая обработка корма или кормовой смеси, то продукт от шнека ШЗС-40А идет в варочный котел ВК-1. Обрат или питательные растворы направляются в смеситель от установки УН-2. Заканчивается процесс выгрузкой готового корма шнеком ШВС-40 и скребковым транспортером ТС-40М в кормораздаточное устройство.

1- измельчитель ИЗМ-5,0; 2 - транспортер АПС-6,0; 3- питатель концкормов ПК-6,0; 4 - транспортер корнеклубнеплодов ТК-5,0; 5 - измельчитель корнеклубнеплодов ИКС-5М (ИКМ-5,0); 6 - насосная установка УН-2,0 для обрата; 7 - выгрузной шнек ШВС-40; 8 - выгрузной транспортер ТС-40М; 9-смеситель АПС-6,0; 10 - варочный котел ВК-1,0; 11 - загрузочный сборный шнек ШЗС-40А.

Рисунок 2. Технологическая схема кормоприготовительного цеха КЦС-100/1000

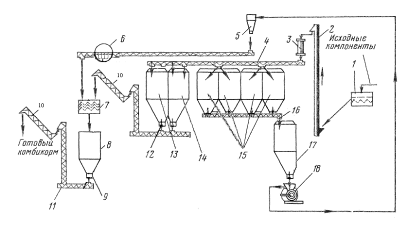

Комбикормовый цех ОЦК-4 (рисунок 3)предназначен для приготовления рассыпчатых и гранулированных комбикормов из зерна и белково-витаминных добавок промышленного производства или местного изготовления на базе премиксов. Комплектуют из отдельных блоков: размольно-смесительного, приготовления БВД, минеральных добавок, приготовления и ввода жидких добавок, гранулирования. Включают бункера и емкости для компонентов, оборудование для их измельчения и дозирования, систему пневматического управления оборудованием для дозирования сыпучих компонентов, транспортные средства и щиты электрооборудования. Использование системы пневмоавтоматики для транспортирования исходных компонентов, управления технологическим процессом, весового (массового) дозирования компонентов, порционного смесителя позволило обеспечить полную автоматизацию процесса приготовления комбикормов высокого качества.

Зерновые компоненты и промышленное белково-витаминные добавки подаются со склада на вибросепаратор, где очищаются от посторонних включений, норией и загрузочным шнеком через магнитную колонку загружаются в бункера размольно-смесительного отделения. Четыре бункера предназначены для зерновых компонентов, один — для готовых БВД и один — для травяной муки в рассыпном виде. При помощи пневматической управляющей машины в соответствии с заданным рецептом осуществляются последовательное дозирование каждого компонента и подача пневмотранспортером на порционные весы.

Сформированная порция зернового компонента через распределитель поступает в промежуточный бункер, а из него в дробилку ДБ-5. Дерть подается в бункер над порционным смесителем. В освободившиеся порционные весы в соответствии с заданным рационом последовательно подаются и взвешиваются порции БВД и травяной муки, которые также подаются в бункер над порционным смесителем. Подготовленная последовательно порция кормов массой до 500 кг засыпается в порционный смеситель для перемешивания. Затем цикл повторяется. Приготовленная смесь кормов выгружается из смесителя и подается на склад или в блок гранулирования, если в комбикорма добавляют жир, мочевину или мелассу, то смесь кормов подается в другой смеситель, в который дозированное загружаются перечисленные жидкие компоненты. При этом мелассу подогревают и при необходимости смешивают с карбамидом. После этого готовый комбикорм норией подается на склад или в блок гранулирования.

Оператор управляет работой ОЦК-4 с пульта управления. Производительность цеха 4 т/ч, установленная мощность 220 кВт.

Механизация приготовления кормолекарственных смесей при помощи передвижной установки УКС-1 на месте вспыхнувшего заболевания позволяет быстро ликвидировать его.

1-вибросепаратор; 2-нория; 3-магнитная колонка; 4-загрузочный шнек; 5-циклон; 6- просеивающее устройство;7-порционные весы; 8-бункер; 9-порциальный смеситель; 10 - наклонный шнек; 11 - нижний шнек; 12 - шнековый дозатор; 13-бункер для готовых БВД; 14 – бункер для травяной муки; 15 - зерновой бункер; 16 - дозирующий шнек; 17 –промежуточный бункер;18- дробилка.

Рисунок 3. Технологическая схема комбикормовый цех ОЦК-4

0 комментариев