Навигация

4. Расчёт аппарата

Для лучшего усвоения работы пластинчатого теплообменника и быстрой ориентации в параметрах продукта и тепло-хладоносителей строится график изменения температур жидкостей для всех секций с обозначением на нём начальных и конечных температур согласно заданию.

Определение средних температурных напоров для каждой секции .

Определение разности температур на входе и выходе секции ![]() и

и ![]()

Секция регенерации:

![]() = ( t3 – t2 ) = ( 84 – 60 ) = 24 °C

= ( t3 – t2 ) = ( 84 – 60 ) = 24 °C

![]() = ( t4 – t1 ) = ( 28 – 14 ) = 14 °C

= ( t4 – t1 ) = ( 28 – 14 ) = 14 °C

Так как ![]() /

/ ![]() = 24/14 = 1.7 > 1.6 , то

= 24/14 = 1.7 > 1.6 , то ![]() находим по формуле:

находим по формуле:

![]()

![]() °C

°C

Секция пастеризации :

![]() = ( t10 – t2 ) = ( 88 – 60 ) = 28 °C

= ( t10 – t2 ) = ( 88 – 60 ) = 28 °C

![]() = ( t9 – t3 ) = ( 94 – 84 ) = 10 °C

= ( t9 – t3 ) = ( 94 – 84 ) = 10 °C

Так как ![]() /

/ ![]() = 28/10 = 2,8 > 1.6 , то

= 28/10 = 2,8 > 1.6 , то ![]() находим по формуле:

находим по формуле:

![]()

![]() °C

°C

Секция предварительного охлаждения :

![]() = ( t4 – t12 ) = ( 28 – 15) = 13°C

= ( t4 – t12 ) = ( 28 – 15) = 13°C

![]() = ( t5 – t11 ) = ( 12 – 7 ) = 5 °C

= ( t5 – t11 ) = ( 12 – 7 ) = 5 °C

Так как ![]() /

/ ![]() = 13/5 = 2,6 > 1.6 , то

= 13/5 = 2,6 > 1.6 , то ![]() находим по формуле:

находим по формуле:

![]()

![]() °C

°C

Секция окончательного охлаждения :

![]() = ( t5 – t8 ) = ( 12 – 1 ) = 11°C

= ( t5 – t8 ) = ( 12 – 1 ) = 11°C

![]() = ( t6 – t7 ) = ( 5 – ( -2 )) = 7 °C

= ( t6 – t7 ) = ( 5 – ( -2 )) = 7 °C

Так как ![]() /

/ ![]() = 11/7 = 1,57 > 1.6 , то

= 11/7 = 1,57 > 1.6 , то ![]() находим по формуле:

находим по формуле:

![]() то

то ![]()

![]() °C

°C

Определение средних температур и выбор теплофизических характеристик тепло- либо хладоносителей осуществляю также по секциям. При этом по значению ![]() из справочной литературы [5,6,7,8,9,10,15] нахожу плотность

из справочной литературы [5,6,7,8,9,10,15] нахожу плотность ![]() теплоемкость

теплоемкость ![]() динамический

динамический ![]() либо кинематический коэффициент вязкости

либо кинематический коэффициент вязкости ![]() коэффициент теплопроводности

коэффициент теплопроводности ![]() критерий Прандтля

критерий Прандтля ![]() Если в таблицах отсутствует значение критерия

Если в таблицах отсутствует значение критерия ![]() то его следует рассчитать, как

то его следует рассчитать, как ![]()

Секция регенерации :

а) Сторона нагревания ( сырой продукт):

- Средняя температура продукта ![]() =( t1 + t2 )/2 по этой температуре находятся

=( t1 + t2 )/2 по этой температуре находятся ![]()

![]()

- ![]()

- ![]()

- ![]()

- ![]()

- ![]()

б) Сторона охлаждения ( пастеризованный продукт):

- Средняя температура продукта ![]() =( t3 + t4 )/2 по этой температуре находятся

=( t3 + t4 )/2 по этой температуре находятся ![]()

![]()

- ![]()

- ![]()

- ![]()

- ![]()

- ![]()

Секция пастеризации:

а) Сторона нагревания продукта :

- Средняя температура продукта ![]() =( t2 + t3 )/2 по этой температуре находятся

=( t2 + t3 )/2 по этой температуре находятся ![]()

![]()

- ![]()

- ![]()

- ![]()

- ![]()

- ![]()

б) Сторона охлаждения ( горячая вода):

- Средняя температура горячей воды ![]() =( t9 + t10 )/2 по этой температуре находятся

=( t9 + t10 )/2 по этой температуре находятся ![]()

![]()

- ![]()

- ![]()

- ![]()

- ![]()

- ![]()

Секция предварительного охлаждения :

а) Сторона нагревания (холодная вода) :

- Средняя температура холодной воды ![]() =( t11 + t12 )/2 по этой температуре находятся

=( t11 + t12 )/2 по этой температуре находятся ![]()

![]()

- ![]()

- ![]()

- ![]()

- ![]()

- ![]()

б) Сторона охлаждения ( продукт) :

- Средняя температура продукта ![]() =( t4 + t5 )/2 по этой температуре находятся

=( t4 + t5 )/2 по этой температуре находятся ![]()

![]()

- ![]()

- ![]()

- ![]()

- ![]()

- ![]()

Секция окончательного охлаждения :

а) Сторона нагревания (рассол NaCl-10%):

- Средняя температура рассола ![]() =( t7 + t8 )/2 по этой температуре находятся

=( t7 + t8 )/2 по этой температуре находятся ![]()

![]()

- ![]()

- ![]()

- ![]()

- ![]()

- ![]()

б) Сторона охлаждения ( продукт) :

- Средняя температура продукта ![]() =( t5 + t6 )/2 по этой температуре находятся

=( t5 + t6 )/2 по этой температуре находятся ![]()

![]()

- ![]()

- ![]()

- ![]()

- ![]()

- ![]()

Определение нагрузок по секциям :

Секция регенерации:

![]()

![]()

Секция пастеризации :

![]()

![]()

Секция водяного (предварительного) охлаждения :

![]()

![]()

Секция рассольного (окончательного ) охлаждения :

![]()

![]()

Определение расхода тепло - и хладоносителей и их кратностей производится из теплового баланса секций ![]()

Секция пастеризации :

а) ![]() ;

;

![]()

б) Кратность расхода горячей воды:

![]()

![]()

Секция водяного охлаждения :

а) ![]()

![]()

б) Кратность расхода холодной воды :

![]()

![]()

Секция рассольного охлаждения :

а) ![]()

![]()

б) Кратность расхода рассола :

![]()

![]()

Расчет числа каналов , расчет скоростей горячей , холодной воды и рассола.

Для конструирования данного аппарата принимается пластина П-2

с параметрами :

- Рабочая поверхность : F =0,198 м2;

- ширина потока : 0,27 м;

- приведенная высота : 0,74 м ;

- средний зазор между пластинами : 0,0028 м ;

- эквивалентный диаметр : 0,0056 м;

- площадь сечения канала : 0,000756 м2 ;

- материал : 1Х18Н9Т;

- габаритные размеры : высота :1,025 м ;

ширина : 0,315 м;

толщина : 0,0012 м.

Для пластины П-2 примем ![]()

Число каналов в пакете определяется на основании уравнения не-

разрывности потока :

![]()

где ![]() скорость движения продукта,

скорость движения продукта, ![]()

![]() ширина проточной части пластины, м;

ширина проточной части пластины, м;

![]() зазор между пластинами, м;

зазор между пластинами, м;

![]() плотность продукта,

плотность продукта, ![]()

![]()

Число каналов в пакете принимаем m=2. Число параллельных каналов в пакетах можно принимаем одинаковым для всего аппарата.

Секция пастеризации :

а) скорость движения горячей воды :

![]()

![]()

Так как ![]() привышает допустимые значения , то принимаем для секции пастеризации m=4 и пересчитываем скорость :

привышает допустимые значения , то принимаем для секции пастеризации m=4 и пересчитываем скорость :

![]()

б) скорость движения продукта :

![]()

Секция водяного охлаждения :

а) скорость движения холодной воды :

![]()

![]()

б) скорость движения продукта :

![]()

Секция рассольного охлаждения :

а) скорость движения рассола :

![]()

![]()

б) скорость движения продукта :

![]()

Секция регенерации :

а) скорость движения продукта на входе в секцию:

![]()

б) скорость движения продукта на выходе из секции:

![]()

Вычисление критериев Рейнольдса .

![]()

где ![]() эквивалентный диаметр потока (для рекомендованной пластины составляет 0,0056 м);

эквивалентный диаметр потока (для рекомендованной пластины составляет 0,0056 м);

![]() скорость продукта, горячей воды и рассола (соответственно секциям),

скорость продукта, горячей воды и рассола (соответственно секциям), ![]()

![]() кинематический и динамический коэффициенты вязкости продукта, горячей воды и рассола (соответственно секциям).

кинематический и динамический коэффициенты вязкости продукта, горячей воды и рассола (соответственно секциям).

Секция регенерации :

а) для потока сырого продукта ( сторона нагревания ):

![]()

б) для потока пастеризованного продукта (сторона охлаждения ):

![]()

Секция пастеризации :

а) для потока продукта (сторона нагревания ) :

![]()

б) для потока горячей воды ( сторона охлаждения ):

![]()

Секция водяного охлаждения :

а) для потока холодной воды ( сторона нагревания ) :

![]()

б) для потока продукта ( сторона охлаждения ) :

![]()

Секция рассольного охлаждения :

а) для потока рассола ( сторона нагревания ):

![]()

б) для потока продукта ( сторона охлаждения ):

![]()

Определение коэффициентов теплопередачи

Для каждой секции коэффициент теплопередачи определяется по формуле:

![]()

где ![]() толщина пластины, м;

толщина пластины, м;

![]() коэффициент теплопроводности пластины (для стали 1Х18Н9Т

коэффициент теплопроводности пластины (для стали 1Х18Н9Т ![]() );

);

![]() и

и ![]() коэффициенты теплоотдачи со стороны нагревания и охлаждения соответственно,

коэффициенты теплоотдачи со стороны нагревания и охлаждения соответственно, ![]() .

.

![]() и

и ![]() определяются из критерия Нуссельта

определяются из критерия Нуссельта

![]()

Заметим, что критерий Нуссельта следует вычислять для каждой секции со стороны нагревания и со стороны охлаждения. Для определения критерия Nu рекомендуется использовать критериальное уравнение (для пластины П – 2):

![]() .

.

Можно принять ![]() при нагревании жидкости и

при нагревании жидкости и ![]() при охлаждении жидкости.

при охлаждении жидкости.

Секция регенерации тепла :

а) сырой продукт (сторона нагревания ):

![]()

![]()

б) пастеризованный продукт ( сторона охлаждения ) :

![]()

![]()

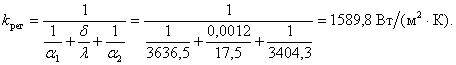

в) коэффициент теплопередачи :

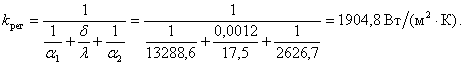

Секция пастеризации:

а) продукт (сторона нагревания ):

![]()

![]()

б) горячая вода ( сторона охлаждения ) :

![]()

![]()

в) коэффициент теплопередачи :

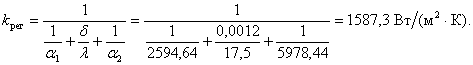

Секция водяного охлаждения :

а) холодная вода (сторона нагревания ):

![]()

![]()

б) продукт ( сторона охлаждения ) :

![]()

![]()

в) коэффициент теплопередачи :

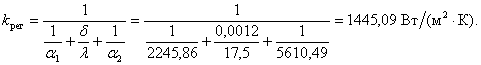

Секция рассольного охлаждения :

а) рассол (сторона нагревания ):

![]()

![]()

б) продукт ( сторона охлаждения ) :

![]()

![]()

в) коэффициент теплопередачи :

Определение рабочих поверхностей , числа пластин и числа пакетов.

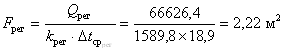

Для каждой секции рабочая поверхность

![]()

Число пластин в секции ![]() где

где ![]() поверхность пластины (рекомендовано

поверхность пластины (рекомендовано ![]() ).

).

Число пакетов в секции ![]() .

.

Число пакетов может быть только целым числом, поэтому полученные значения следует округлить, пересчитать число пластин в секции охлаждения, а затем поверхность теплообмена F. В случае существенного несоответствия расчетной поверхности теплопередачи с компоновочным решением следует изменить проектные скорости движения жидкостей и составить новый вариант расчета.

Секция регенерации тепла :

;

;

![]() ;

;

![]()

Так как ![]() , то

, то ![]()

![]() .

.

Компоновочная формула ![]()

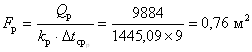

Секция пастеризации :

![]() ;

;

![]() ;

;

![]() принимаем

принимаем ![]()

Тогда ![]()

![]() .

.

Компоновочная формула

Секция водяного охлаждения :

![]() ;

;

![]() ;

;

![]() принимаем

принимаем ![]()

Тогда ![]()

![]() .

.

Компоновочная формула: ![]()

Секция рассольного охлаждения :

;

;

![]() ;

;

![]()

Тогда ![]()

![]() .

.

Компоновочная формула

Гидравлический расчет :

Потери напора считаются по всему пути движения продукта и составляют (в м)

![]()

где ![]() потерянный напор в секции регенерации (прямое направление)

потерянный напор в секции регенерации (прямое направление)

![]()

![]() потерянный напор в секции пастеризации

потерянный напор в секции пастеризации

![]()

![]() потерянный напор в секции регенерации (обратное направление)

потерянный напор в секции регенерации (обратное направление)

![]()

![]() потерянный напор в секции охлаждения

потерянный напор в секции охлаждения

![]()

Здесь ![]() соответственно число пакетов в секциях регенерации, пастеризации и охлаждения;

соответственно число пакетов в секциях регенерации, пастеризации и охлаждения; ![]() соответствующие коэффициенты сопротивления пакетов.

соответствующие коэффициенты сопротивления пакетов.

Коэффициент сопротивления пакета из пластин П – 2 можно определить как

![]()

По потерянному напору и производительности подбирают насос для продукта. Мощность привода насоса

![]()

Секция регенерации :

а) для потока сырого сока:

![]() ;

;

![]() ;

;

![]() .

.

б) для потока пастеризованного сока :

![]() ;

;

![]()

Секция пастеризации :

![]() ;

;

![]()

Секция водяного охлаждения :

![]() ;

;

![]()

Секция рассольного охлаждения :

![]() ;

;

![]()

Полный напор :

![]()

Подбор насоса:

Сначала найдем подачу насоса.

![]()

Исходя из полученных данных выбираю насос типа МЦС12-10 и по рисунку 7 –Характеристика центробежного насоса МЦС12-10 /4/.

Данный насос имеет следующие характеристики:

ηн = 10% ;

N=0,65кВт ;

Н=17,7 м.

Мощность привода насоса : ηэл. принимаем равным 0.5:

![]()

Исходя из данного расчета из таблицы 15 /5/ выбираю двигатель типа 4А80А4УЗ мощность N=1.1кВт , частотой вращения 1420 об/мин, кпд ηэл.=75%.Пересчитываю мощность привода насоса.

![]()

Двигатель соответствует требованиям.

Аналогично произвожу гидравлический расчет секции пастеризации - по горячей воде , секции предварительного охлаждения – по холодной воде и секции окончательного охлаждения – по рассолу, подбираю насосы и рассчитываю мощность их приводов.

Секция пастеризации:

![]() ;

;

![]()

Подача:

![]()

Исходя из полученных данных выбираю насос типа МЦС12-10 и по рисунку 7 –Характеристика центробежного насоса МЦС12-10 /4/.

Данный насос имеет следующие характеристики:

ηн = 35% ;

N=0,85кВт ;

Н=11,2 м

Мощность привода насоса : ηэл. принимаем равным 0.5:

![]()

Исходя из данного расчета из таблицы 15 /5/ выбираю двигатель типа 4А80В4УЗ мощность N=1.5кВт , частотой вращения 1415 об/мин, кпд ηэл.=77%.Пересчитываю мощность привода насоса.

![]()

Двигатель соответствует требованиям.

Секция предварительного охлаждения :

![]() ;

;

![]()

Подача:

![]()

Исходя из полученных данных выбираю насос типа МЦС12-10 и по рисунку 7 –Характеристика центробежного насоса МЦС12-10 /4/.

Данный насос имеет следующие характеристики:

ηн = 15% ;

N=0,65кВт ;

Н=16,5 м

Мощность привода насоса : ηэл. принимаем равным 0.5:

![]()

Исходя из данного расчета из таблицы 15 /5/ выбираю двигатель типа 4А80А4УЗ мощность N=1.1кВт , частотой вращения 1420 об/мин, кпд ηэл.=75%.Пересчитываю мощность привода насоса.

![]()

Двигатель соответствует требованиям.

Секция окончательного охлаждения:

![]() ;

;

![]()

Подача:

![]()

Исходя из полученных данных выбираю насос типа МЦС12-10 и по рисунку 7 –Характеристика центробежного насоса МЦС12-10 /4/.

Данный насос имеет следующие характеристики:

ηн = 19% ;

N=0,65кВт ;

Н=16м

Мощность привода насоса : ηэл. принимаем равным 0.5:

![]()

Исходя из данного расчета из таблицы 15 /5/ выбираю двигатель типа 4А80А4УЗ мощность N=1.1кВт , частотой вращения 1420 об/мин, кпд ηэл.=75%.Пересчитываю мощность привода насоса.

![]()

Двигатель соответствует требованиям.

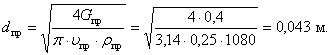

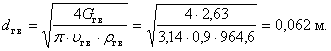

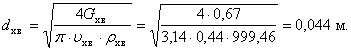

Расчет трубопроводов и патрубков для подачи продукта , горячей и холодной воды , рассола .

Расчет трубопровода для подачи продукта:

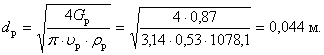

Расчет трубопровода для подачи горячей воды в секцию пастеризации:

Расчет трубопровода для холодной воды в секцию предварительного охлаждения:

Расчет трубопровода для подачи рассола в секцию окончательного охлаждения :

Коэффициент регенерации:

![]()

5. Мероприятия, предусмотренные по охране труда

Конструкция и технология изготовления пастеризаторов должны быть такими, чтобы обеспечивались промывка и санитарная обработка его внутреннего пространства в процессе эксплуатации[2, стр.48]..

Пастеризационный аппарат должен быть оснащен: манометром и предохранительным клапаном.

Поверку, регулирование всех контрольно-измерительных приборов и автоматических приспособлений необходимо проводить в соответствии с ДСТУ3400-2000. Точность показаний приборов должна отвечать паспортным данным завода-изготовителя. Поверка манометров с их опломбированием или клеймением должна проводиться не реже одного раза в 12 месяцев. Допустимая температура пастеризации в аппарате не более 98оС, допустимое рабочее давление – не более 0,4МПа. Пастеризатор должен быть оснащен: манометром, предохранительным клапаном, термометром. Предохранительный клапан должен иметь приспособление для проверки исправности его действия в рабочем состоянии путем принудительного открывания. Освещенность искусственным светом помещения, в котором установлен работающий пастеризатор, должна быть не менее 150 лк.

Литература

1. Черевко О.І., Поперечний А.М. Процеси і апарати харчових виробництв: Підручник / Харк. держ. технол. та орг. харчування. – Харків,2002, – 420 с.,

2. Стабников В.Н., Лысянский В.М. Процессы и аппараты пищевых производств. – М.: Агропромиздат, 1985. – 503 с,

3. Расчёты и проэктирование транспортных средств непрерывного действия. – «Норд-Пресс», 2005. Донецк 688с.

4. Технологічне обладнання молочних виробництв. «Інкос», 2007 Київ, 344с.

5. Барышев А.И., Стеблянко В.Г. , Хомичук В.А. Курсовое и дипломное проектирование транспортирующих машин : Донецк:ДонГУЭТ,2003-471с.,ил.

0 комментариев