Навигация

Розробка технологічного процесу виготовлення деталі "Кришка підшипника"

Курсова робота

на тему:

Розробка технологічного процесу виготовлення деталі «Кришка підшипника»

Зміст

Вступ

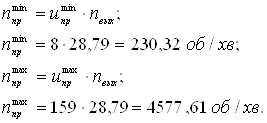

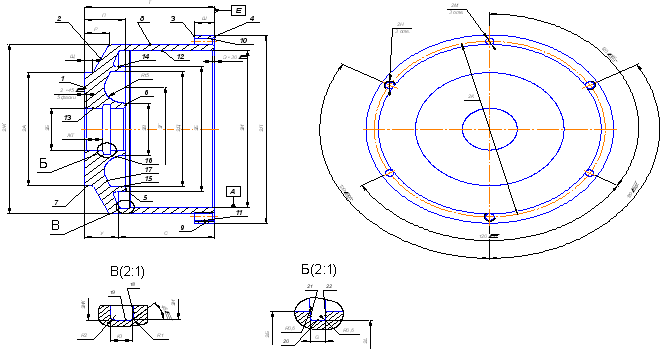

Розділ1. Вихідна інформація 1.1 Службове призначення й технологічна характеристика деталі 1.2 Визначення типу виробництва Розділ 2. Аналіз вихідних даних 2.1 Аналіз робочого креслення деталі Розділ 3. Розробка технологічного процесу обробки деталі 3.1 Вибір вихідної заготівлі 3.2 Вибір технологічних баз 3.3 Вибір методів обробки поверхонь 3.4 Складання технологічного маршруту обробки 3.5 Вибір засобів технологічного оснащення Розділ 4. Технологічні розрахунки 4.1 Розрахунок припусків4.2 Розрахунок режимів різання

4.3 Розрахунок технічних норм часу Висновок Список літературиВступ

Особливістю науки технології машинобудування в нашій країні є те, що ця наука опирається на роботи, які ведуться не тільки в науково-дослідних, проектно-технологічних і навчальних інститутах, але й у численних заводських технологічних лабораторіях і цехах. Поряд із ученими вносять свій внесок у розвиток науки й техніки робітники виробництв. При роботі металорізальних верстатах вони застосовують високі режими різання, створюють інструменти й пристосування власних конструкцій, беруть участь у розробці раціональних технологічних процесів, що сприяють підвищенню продуктивності праці.

Для досягнення високого рівня виробництва й продуктивності праці необхідно безупинно забезпечувати всіляке підвищення темпів технічного прогресу, прискорювати впровадження досягнень науки й техніки в усі галузі народного господарства.

Технічний прогрес усього народного господарства залежить від рівня розвитку машинобудівної промисловості.

У процесі вивчення механічної обробки деталей виникає безліч питань, пов'язаних з необхідністю виконання заданих технологічних вимог, з експлуатацією складного встаткування, що ріже й вимірювального інструмента, оснащення й ін.

Метою курсової роботи є розробка технологічного процесу виготовлення деталі "Кришка підшипника".

Для цього необхідно вирішити наступні завдання:

вивчення технології механічної обробки;

застосування набутих знань при проектуванні технологічного процесу.

Розділ 1. Вихідна інформація

1.1 Службове призначення й технологічна характеристика деталі

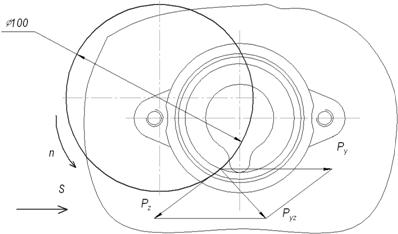

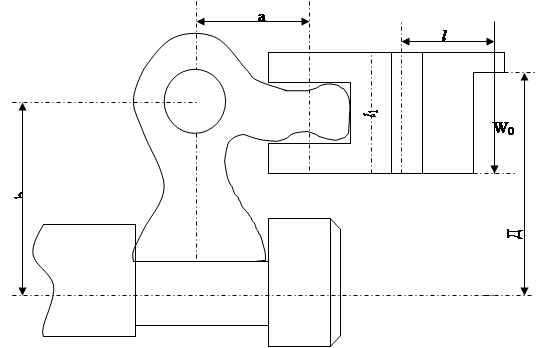

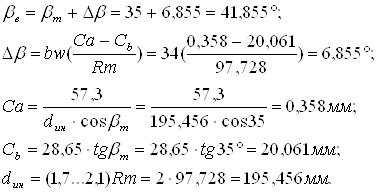

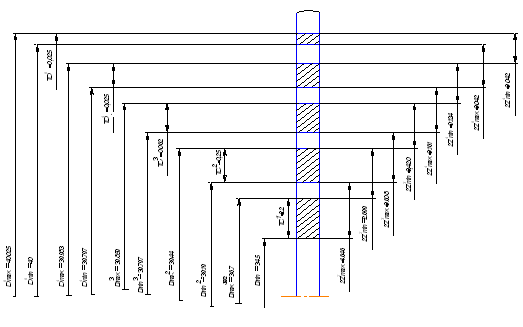

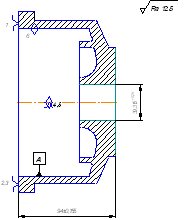

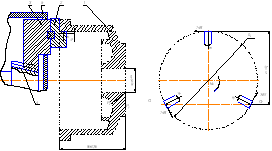

Кришка підшипника - це деталь тіла обертання. Конструкція деталі являє собою взаємне перетинання циліндричних і конічних поверхонь, так само є отвір, розташований під кутом до осі обертання деталі. На цьому отворі робиться конічне трубне різьблення.

Є шість отворі діаметром 7 мм, які призначені для кріплення кришки до корпуса редуктора. Центрування деталі відбувається по циліндричній поверхні діаметром 100 мм і торцевий.

Звідси можна сказати, що кришка виконує роль опори при обертанні інших деталей у складальному вузлі.

Матеріал заготівлі - сірий чавун СЧ 20 ДЕРЖСТАНДАРТ 1412-85

Чавун сірий - сплав заліза с графітом, який є присутнім у вигляді пластинчастого або волокнистого графіту.

Сірий чавун характеризується високими ливарними властивостями (низька температура кристалізації, плинність у рідкому стані, мала усадка) і служить основним матеріалом для лиття. Він широко застосовується в машинобудуванні для виливка станин верстатів і механізмів, поршнів, циліндрів. Крім вуглецю, сірий чавун завжди містить у собі інші елементи. Найважливіші з них це кремній і марганець. У більшості марок сірого чавуну зміст вуглецю лежить у межах 2,4-3,8%, кремнію 1-4% і марганцю до 1,4%. Ціна за тонну СЧ становить від 6000 до 15000 рублів залежно від регіону. Замінники: СЧ 25, СЧ 30, СЧ 35.

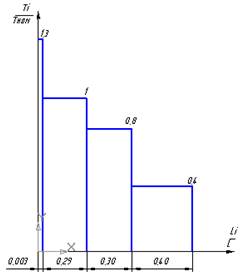

1.2 Визначення типу виробництваВизначаємо тип виробництва, залежно від габаритів, маси (ваги) і розміру річної програми випуску виробів, із цих даних необхідно встановити тип виробництва:

Одиничне - визначається випуском деталей (продукції) у малій кількості.

Серійне - виробництво характеризується обмеженим випуском продукції, але більшими серіями. Серійне виробництво підрозділяється на крупносерійне й дрібносерійне.

Крупносерійне - відносно постійний випуск продукції більшими серіями, або виготовленням виробів, виробництво яких часто повторюється. По характері ближче інших до масового. При виборі технологічного встаткування спеціального й спеціалізованого, дорогого пристосування або допоміжного пристосування й інструмента необхідно робити розрахунок витрат і строків окупності, а також очікуваний економічний ефект від використання встаткування й технологічного оснащення.

Дрібносерійне - широка номенклатура, великий розмір серії, рідка періодичність випуску. По характері близько до одиничного.

Масове - характеризується випуском однієї й тієї ж продукції як правило тривалий час (роками).

Відповідно до маси деталі 0,4 кг, і річній програмі 5000 шт. у рік, тип виробництва – середньо серійне.

Таблиця 3

Визначення типу виробництва

| Маса деталі, кг. | Тип виробництва | ||||

| Одиничне | Дрібно серійне | Середньо-Серійне | Крупно серійне | Масове | |

| < 1,0 | < 10 | 10 - 2000 | 1500 - 100000 | 75000 - 200000 | 200000 |

| 1,0 - 2,5 | < 10 | 10 - 1000 | 1000 - 5000 | 50000 - 100000 | 100000 |

| 2,5 - 5,0 | < 10 | 10 - 500 | 500 - 35000 | 35000 - 75000 | 75000 |

| 5,0 - 10 | < 10 | 10 - 300 | 300 - 25000 | 25000 - 50000 | 50000 |

| > 10 | < 10 | 10 - 200 | 200 - 10000 | 10000 - 25000 | 25000 |

Відповідно до таблиці 3 тип виробництва середньо серійний.

Серійне виробництво характеризується виготовленням обмеженої номенклатури деталей партіями, що повторюються через певні проміжки часу. Це дозволяє використовувати поряд з універсальним спеціальне устаткування. При проектуванні технологічних процесів передбачають порядок виконання й оснащення кожної операції.

Для організації серійного виробництва характерні наступні риси. Цехи, як правило, мають у своїй сполуці предметно-предметно-замкнуті ділянки, устаткування на які розставляється по ходу типового технологічного процесу. У результаті виникають порівняно прості зв'язки між робітниками місцями й створюються передумови для організації прямоточного переміщення деталей у процесі їхнього виготовлення.

Предметна спеціалізація ділянок робить доцільної обробку партії деталей паралельно на декількох верстатах, що виконують наступні один за одним операції. Як тільки на попередній операції закінчується обробка декількох перших деталей, вони передаються на наступну операцію до закінчення обробки всієї партії. Таким чином, в умовах серійного виробництва стає можливої паралельно-послідовна організація виробничого процесу. Це його відмінна риса.

Застосування тієї або іншої форми організації в умовах серійного виробництва залежить від трудомісткості й об'єму випуску закріплених за ділянкою виробів. Так, великі, трудомісткі деталі, виготовлені у великій кількості й мають подібний технологічний процес, закріплюють за одною ділянкою з організацією на ньому перемінно-потокового виробництва. Деталі середніх розмірів, багатоопераційні й менш трудомісткі поєднують у партії. Якщо запуск їх у виробництво регулярно повторюється, організуються ділянки групової обробки. Дрібні деталі, наприклад нормалізовані шпильки, болти, закріплюють за одною спеціалізованою ділянкою. У цьому випадку можлива організація прямоточного виробництва.

Для підприємств серійного виробництва характерні значно менші, чим в одиничному, трудомісткість і собівартість виготовлення виробів. У серійному виробництві, у порівнянні з одиничним, вироби обробляються з меншими перервами, що знижує об'єми незавершеного виробництва.

З погляду організації основним резервом росту продуктивності праці в серійному виробництві є впровадження методів потокового виробництва.

Кількість деталей у партії (n, шт) для одночасного запуску визначається спрощеним способом по формулі:

n = ![]() ,

,

де N - річна програма випуску;

а - періодичність запуску в днях (рекомендується наступна періодичність запуску деталей: 3,6, 12,24 дні)

254 - кількість робочих днів у році.

Розрахунок:

n = ![]()

Розмір партії може бути скоректований з урахуванням зручності планування й організації виробництва. Із цією метою розмір партії приймають не менш змінного вироблення.

Розділ 2. Аналіз вихідних даних 2.1 Аналіз робочого креслення деталі

"Кришка підшипника" є тілом обертання, при експлуатації дана деталь випробовує постійні навантаження, деталь також випробовує коливальні навантаження (вібрація).

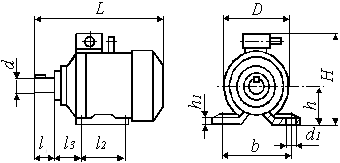

Габаритні розміри деталі –145 мм, довжина 42 мм

Всі фаски підріжуться під кутом 450.

Деталі після виливки піддають обжигу, для зняття внутрішнім напруженні й вирівняти структуру металу.

Основні технологічні завдання включають вимоги по забезпеченню:

точності розмірів (циліндрична поверхня O60Н7, O100h6);

паралельність торцевих поверхонь 0,01 мм;

якості поверхневого шару (шорсткість циліндричної поверхні Ra = 1,6 напівтемного, внутрішнього діаметра Rа = 1,6 напівтемних, отвору Ra=6,3; для інших Rа = 6,3...10 напівтемних).

Технологічний процес обробки даної деталі будується на основі типового технологічного процесу обробки деталі "Кришка"

Основні етапи обробки

чорнова обробка поверхонь;

чистова обробка поверхонь

оздоблювальні операції.

Деталь технологічна, має невеликі габаритні розміри. Співвідношення розмірів деталі оптимально для застосування найбільш раціональних і економічно вигідних методів обробки.

Розділ 3. Розробка технологічного процесу обробки деталі 3.1 Вибір вихідної заготівлі

Метод лиття по виплавлюваних моделях, завдяки перевагам у порівнянні з іншими способами виготовлення виливків, одержав значне поширення в машинобудуванні й приладобудуванні.

Промислове застосування цього методу забезпечує одержання з будь-яких ливарних сплавів складних за формою виливків масою від декількох грамів до десятків кілограмів зі стінками, товщина яких у ряді випадків менш 1 мм, із шорсткістю від Rz = 20 напівтемних до Ra = 1,25 напівтемних (ДЕРЖСТАНДАРТ 2789-73) і підвищеною точністю розмірів (до 10-го квалітетів по СТ СЕВ 144-75)".

Зазначені можливості методу дозволяють максимально наблизити виливка до готової деталі, а в ряді випадків одержати литу деталь, додаткова обробка якої перед складанням не потрібно. Внаслідок цього різко знижуються трудомісткість і вартість виготовлення виробів, зменшується витрата металу й інструмента

Виливка по виплавлюваних моделях виготовляють практично із всіх ливарних сплавів: легованих сталей, стійких, жаростійких і жароміцних сталей і сплавів, чавуну, кольорових сплавів, наприклад алюмінієвих, мідних, титанових і ін.

При проектуванні литих деталей ураховують умови їхньої роботи, у зв'язку із чим деякі властивості металу виливків здобувають першорядне значення. Показники їх регламентують, у той час як інші властивості вважають менш важливими.

Вибір заготівлі для подальшої механічної обробки є одним з найважливіших етапів проектування технологічного виготовлення деталі. Від правильного вибору заготівлі, установлення її форм, розмірів припусків на обробку, точності розмірів і твердості матеріалу в значній мірі залежать характер і число операцій або переходів, трудомісткість виготовлення деталі, величина витрати матеріалу інструмента, і в підсумку, вартість виготовлення деталі.

При виборі заготівлі перевага варто віддавати тій заготівлі, що забезпечує меншу технологічну собівартість деталі. Якщо ж порівнянні варіанти по технологічній собівартості рівноцінні, то кращим варто вважати варіант заготівлі з більше високим Кім.

Існують кілька методів одержання заготівель:

| № п/п | Вид заготівлі | |

| Заготівля, отримана литтям | ||

| 1 | Лиття | у піщану форму |

| 2 | у форму з рідких сумішей, що самотвердіють | |

| 3 | у піщану форму, виготовлену під високим питомим тиском | |

| 4 | у металеву форму | |

| 5 | отримане відцентровим методом | |

| 6 | в оболонкову форму | |

| 7 | по виплавлюваних моделях | |

| 8 | штампуванням рідкого металу | |

| 9 | під тиском | |

Для виготовлення заготівлі деталі "Кришка підшипника" використовуємо метод лиття по виплавлюваних моделях.

Область застосування цього методу серійне й масове виробництво.

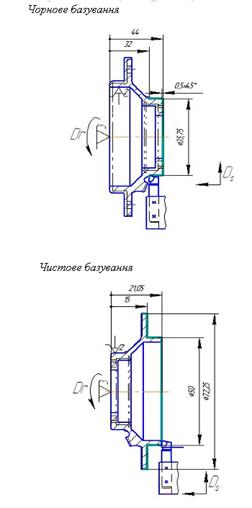

3.2 Вибір технологічних базДля чорнового базування візьмемо циліндричну поверхню O92 і правий торець, тому як ці поверхні забезпечать гарну стійкість деталі при обробці.

При виборі баз керуються наступними рекомендаціями: - дотримання принципу єдності баз, тобто по можливості забезпечувати сполучення технологічної й конструкторської баз. Це значить задавати положення оброблюваної поверхні по можливості тими ж розмірами, які проставлені на кресленні деталі.

Відступ від цих правил приводить до жорсткості допусків на вихідні розміри, тому що замість конструкторських розмірів доводиться вводити технологічні розміри, на які призначаються менші допуски. По-друге, технологічна база, по можливості, повинна забезпечувати незмінність положення заготівлі в процесі її обробки, тобто повинна бути постійної.

Спосіб базування заготівлі (деталі) визначається, в основному, її формою. Використовуються типові способи базування заготівель, що включають у себе поверхні або сукупність поверхонь трьох видів: площина, циліндричний отвір і циліндрична зовнішня поверхня. У моєму технологічному процесі основною настановною базою даної деталі є внутрішня циліндрична поверхня O92. У якості допоміжних базових поверхонь приймаю торцеві поверхні. Прийняті схеми базування на операціях забезпечать виконання всіх розмірів відповідно до креслення.

3.3 Вибір методів обробки поверхоньВибір методів обробки поверхонь залежить від конфігурації деталі, її габаритів і якості оброблюваних поверхонь, виду прийнятої заготівлі.

Необхідніше якість поверхонь у машинобудуванні досягається переважно обробкою різанням.

Залежно від технічних вимог пропонованих до деталі й типу виробництва вибирають один або кілька можливих методів обробки й тип відповідного встаткування.

Таблиця 8

Методи обробки поверхонь деталі "Кришка підшипника"

| Номер поверхні | Вид поверхні | Квалітет точності | Шорсткість | Метод обробки поверхні |

| 1. | Ø145, Ø71, Ø45 | h14 h 12 | Ra 20 Ra 12,5 | Обточування: чорнове чистове |

| 2. | Ø100 | h 14 h 11 h8 h6 | Ra 20 Ra 10 Ra 3,2 Ra 1,25 | Гостріння: Чорнове п/чистове чистове тонке |

| 3. | Ø60 | Н14 Н12 Н10 Н7 | Ra 20 Ra 10 Ra 3,2 Ra 1,25 | Розточування: Чорнове п/чистове чистове тонке |

3.4 Складання технологічного маршруту обробки

Таблиця 6

Технологічний маршрут обробки деталі "Кришка підшипника" варіант 1

| № операції | Найменування й короткий зміст операції. Технологічні бази | Найменування встаткування |

| 005 | Заготівельна. | Лиття |

| 010 | Термічна. | Пекти |

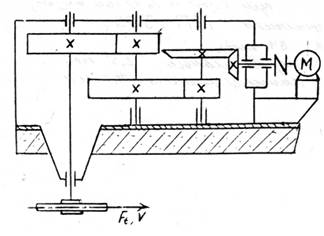

| 015 | Токарно-револьверна Зовнішня й внутрішня обробка циліндричних поверхонь. Внутрішня циліндрична поверхня й торець. | Токарно-револьверний верстат 1Н325 |

| 020 | Фрезерна. Фрезерувати площина кінцевою фрезою Базування по діаметру 100 мм і по торці. | Вертикально-фрезерний верстат 6Н12ПБ |

| 025 | Свердлильна Свердлення отворів і нарізування різьблення Базування по діаметру 100 мм і по торці. | Радіально-свердлильний верстат 2У56 |

| 030 | Слюсарне Притупити гострі крайки й зачищення від бруду | Стіл слюсарний і шліфувальна машинка ИП 124 |

| 035 | Промивання | УБР - 200, машина мийна |

| 040 | Контрольна Контроль деталей згідно креслення | |

| 045 | Упаковування |

Таблиця 7

технологічний маршрут обробки деталі "Кришка підшипника" варіант 2

| № операції | Найменування й короткий зміст операції. Технологічні бази | Найменування встаткування |

| 005 | Заготівельна. | Лиття |

| 010 | Термічна. | Грубка |

| 015 | Токарська зі ЧПУ Зовнішня й внутрішня обробка циліндричних поверхонь. Внутрішня циліндрична поверхня й торець. | Токарський верстат год ЧПУ 16ДО20Ф3 |

| 020 | Фрезерна зі ЧПУ Фрезерувати площина кінцевою фрезою Свердлення отворів і нарізування різьблення Базування по діаметру 100 мм і по торці. | Багатоцільовий свердлильно-фрезерно-розточувальний верстат 2254ВМФ4 |

| 025 | Слюсарне Притупити гострі крайки й зачищення від бруду | Стіл слюсарний і шліфувальна машинка ИП 124 |

| 030 | Контрольна Контроль деталей згідно креслення | |

| 035 | Упаковування |

Вибираю варіант технологічного маршруту, наведений у таблиці 6 (варіант 1), тому що дані верстати дозволяють використовувати принцип диференціації операції, тобто прості переходи можна розподілити на кілька верстатів, тим самим домогтися підвищення продуктивності праці.

3.5 Вибір засобів технологічного оснащенняДо засобів технологічного оснащення ставляться: технологічне встаткування; технологічне оснащення; засобу механізації й автоматизації технологічних процесів.

При виборі верстатного встаткування необхідно враховувати:

характер виробництва;

методи досягнення заданої точності при обробці;

відповідність верстата розмірам деталі;

потужність верстата;

зручність керування й обслуговування верстата;

можливість оснащення верстата високопродуктивними пристосуваннями й засобами механізації й автоматизації.

Похожие работы

... де l – довжина обробки, мм l1 – врізання фрези, мм 4. Проектування спеціального пристрою Конструювання пристосування тісно пов'язане з розробкою технологічного процесу виготовлення даної деталі. У завдання технолога входять: вибір заготовки й технологічних баз; установлення маршруту обробки; уточнення змісту технологічних операцій з розробкою ескізів обробки, що дає уявлення про установку ...

... -економічний розділ Метою розділу є визначення собівартості виготовлення штоку бурового насосу. 1. Вихідні дані: – Назва роботи – виготовлення штоку бурового насосу УНБ – 600. – Визначення трудових витрат на річну програму даної деталі. – Змінність роботи цеху – п.1. – Коефіцієнт завантаження обладнання – 0,9. – Планова кількість днів, необхідних для ...

... приймаємо рівною 22۰10-6м2/c згідно з [13] вибираємо індустріальне масло І-20А. Змазування підшипників проводиться в редукторі тим же маслом, яким змащуються і зубчаті передачі. При мастилі картера коліс підшипники кочення змащуються бризками масла. 2. МЕТРОЛОГІЧНА ПІДГОТОВКА ВИРОБНИЦТВА 2.1 Технічний опис складальної одиниці Проміжний вал поз. 1 складальної одиниці (рис.2.1) ...

5. Вибрати встаткування, пристосування, різальний інструмент, засоби контролю; 6. Зробити нормування технологічного процесу виготовлення корпуса гідроциліндра; 7. Розрахувати й спроектувати верстатне пристосування для токарської операції й пристосування контролю биття отвору; 8. Розрахувати й спроектувати різальний інструмент для токарської операції; 9. Провести лінійну оптимізацію режимів ...

0 комментариев