Навигация

Токарно-револьверні верстати

1. Токарно-револьверні верстати

Токарно-револьверні верстати застосовуються в серійному виробництві для обробки деталей із прутків або зі штучних заготівель. На цих верстатах можна виконати всі основні токарські операції.

Револьверні верстати відрізняються від токарно-гвинторізних тем, що не мають задньої бабки й ходового гвинта, а мають револьверну голівку, у гніздах якої може бути встановлений різноманітний інструмент. При наявності спеціальних комбінованих державок можна в одному гнізді голівки, закріпити кілька інструментів. Заготівлі зажинаються патронами або спеціальними цанговими затискними пристроями. Револьверна голівка може повертатися навколо своєї осі, і тоді інструмент послідовно підводить до деталі, обробляючи її за кілька переходів. Інструмент кріпиться також і в механізмі поперечного супорта. Застосування токарно-револьверних верстатів уважається раціональним у тому випадку, якщо по технологічному процесі обробки деталі потрібне застосування великої кількості різального інструменту.

До переваг токарно-револьверних верстатів, у порівнянні з токарськими, ставляться: можливість скорочення машинного часу за рахунок застосування державок і одночасної обробки деталі інструментом, установленим на револьверній голівці й поперечному супорті, а також порівняно малі витрати часу за рахунок попереднього настроювання верстата на обробку деталі багатьма інструментами.

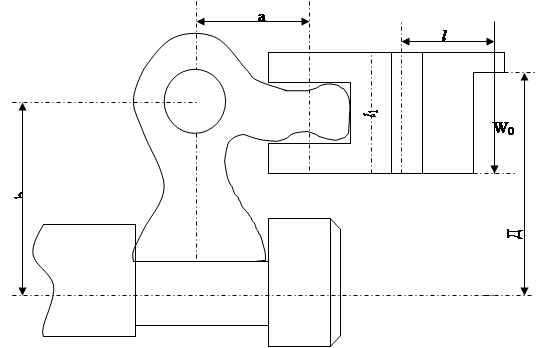

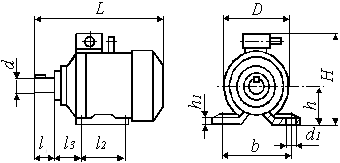

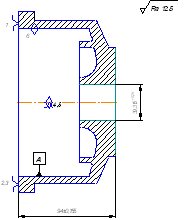

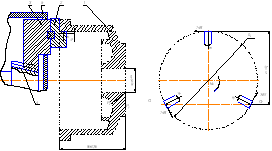

Токарно-револьверні верстати залежно від виду оброблюваних заготівель бувають пруткові або патронні. Звичайно верстати малого розміру - пруткові, а середнього розміру можуть бути як пруткові, так і патронні. Великі револьверні верстати звичайно патронні. Всі ці верстати діляться на верстати з вертикальною й горизонтальною віссю обертання револьверної голівки (мал.16).

Рис. 16. Токарно-револьверний верстат 1Н325

В умови серійного виробництва як пристосування використовуються універсальні стандартні пристосування.

Вибір оснащення:

| № операції | Установочно-затискне пристосування |

| 015 | 7100-0015 - трьох кулачковий патрон, що самоцентрує, ДЕРЖСТАНДАРТ 2675-80. |

| 020, 025 | Спеціальне установочно-затискне пристосування |

Таблиця 6

Вибір різального інструменту

| № операції | Засоби технологічного оснащення | Коротка технічна характеристика | Код, ДЕРЖСТАНДАРТ | Джерело |

| 015 | Розточувальної різець | Н=20мм, В=20мм, L=100мм | 2142-0191 ДЕРЖСТАНДАРТ 9795-84 | [4, с.239] |

| Різці відрізні | Н=25мм, В=16мм, L=80мм | 2177-0503 ДЕРЖСТАНДАРТ 18890-73 | [4, с.258] | |

| Різець прохідний завзятий, Т5К10 | Н=25мм, В=25мм, L=150мм | 2103-0712 ДЕРЖСТАНДАРТ 18890-73 | [4, с.267] | |

| Різець канавковий | Н=20мм, В=12мм, L=мм | 2177-0001 ДЕРЖСТАНДАРТ 18894-73 | [4, с.262] | |

| Фреза кінцева | d=32 мм, L=155мм, l=53 мм | ДЕРЖСТАНДАРТ 17026-71 | [4, с.224] | |

| 020 | Фреза кінцева | d=32 мм, L=155мм, l=53 мм | ДЕРЖСТАНДАРТ 17026-71 | [4, с.224] |

| 025 | Свердел з конічним хвостовиком | d=10 мм, L=120мм, l=55 мм | ДЕРЖСТАНДАРТ 11183-71 | [4, с.234] |

| 025 | Мітчик RC1 1/2 | ДЕРЖСТАНДАРТ 3266-81 | [4, с.310] |

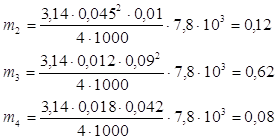

Розділ 4. Технологічні розрахунки 4.1 Розрахунок припусків

Визначення загального припуску на сторону.

Загальний припуск на сторону визначається з урахуванням наступних даних:

1) допуск розміру деталі від бази до оброблюваної поверхні;

2) вид остаточної обробки;

3) метод установки виливка при обробці;

4) загальний допуск елемента поверхні;

5) рівень точності обробки;

6) ряд припуску;

7) тип виробництва;

8) тип оброблюваної поверхні;

9) співвідношення між необхідною точністю обробленої поверхні деталі й вихідною точністю поверхні виливка.

Допуск розміру деталі - 0,022 мм. При обробці тіл обертання базою є вісь деталі. Отже, допуск розміру від бази до оброблюваної поверхні дорівнює 0,022/2=0,011 мм.

Вид остаточної обробки визначається залежно від співвідношення між допусками розміру деталі й виливків і від бази обробки до оброблюваної поверхні й допуску розміру виливка.

Співвідношення ITJIT3=0,011/1,2 = 0,009 (допуск на розмір виливка 1,2 мм).

Перелічені таблиці дивитися [1, c.20-39]

По табл. 3.10 при допуску розміру виливка понад 1,0 мм і співвідношення допусків до 0,01 вид остаточної механічної обробки - тонке гостріння.

Заготівля на верстаті встановлюється без вивірки при однобічних відхиленнях форми й розташування оброблюваної поверхні щодо номінальної. У цьому випадку припуск призначають із урахуванням повного значення допуску форми й розташування оброблюваної поверхні щодо номінальної. При індивідуальній обробці виливків, коли установка здійснюється з вивіркою по оброблюваній поверхні, припуски призначають із урахуванням половинних значень допуску форми й розташування оброблюваної поверхні.

Загальний допуск елемента поверхні визначається на розмір від оброблюваної поверхні до бази обробки, при цьому допуски розмірів виливка, змінюваних обробкою, визначають по номінальних розмірах деталі. Тому що відхилення форми й розташування поверхонь не регламентуються, то загальний допуск дорівнює допуску на розмір деталі.

Рівень точності обробки. Обробка деталі ведеться на верстаті нормальної точності з ручним керуванням. Відповідно до табл. 3.12 рівень точності обробки - знижений.

При зниженому рівні точності обробки значення припуску варто приймати на 1 рядок нижче інтервалу дійсного допуску. Тип виробництва - серійне. Для виливків дрібносерійного й одиничного виробництва допускається призначати збільшені значення припусків, що відповідають інтервалам загальних допусків, розташованим у табл. 3.14 відповідно на 1 і 2 рядки нижче інтервалу дійсного допуску.

Тип оброблюваної поверхні - поверхня обертання. З урахуванням примітки, половинний допуск дорівнює 1,2/2 = 0,6 мм.

По табл. 3.14 для допуску 0,6 мм чистової обробки для 6-го ряду припуску загальний припуск дорівнює 2,2 мм. З урахуванням рівня точності обробки припуск повинен призначатися на 1 рядок нижче інтервалу дійсного допуску, тобто в діапазоні понад 1,5 до 2,2 мм, тобто загальний припуск на сторону складе 2,2 мм - це сумарний припуск на всі переходи обробки: чорновий, напівчистовий, чистовий і тонкої. Відповідно до табл. 3.14 тридцятилітніми для кожного виду обробки будуть:

чорнова - 0,5 мм;

напівчистова - 0,3 мм;

чистова - 0,2 мм

тонка - 0,1мм

Таблиця 9

Припуски й допуски на оброблювані поверхні

| Поверхня | Розмір, мм | Припуск, мм | Допуск, мм | Граничне відхилення, мм | |

| Верхнє | Нижнє | ||||

| 1. | Ø 145 | 4,0 | 0,9 | 0,6 | 0,3 |

| 2. | Ø 71 | 3,0 | 0,5 | 0,25 | 0,25 |

| 3. | Ø 45 | 2,0 | 0,3 | 0,1 | 0,2 |

| 4. | Ø 60 | 3,0 | 0,5 | 0,25 | 0,25 |

| 5. | Ø 100 | 2,2 | 0,6 | 0,3 | 0,3 |

| 6. | 42 | 2,5 | 0,5 | 0,2 | 0,3 |

| 7. | 16 | 2 | 0,3 | 0,2 | 0,1 |

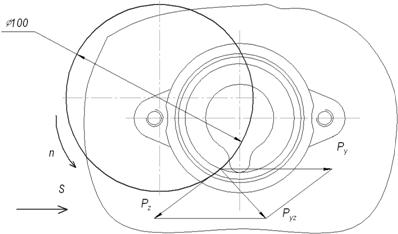

Режими різання впливають на точність і якість обробленої поверхні, продуктивність і собівартість обробки.

Режими різання визначаються глибиною різання t, мм; подачею на оборот Sо, мм/про й швидкість різання V, м/хв.

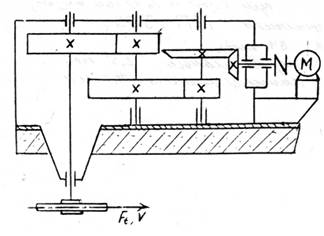

Операція 015: Токарно-револьверна.

Устаткування - Токарно-револьверний верстат 1Н325, пристосування - Трьох кулачковий патрон, що самоцентрує.

Вихідні дані: деталь - корпус підшипника, матеріал заготівлі - СЧ 20 ДЕРЖСТАНДАРТ 1412-85, одержувана шорсткість Ra1,6 напівтемний.

Зміст операції: обточування зовнішньої поверхні O 145.

Різальний інструмент: різець прохідний завзятий матеріал ріжучої частини Т5К10.

Глибина різання t = 1,5 мм.

Sтабл. = 0,65 мм/про. [3, с.365]

Нормативний період стійкості: Тн.= 60 хв.

Швидкість різання:

Vтабл. = 170 м/хв,

Частота обертання:

![]() ,

,

де D - діаметр оброблюваної поверхні, D = 145 мм.

![]()

Уточнення частоти обертання по паспорті верстата: n = 350 о/хв.

Перерахування швидкості різання з урахуванням уточненої частоти обертання:

![]()

Визначення хвилинної подачі:

![]()

![]()

Довжина робочого ходу:

Lр. х. = Lрез. + в, де

Lрез. = 5 мм.

y = ![]() довжина врізання інструмента

довжина врізання інструмента

y = 5+2 = 7 мм.

Lр. х = 5 + 7 = 12 мм.

Розрахунок основного часу обробки:

![]() ,

,

Кр=1 - число робочих ходів

Зміст переходу: розточити внутрішню циліндричну поверхню Ø62Н7+0,03 мм.

Різальний інструмент: різець розточувальної прохідний, матеріал ріжучої частини Т5ДО10.

Глибина різання t = 2,0 мм.

Sтабл. = 0,3 мм/про. [3, с.365]

Нормативний період стійкості: Тн.= 60 хв.

Швидкість різання: Vтабл. = 142 м/хв,

Частота обертання:

![]() ,

,

де D - діаметр оброблюваної поверхні, D = 62 мм.

![]()

Уточнення частоти обертання по паспорті верстата: n = 730 про/хв.

Перерахування швидкості різання з урахуванням уточненої частоти обертання:

![]()

Визначення хвилинної подачі:

![]()

![]()

Довжина робочого ходу:

Lр. х. = Lрез. + в, де

Lрез. = 32 мм.

y = ![]() довжина врізання й переперегони інструмента

довжина врізання й переперегони інструмента

y = 3+2 = 5 мм.

Lр. х = 32 + 5 = 37 мм.

Розрахунок основного часу обробки:

![]() ,

,

Кр=2 - число робочих ходів

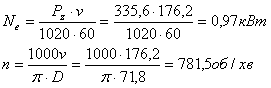

Свердлильна.

Зміст переходу: свердлити отвір O12 мм.

Різальний інструмент: свердел з конічним хвостовиком, що ріже частина Р6М5.

Sтабл. = 0,3 мм/про. [3, с.425]

Нормативний період стійкості: Тн.= 60 хв.

Швидкість різання:

Vтабл. = 10 м/хв, [3, стор.120]

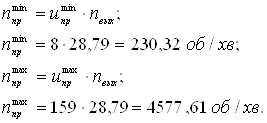

Частота обертання:

![]() ,

,

де D - діаметр оброблюваної поверхні, D = 12 мм.

![]()

Уточнення частоти обертання по паспорті верстата: n = 250 про/хв.

Перерахування швидкості різання з урахуванням уточненої частоти обертання:

![]()

Визначення хвилинної подачі:

![]()

![]()

Довжина робочого ходу:

Lр. х. = Lрез. + в, де

Lрез. = 20 мм.

y = ![]() довжина врізання інструмента

довжина врізання інструмента

y = 3+2 = 5 мм.

Lр. х = 20 + 5 = 25 мм.

Розрахунок основного часу обробки:

![]() ,

,

Кр=1 - число робочих ходів

4.3 Розрахунок технічних норм часуПід технічно обґрунтованою нормою часу розуміється, час необхідне для виконання заданого об'єму роботи при певних організаційно - технічних умовах. У серійному виробництві визначається норма штучно-калькуляційного часу Тш-к:

Тш-К = ( Тп-З/n) +Тшт

Визначаємо Т вс

Т вс = tуст +tпер + tизм

Твс = 0,7+0,12+0,26+0,26+0,11+0,8 = 2,2 хв.

Визначаємо Т шт. до за найбільшим часом Те й найменших режимах різання:

Т опер. (токарська) = Те+Твс = 10,5 + 1 = 11,5 хв

Т опер. (розточувальна) = Те+Твс = 1,66 + 2 = 3,66 хв

Т опер. (свердлильна) = Те+Твс = 8,6 + 1,4 = 10 хв

Т опер. (шліфувальна) = Те+Твс = 5,5 + 2,5 = 8,0 хв

Т опер. (алмазно-розточувальна) = Те+Твс = 4,8 + 1,7 = 6,5 хв

Т доп = Т опер х4% = 1,1 х 4% = 0,04 хв

Т шт = Т опер + Т доп. = 45+0,04 = 45,04 хв.

Тп. з = tнал + tпол. инст + tпод. нал = 5+7,5+8 = 20 хв.

Тшт. до = Тп. з/n+ Тшт = 20/100 + 45,04 = 45,24 хв.

Висновок

Провідна роль у прискоренні науково-технічного прогресу, підняттю Росії на світовий рівень у сфері виробництва покликано зіграти машинобудування, що у найкоротший термін необхідно підняти на вищий технічний рівень. Ціль машинобудування - зміна структури виробництва, підвищення якісних характеристик машин і встаткування. Передбачається здійснити перехід до економіки вищої організації й ефективності із всебічно розвиненими силами, зрілими виробничими відносинами, налагодженим господарським механізмом. Така стратегічна лінія держави.

Предметом дослідження й розробки в технології машинобудування є види обробки, вибір заготівель, якість оброблюваних поверхонь, точність обробки й припуски на неї, базування заготівель; способи механічної обробки поверхонь - плоских, циліндричних і ін.; методи виготовлення типових деталей - корпусів, валів, зубчастих коліс і ін.; процеси складання (характер сполуки деталей і вузлів, принципи механізації й автоматизації складальних робіт); конструювання пристосувань.

Основними напрямками розвитку сучасної технології: перехід від переривчастих, дискретних технологічних процесів до безперервним автоматизованим, що забезпечує збільшення масштабів виробництва і якості продукції; впровадження безвідхідної технології для найбільш повного використання сировини, матеріалів, енергії, палива й підвищення продуктивності праці; створення гнучких виробничих систем, широке використання роботів і технологічних комплексів у машинобудуванні й приладобудуванні.

Список літератури

1. ДЕРЖСТАНДАРТ 26645-85. Виливка з металів і сплавів.

2. Довідник технолога - машинобудівника. В 2-хт. Т.1 / Під ред. А.М. Дальского, О.Г. Суслова – К., 2003

3. Довідник технолога - машинобудівника. В 2-х т. Т.2 / Під ред. А.М. Дальского, О.Г. Суслова, - К., 2003

4. Розрахунок припусків і розмірів у машинобудуванні: / Я.М. Радкевич і ін.; за редакцією В.А. Тімірязєва. – К., 2004

5. Ансеров М.А. Пристосування для металорізальних верстатів. – К., 1995

6. Анурьєв В.І. Довідник конструктора - машинобудівника. К., 1992 - Т1.

7. Вибір лиття й проектування креслення виливки: Метод. вказівки. / Сост.: В.О. Литвиненко, Ю.С. Косоротова – К., 1996

Похожие работы

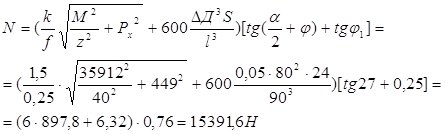

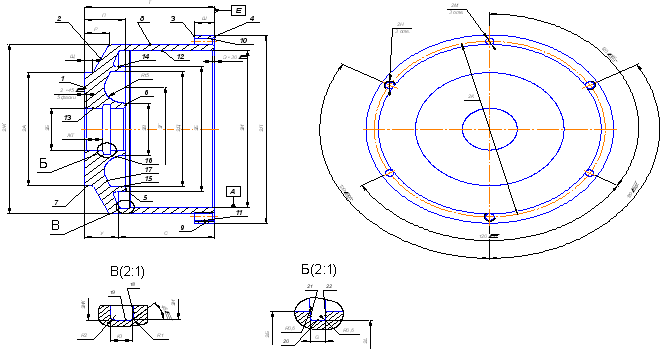

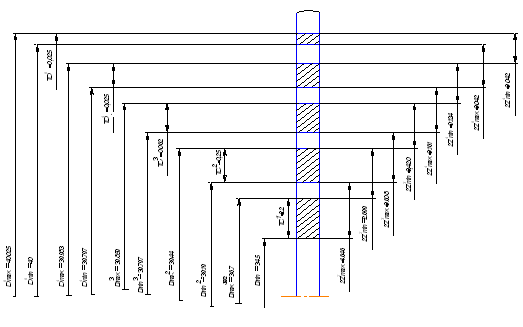

... де l – довжина обробки, мм l1 – врізання фрези, мм 4. Проектування спеціального пристрою Конструювання пристосування тісно пов'язане з розробкою технологічного процесу виготовлення даної деталі. У завдання технолога входять: вибір заготовки й технологічних баз; установлення маршруту обробки; уточнення змісту технологічних операцій з розробкою ескізів обробки, що дає уявлення про установку ...

... -економічний розділ Метою розділу є визначення собівартості виготовлення штоку бурового насосу. 1. Вихідні дані: – Назва роботи – виготовлення штоку бурового насосу УНБ – 600. – Визначення трудових витрат на річну програму даної деталі. – Змінність роботи цеху – п.1. – Коефіцієнт завантаження обладнання – 0,9. – Планова кількість днів, необхідних для ...

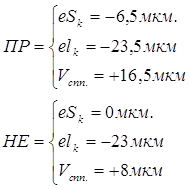

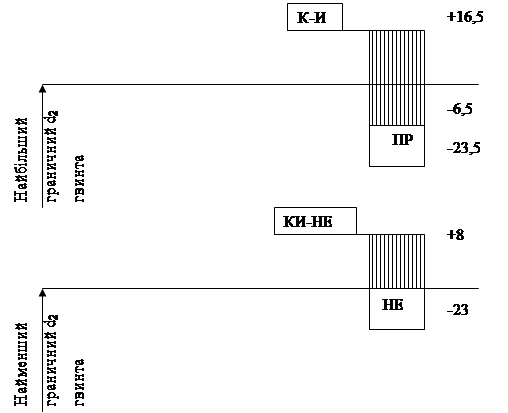

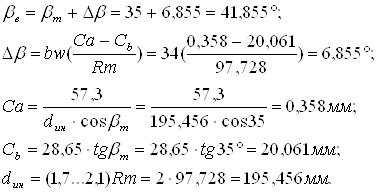

... приймаємо рівною 22۰10-6м2/c згідно з [13] вибираємо індустріальне масло І-20А. Змазування підшипників проводиться в редукторі тим же маслом, яким змащуються і зубчаті передачі. При мастилі картера коліс підшипники кочення змащуються бризками масла. 2. МЕТРОЛОГІЧНА ПІДГОТОВКА ВИРОБНИЦТВА 2.1 Технічний опис складальної одиниці Проміжний вал поз. 1 складальної одиниці (рис.2.1) ...

5. Вибрати встаткування, пристосування, різальний інструмент, засоби контролю; 6. Зробити нормування технологічного процесу виготовлення корпуса гідроциліндра; 7. Розрахувати й спроектувати верстатне пристосування для токарської операції й пристосування контролю биття отвору; 8. Розрахувати й спроектувати різальний інструмент для токарської операції; 9. Провести лінійну оптимізацію режимів ...

0 комментариев