Навигация

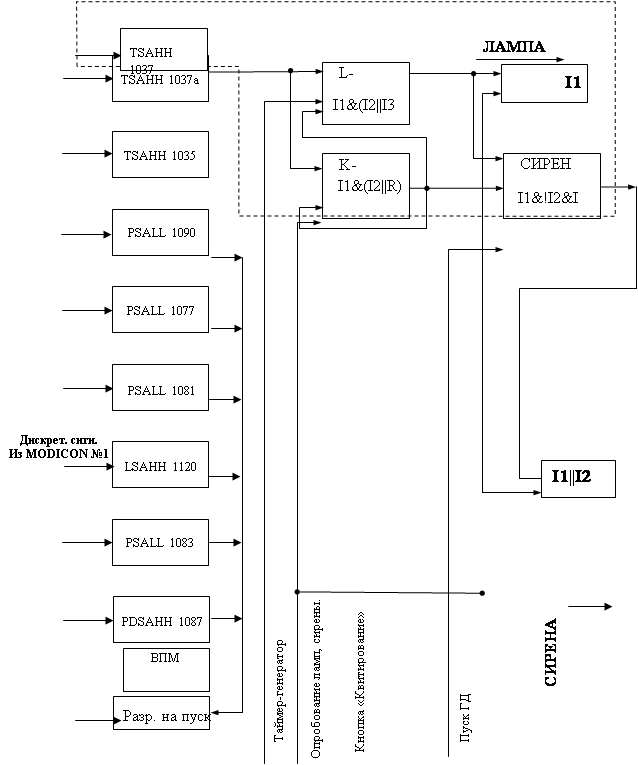

Описание функциональной схемы АСУ

1.12 Описание функциональной схемы АСУ

Как уже отмечалось выше, система имеет двухуровневую структуру управления с координирующей подсистемой на верхнем уровне.

Для регулирования заполнения испарителя хладагентом применяется пропорциональный регулятор перегрева, называемый терморегулирующим вентилем (1а).

Температура на выходе из испарителя воспринимается термобаллоном манометрической термосистемы. Наполнитель термосистемы выбран таким образом, что когда температура на выходе из испарителя равна температуре кипения хладагента (при 100%-ном заполнении испарителя жидкостью), давление Ртб = Ро, где Ртб -давление в термобаллоне. При выполнении равенства давлений, под действием пружины соответствующий клапан закрывает подачу жидкости из конденсатора в испаритель. При возникновении рассогласования между Ртб и Ро клапан открывается.

Для передачи информации об уровне заполнения испарителя на верхний уровень управления: используем два термопреобразователя (2а, За), установленные соответственно на выходе и входе в испаритель. В зависимости от изменения температуры, изменяется электрический выходной сигнал (0..5) mA, затем информация поступает в S7-200, где она обрабатывается и результаты обработки предоставляются оператору.

Температуру продукта измеряем термопреобразователем (4а), выходной сигнал которого (0..5)mА поступает на S7-200, где информация обрабатывается и результаты в виде сообщения об окончании технологического процесса (охлаждения продукта) выдается оператору.

Температуру в холодильной камере измеряем термопреобразователем (5а) сигнал которого (0..5)mА, поступает на вход S7-200, где информация обрабатывается и выдается численное значение температуры в холодильной камере.

Давление в конденсаторе измеряем унифицированным датчиком давления (6а). В зависимости от изменения давления изменяется выходной сигнал датчика (0..5)mА, который поступает на вход S7-200, где обрабатывается и выдается численное значение давления в конденсаторе, которое контролируется оператором.

Давление кипения хладагента измеряем унифицированным датчиком давления (7а). В зависимости от изменения давления изменяется выходной сигнал датчика, который поступает на вход S7-200, где обрабатывается и выдается численное значение давления кипения хладагента.

Для измерения уровня жидкости в циркуляционном ресивере используем буйковый уровнемер (8а) выходной сигнал которого поступает на вход S7-200, где происходит его обработка, после чего выдается значение уровня жидкости в циркуляционном ресивере и рекомендации по его регулированию.

2 Календарное планирование производства

2.1 Постановка задачи

На машиностроительном предприятии имеется два обрабатывающих станка, на которых необходимо обрабатывать 4 детали так, чтобы суммарное время их обработки было минимальным.

Целевая функция для этого случая имеет вид

![]() (2.1)

(2.1)

где ti,j- время обработки на i - станке j – детали.

Даны матрицы последовательности Qi,j(g) и длительности Ti,j(ti,j) обработки деталей

![]()

![]()

Таким образом мы имеем задачу Джонсона (задача о двух станках).

При решении необходимо составить линейную диаграмму Ганта, схемы-графы обработки, записать алгоритм решения в виде таблицы состояний.

Дополнительно определить:

![]() - суммарное время простоя i - го станка,

- суммарное время простоя i - го станка,

![]() - суммарное время простоя j – й детали,

- суммарное время простоя j – й детали,

![]() - суммарное время простоя 2 станков,

- суммарное время простоя 2 станков,

![]() - суммарное время ожидания п=4 деталей.

- суммарное время ожидания п=4 деталей.

Дополнительные условия и ограничения:

1 Маршрут обработки j - й детали в общем случае различен и задан жестко (в нашем случае маршруты одинаковы).

2 Длительность обработки j - й детали на j - м станке в общем случае различна, время переналадки не учитывается.

3 Ограничения на сроки ожидания i - го станка и j - ой детали отсутствуют, приоритетов нет.

4 Ограничения на сроки выпуска j - ой детали отсутствуют, приоритетов нет.

5 Для каждой j - ой детали все операции, входящие в технологический маршрут должны быть выполнены и только один раз.

6 На каждом i - ом станке обрабатывается не более одной детали.

2.2 Решение задачи

По условию задачи мы имеем два станка, а маршруты обработки заданы жестко и вес одинаковы, а именно деталь сначала поступает на первый станок, затем на второй. Таким образом мы имеем задачу Джонсона (задача о двух станках). Обозначим:

Аj - время обработки j - ой детали на 1 станке;

Вj - время обработки j - ой детали на 2 станке.

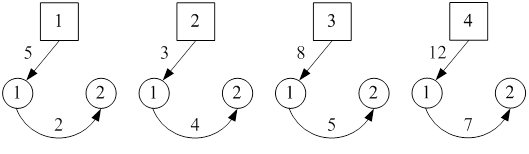

Составим схемы-графы обработки

Рисунок 2.1 - Схема-граф обработки

Для определения последовательности обработки деталей просматриваем все значения A j и В j и находим любое из них минимальное. Если минимальное время получилось на первом станке, то такая деталь отправляется на обработку первой, если минимальное время получилось на втором станке, то такая деталь поступает на обработку последней. Строка, соответствующая рассмотренной детали, вычеркивается.

Таким образом, получили оптимальную в смысле критерия минимальной длительности обработки всей партии, последовательность обработки деталей.

Найдем последовательность обработки деталей на станках аналитическим способом. Для этого находим наименьшую по временным затратам стадию обработки детали на 1-ом станке.

Таблица 2.1 - Последовательность обработки деталей

| Деталь | А | В |

| 1 | 5 | 2 |

| 2 | 3 | 4 |

| 3 | 8 | 5 |

| 4 | 12 | 7 |

Первой на обработку поступает вторая деталь, затем четвертая, после третья, а за ней первая деталь. Составим линейную диаграмму Ганта.

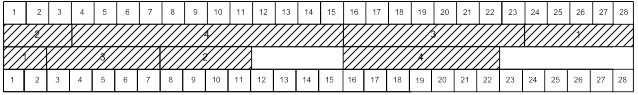

Рисунок 2.2 - Линейная диаграмма Ганта

Рисунок 2.2 - Линейная диаграмма Ганта

Матрица планов:

![]()

Матрицы времен начала каждой деталеоперации:

![]()

Суммарное время простоя каждого станка Тпр.ст:

Тпр. 1ст. = 0;

Тпр. 2ст. = 4;

Суммарное время простоя всех станков:

Тпр. всех ст. = 4.

Суммарное время ожидания для каждой детали Тож:

Тож.1 = 21;

Тож2 = 4;

Тож3 = 8;

Тож4 = 0.

Суммарное время ожидания для всех деталей:

Тож. = 33.

Суммарное время обработки всей партии деталей

![]()

Рассмотрим альтернативный вариант запуска деталей:

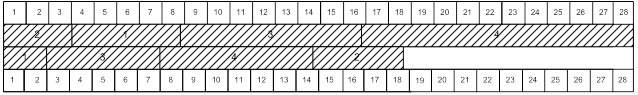

Рисунок 2.3 - Альтернативная диаграмма Ганта

Рисунок 2.3 - Альтернативная диаграмма Ганта

Матрица планов:

![]()

Матрицы времен начала каждой деталеоперации:

![]()

Суммарное время простоя каждого станка Тпр.ст:

Тпр. 1ст. = 0;

Тпр. 2ст. = 0;

Суммарное время простоя всех станков:

Тпр. всех ст. = 0.

Суммарное время ожидания для каждой детали Тож:

Тож.1 = 1;

Тож2 = 10;

Тож3 = 1;

Тож4 = 2.

Суммарное время ожидания для всех деталей:

Тож. = 14.

Суммарное время обработки всей партии деталей

![]()

Таким образом, в результате решения данной задачи была найдена оптимальная последовательность обработки деталей (2, 4, 3, 1), по критерию минимального времени обработки всей партии деталей. При оптимальной последовательности обработки деталей, суммарное время обработки всей партии для данной задачи составит 28 единиц времени. Также была найдена альтернативная последовательность обработки деталей основанной на методе Джонсона, но с нулевым временем простоя станков и минимальным временем ожидания всех деталей.

3 Исследование технических объектов как систем массового обслуживания

Необходимо исследовать систему массового обслуживания (СМО) разомкнутого типа. Математическое ожидание числа требований, поступающих в систему в единицу времени составляет![]() .

.

Длительность обработки каждой поступившей партии сырья зависит только от его количества, следовательно, оно также является случайной величиной.

![]() ,

,

где l – среднее число требований, поступающих за единицу времени,

1/m – среднее время обслуживания одним каналом одного требования.

Определим важнейшие характеристики работы СМО:

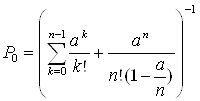

1. Вероятность того, что все обслуживающие каналы свободны:

, где

, где

n – число каналов обслуживания.

2. Среднее число занятых каналов:

![]() , где

, где

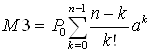

М3 – среднее число свободных каналов, которое определяется по формуле:

.

.

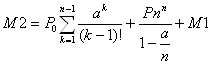

3. Среднее число требований в системе:

,

,

где М1 – средняя длина очереди.

.

.

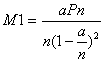

4. Среднее время пребывания требований в очереди:

![]() , где

, где

p - вероятность того, что все каналы заняты.

![]() .

.

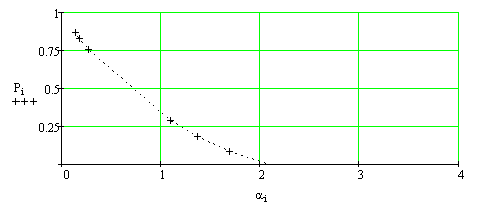

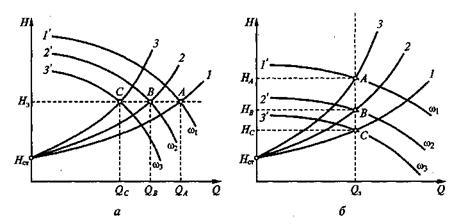

Построим графики зависимостей характеристик работы СМО, определяемых приведенными выше формулами, от величины a, для системы с n=1 и n=2.

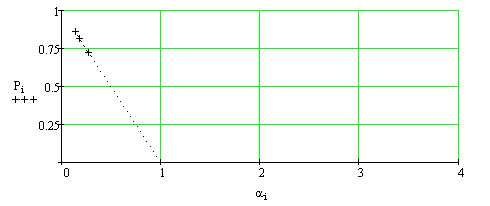

Вероятность простоя системы

Рисунок 4.1. – Вероятность простоя системы (n=2).

![]()

Рисунок 4.2. – Вероятность простоя системы (n=1).

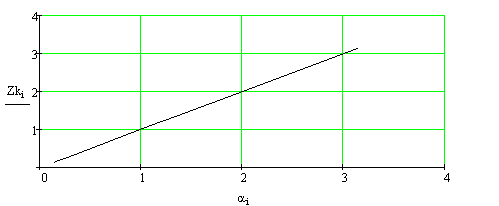

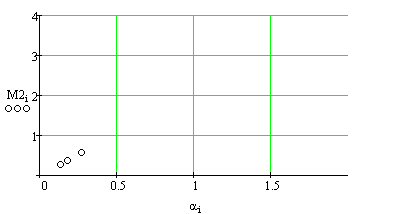

Среднее число занятых каналов.

Рисунок 4.3. – Среднее число занятых каналов обслуживания (n=2).

Рисунок 4.4. – Среднее число занятых каналов обслуживания (n=1).

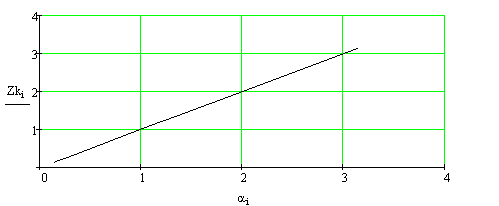

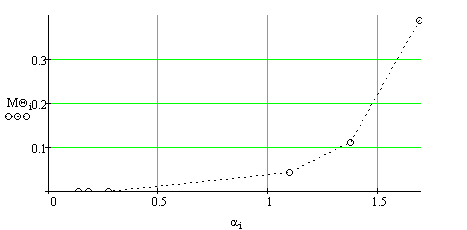

Среднее число требований в системе.

Рисунок 4.5. – Среднее число требований в системе (n=2).

Рисунок 4.6. – Среднее число требований в системе (n=1).

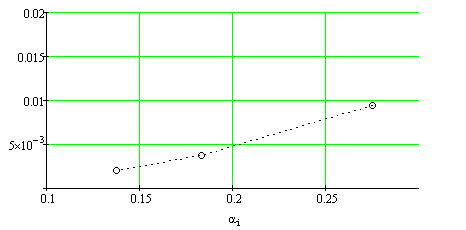

Среднее время пребывания требований в очереди.

Рисунок 4.7. – Среднее время пребывания требований в очереди (n=2).

Рисунок 4.8. – Среднее время пребывания требований в очереди (n=1).

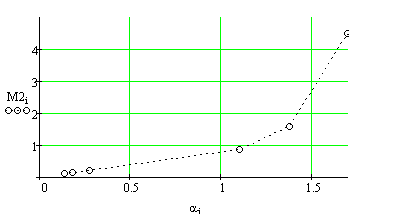

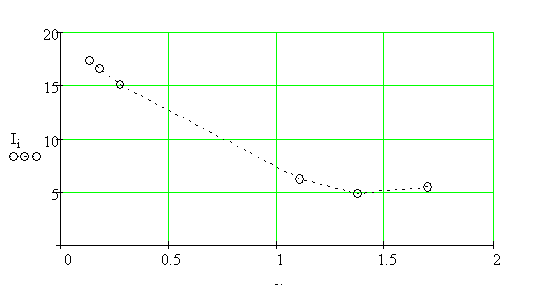

На следующем этапе решим задачу оптимальной загрузки системы, обеспечивающей минимизацию целевой функции:

![]() ,

,

где С0=20 – штраф за простой транспортных средств,

С1=10 – штраф за простой оборудования.

Для нахождения оптимальной загрузки системы построим график зависимости целевой функции от загрузки системы.

Рисунок 4.9. – Зависимости целевой функции от загрузки системы..

Из графика видно, что при средней длительности обработки каждой партии сырья а=1,375 целевая функция имеет минимальное значение, равное I=4,824.

Следовательно, оптимальная загрузка системы, обеспечивающая минимизацию целевой функции, при средней длительности обработки каждой партии сырья а=1,375.

Вывод: В данном разделе проводилось исследование систем массового обслуживания, в ходе которого были выявлены преимущества и недостатки применения одного и двух каналов обслуживания. Увеличение количества каналов в системе позволяет:

Снизить: вероятность занятости системы, среднюю длину очереди заявок, среднее число требований, находящихся в системе, вероятность занятости приборов, среднее время пребывания требования в очереди, среднее время пребывания требования в системе

Повысить: вероятность того, что в системе с ожиданием ни одно требование не будет находиться на обслуживании; число свободных от обслуживания приборов.

Однако, перечисленные выше пункты будут выполняться лишь в том случае, если интенсивность обслуживания µ будет одинакова для обоих случаев. В результате, вместе с перечисленными выше преимуществами появляется и ряд недостатков: снижается среднее число свободных от обслуживания приборов; повышается среднее время обслуживания заявки одним каналом.

Заключение

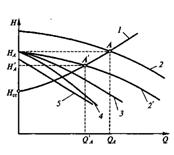

При выполнении курсового проекта была разработана АСУ ТП холодильной установки, включающая холодильную камеру и ресурсы, находящиеся в ней, составлена математическая модель объекта, построены статические характеристики объекта. Выбран и обоснован критерий оптимизации на основе одного из технико-экономических показателей, была построена двухуровневая система управления с координирующей подсистемой на верхнем уровне, формализовано представлен прямой алгоритм адаптации.

Была решена задача календарного планирования. Определена оптимальная последовательность обработки деталей, в смысле критерия оптимального времени обработки всей партии.

Был исследован технический объект как система массового обслуживания и найдена оптимальная загрузка системы в смысле заданного критерия.

Похожие работы

... .3 +810.3 Срок окупаемости Лет -- 0.242 -- Вывод Из данного расчета и проведенного анализа технико-экономических показателей делаем вывод о целесообразности внедрения «Автоматизированной системы управления компрессорной установкой». Так как в результате годовая экономия затрат от автоматизации системы составляет 3347839.05 рублей. Это достигается за счет экономии в зарплате 785925.5 ...

... батареи и воздухоохладители)? испарители для охлаждения промежуточного хладоносителя; отделители жидкости или защитные ресиверы (при надобности). Автоматизация испарительной системы холодильной установки с промежуточным хладоносителем (рассолом) предусматривает: а) автоматическое регулирование температуры воздуха в охлаждаемых помещениях; б) автоматическое регулирование температуры ...

... камере понижается ниже допустимой , то в данном случае включаются электронагреватели , которые встроены в ВО. Включением и выключением поддерживают заданную температуру в камере. 3.2 Работа узлов функциональной схемы автоматизации холодильного модуля. Основной регулируемой величиной в данной схеме есть температура воздуха в холодильной камере. Ее регулируют включением и выключением КМ , а зимой ...

... (при утехах). Поэтому возникает необходимость замены холодильной установки на более современную в достижениях холодильной техники. 3. Описание холодильной установки 3. Описание холодильной установки. Судовая холодильная установка состоит из двух систем холодильного агента обслуживающих каждый роторный морозильный аппарат FGP-25-3, включающих в себя два ...

0 комментариев