Навигация

Кривошипно-шатунный механизм

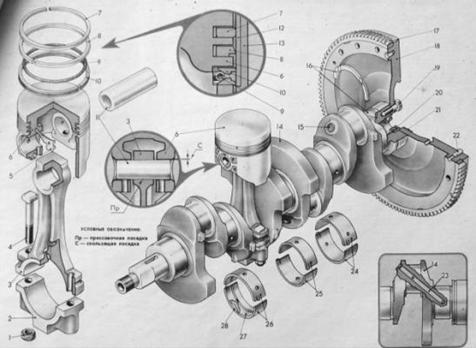

6.3 Кривошипно-шатунный механизм

На двигателе установлен полноопорный, отлитый из чугуна, коленчатый вал с пятью коренными опорами и четырьмя шатунными шейками, Коренные и шатунные шейки вала не должны иметь трещин и задиров, Появившиеся на шейках вала глубокие риски или овальности более 0,05 мм шлифуют и шейки доводят до ремонтного размера, после чего тщательно промывают. Для повышения их износостойкости коренные и шатунные шейки коленчатого вала подвергаются закалке токами высокой частоты на глубину 2—3 мм. Наиболее допустимые овальность и конусность шатунных и коренных шеек после шлифования по 0,007 мм. Допустимое биение коренных шеек 0,02 мм, а отклонение осей шатунных шеек относительно коренных ±0,25 мм. Номинальные размеры шатунных шеек коленчатого вала составляют 47,814 и 47,834 мм, а коренных 50,775 и 50,795 мм. Причем преимущественно применяются номинальные размеры 47,834—0,020 и 50,795—0,020 мм. Допустимое уменьшение их толщины для различных ремонтных размеров составляет 0,25; 0,50; 0,75 и 1,0 мм.

Коренные и шатунные шейки соединяются между собой щеками с противовесами. Для подачи масла от коренных подшипников к шатунным в шейках и щеках просверлены каналы, выходные технологические отверстия которых закрыты заглушками.

Для очистки каналов удаляются заглушки, каналы промывают бензином и продувают сжатым воздухом, а при необходимости отверстия развертывают, после чего запрессовывают и крепят новые заглушки.

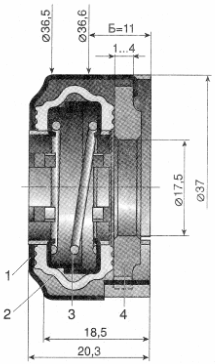

В торце задней коренной шейки коленчатого вала расточено отверстие ![]() Ø 34,992—34,960 мм под установку переднего шарикового подшипника ведущего вала коробки передач.

Ø 34,992—34,960 мм под установку переднего шарикового подшипника ведущего вала коробки передач.

Коленчатый вал подвергают балансировке. Его равномерное вращение в коренных подшипниках обеспечивается отлитым из чугуна маховиком 18, который после раскручивания вала способствует преодолению сопротивления сжатию в цилиндрах двигателя, а также преодолению двигателем кратковременных перегрузок при трогании с места, торможении двигателем и т. д.

Крепление маховика к торцу фланца задней коренной шейки коленчатого вала осуществляется шестью болтами с общей стопорной шайбой, причем точная установка механизма сцепления на маховике обеспечивается двумя центровочными штифтами. Болты крепления маховика затягиваются приложением момента 7,2—8,9 кгс·м. Максимально допустимое отклонение поверхности опорного фланца маховика 18 относительно оси коленчатого вала на радиусе 34 мм — 0,025 мм. Допустимая непараллельность опорной поверхности ведомого диска сцепления относительно поверхности крепления к фланцу коленчатого вала и проверяется индикатором и должна быть не более 0,1 мм.

Стельной зубчатый обод маховика имеет 129 зубьев, поверхность которых закаляется токами высокой частоты, Перед напрессовкой обод нагревают в масле до температуры + 80оС.

Проверка балансировки коленчатого вала производится на двух призмах на поверочной плите. Вал устанавливается вместе с маховиком и сцеплением.

Для обеспечения удлинения коленчатого вала при его нагреве и достаточной жесткости его крепления, а также сохранения герметичности сальников, которые располагаются на обоих концах коленчатого вала, на задней коренной шейке устанавливают упорные шайбы коренного подшипника.

Длина задней коренной шейки между упорными поверхностями шайб 16 должна быть в пределах 23,140—23,200 мм, а полная ширина задней коренной шейки составляет 27,975—28,025 мм. Толщина упорных шайб нормального размера 2,310—2,360 мм, а увеличенного (ремонтного) — 2,437—2,487 мм. При этом проверенный индикатором монтажный осевой зазор вала должен быть в пределах 0,055—0,265 мм, а предельный износ упорных шайб, характеризуемый осевым зазором вала,— 0,35 мм.

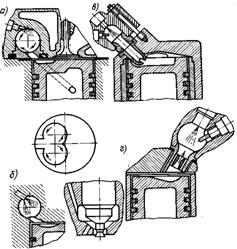

Коленчатый вал соединяется с четырьмя поршнями коваными стальными шатунами. Шатун передает усилие от поршня и является ответственной деталью кривошипно-шатунного механизма, преобразующего возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Нижняя головка шатуна, соединяемая с шатунной шейкой коленчатого вала, разъемная. Верхняя головка шатуна, соединяемая при помощи поршневого пальца с поршнем, неразъемная, цельная. В верхней части нижней головки шатуна имеется отверстие, через которое подается масло на зеркало цилиндра. Это происходит в момент совпадения отверстия с радиальным сверлением в шатунной шейке коленчатого вала.

Чтобы уменьшить потери на трение и износ шатунных шеек, применены тонкостенные вкладыши шатунного подшипника, стальная лента которых залита антифрикционным слоем из оловянисто-алюминиевого сплава (20% олова и 80% алюминия). Толщина вкладышей шатунных подшипников номинального размера 1,723—1,730 мм, причем преимущественно применяется размер 1,730—0,007 мм. Допустимое увеличение толщины вкладышей до ремонтных размеров составляет 0,25; 0,50; 0,75 и 1,0 мм. Диаметр расточки нижней головки шатуна под вкладыши 51,330 — 51,346 мм. Во избежание повреждения антифрикционного слоя вкладыши нельзя подвергать обработке, они не должны иметь рисок, задиров, отслоения заливки и повышенного износа. Монтажный зазор между шатунным подшипником и шейкой вала находится в пределах 0,036 — 0,086 мм, а предельный по износу — 0,10 мм. На нижней головке шатуна и его крышке выбивается номер цилиндра, по которому они подобраны в комплект с поршнем и поршневым пальцем.

Поршневой палец запрессовывают в верхнюю головку шатуна с прессовой посадкой при натяге 0,010—0,042 мм, а в бобышки поршня — со скользящей посадкой. Для этого- шатун нагревают до 240°С.

Диаметр расточки верхней головки шатуна 21,940—21,960 мм. Пальцы по диаметру и отверстия в бобышках поршней под пальцы сортируют на три категории. Диаметры поршневого пальца номинального размера находятся в пределах для 1-й категории 21,970—21,974 мм; 2-й категории 21,974—21,978 мм .и 3-й категории 21,978—21,982 мм. Для того чтобы при сборке различать пальцы по категориям, их торцы окрашивают соответственно в синий, зеленый или красный цвет. Ремонтные размеры поршневых пальцев увеличиваются на 0,2—0,5 мм. Диаметры отверстий в бобышках поршней номинального размера 1-й категории 21,982 — 21,986 мм; 2-й категории 21,986 — 21,990 мм и 3-й категории 21,990 — 21,994 мм.

При сборке поршня и пальца они соответственно подбираются по группам одной категории.

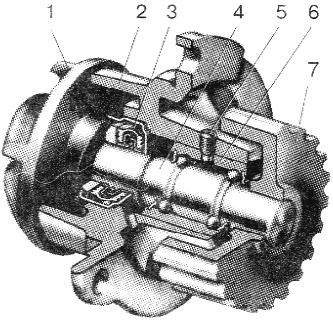

Рис. 12. Детали кривошипно-шатунного механизма

1 — гайка крепления крышки шатуна, 2 — крышка шатуна, 3 — шатун, 4 — шатунный болт, 5 — терморегулирующая пластина поршня, 6 — поршень, 7 — верхнее компрессионное поршневое кольцо, 8 — нижнее компрессионное поршневое кольцо, 9 — пружина маслосъемного кольца, 10 — маслосъемное поршневое кольцо,11 — поршневой палец, 12 — гильза цилиндра, 13 — цилиндр двигателя, 14 — пятиопорный коленчатый вал, 15 — заглушка масляного канала, 16 — упорные шайбы заднего коренного подшипника, 17 — зубчатый обод маховика (шестерня с прямым зубом— 129 зубьев), 18 — махойик коленчатого вала, 19 — болт крепления маховика, 20 — передний подшипник ведущего вала коробки передач, 21 — шайба маховика, 22 — центровочный штифт установки механизма сцепления, 23 — канал подачи смазки от коренного подшипника коленчатого вала к шатунному, 24 — вкладыши третьего центрального (среднего) коренного подшипника, 25 — вкладыши шатунного подшипника, 26 — вкладыши коренного подшипника, 27 — антифрикционный слой (сплав 20% олова и 80% алюминия), 28 — стальная лента; Пр — прессовая посадка, С — скользящая посадка

Похожие работы

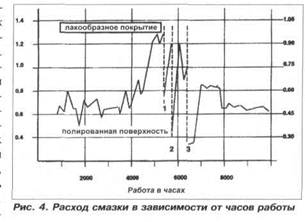

... тери эффективности смазки может производиться по величине толщины лакообразующих отложений в канавках втулки после 1000 час. работы двигателя и расходу смазки, который не должен превышать 0,2 ррт сгоревшего топлива. На рис. 4 показано влияние лакообразующего нагара на эффективность смазывания и расход смазки по результатам экспериментальных исследований на двигателе голланд ...

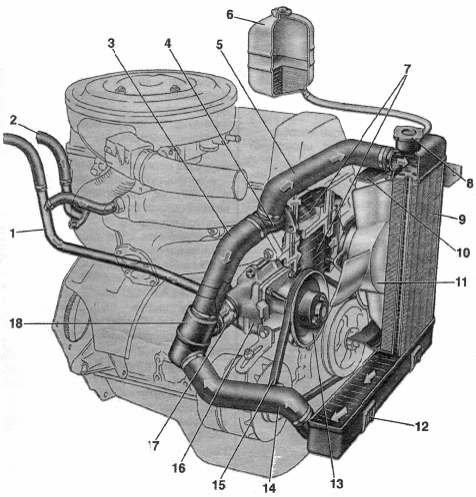

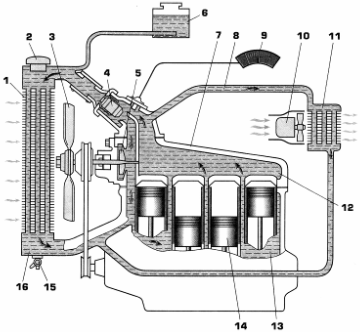

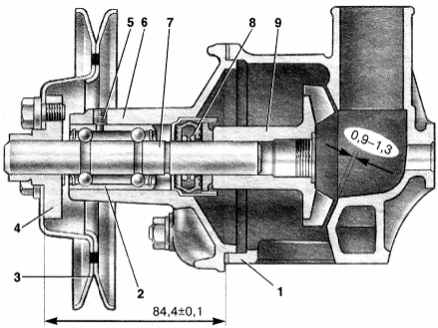

... направленного на сердцевину со стороны вентилятора. При То-1, кроме работ по ежедневному техническому обслуживанию, проверить и при необходимости подтянуть крепления всех деталей системы охлаждения двигателя (радиатора, жидкостного насоса, вентилятора, жидкостных патрубков и шлангов). Смазать трущиеся детали жидкостного насоса, вентилятора с помощью нагнетательного насоса через пресс-масленки ( ...

... его измеряют в кубических сантиметрах или метрах): где D - диаметр цилиндра. Отношение полного объема цилиндра Va к объему камеры сгорания Vc называется степенью сжатия: Степень сжатия является важным параметром двигателей внутреннего сгорания, т.к. сильно влияет на его экономичность и мощность. Все перечисленные характеристики двигателя прорционально зависят от размера и объема ...

... используется в паровых турбинах и т.д. Все это в свою очередь нашло широкое распространение в различных отраслях народного хозяйства. Например, двигатели внутреннего сгорания наиболее широко используются на транспортных установках и сельскохозяйственных машинах. В стационарной энергетике двигатели внутреннего сгорания широко используются на небольших электростанциях, энергопоездах ...

0 комментариев