Навигация

Технологічність конструкції деталі

2. Технологічність конструкції деталі

Показник технологічності заготівлі

· Коефіцієнт оброблюваності матеріалу різанням Коб=1.

· Проста конструкція деталі (відсутність складних фасонних поверхонь) дозволяє використовувати при її виробництві уніфіковану заготівлю.

· Габаритні розміри деталі і її використання дозволяє використовувати раціональні методи одержання заготівлі, такі як: прокат, штампування, лиття.

· З урахуванням вимог до поверхонь деталі (точності, шорсткості), а також їх тех. призначення остаточне формування поверхонь деталі (ні однієї) на заготівельній операції неможливо.

· Забезпечення потрібної шорсткості можливо стандартними режимами обробки й уніфікованим інструментом.

Показники технологічності конструкції деталі в цілому

· Матеріал не є дефіцитним, вартість прийнятна.

· Конфігурація деталі проста.

· Конструкційні елементи деталі універсальні

· Розміри і якість поверхні деталі мають оптимальні вимоги по точності й шорсткості.

· Конструкція деталі забезпечує можливість використання типових ТП її виготовлення.

· Можливість обробки декількох поверхонь із одної установи

· Конструкція забезпечує високу твердість деталі.

· Технічні вимоги не передбачають особливих методів і засобів контролю.

Деталь технологічна й дозволяє застосувати продуктивні методи обробки (гостріння, шліфування й ін.).

3. Вибір типу виробництва й форми організації технологічного процесу виготовлення деталі

Розрахуємо масу даної деталі:

Q =![]() ,

,

![]()

V =![]()

![]()

При масі від 8 до 30 кг. І програмі 500…5000 деталей у рік (N = 2400 дет/рік – проектна) тип виробництва серійне (крупно серійне).

Для серійного виробництва рекомендується групова форма організації виробництва, коли запуск деталей здійснюється партіями.

Обсяг партій, запуск деталей:

![]()

а – періодичність запуску деталей, при запуску раз на місяць дорівнює 24; 254 – число ходів.

З урахуванням типу виробництва передбачається застосування універсальних верстатів і верстатів зі ЧПУ, різальних інструмент в основному збірнях зі змінними багатогранними ріжучими пластинами, оснащення з механізованими силовими приводами.

4. Вибір методу одержання заготівлі і її проектування

Виходячи з вимог ДЕРЖСТАНДАРТ 26.645–85, призначаємо припуски й допуски на розміри деталі й зводимо ці дані в таблицю 1.

Залежно від обраного методу приймаємо:

клас точності розмірів і мас – 10

ряд припусків – 4.

Таблиця 4.1

| Розміри, мм | Допуски, мм | Припуски, мм | Розрахунок розмірів заготівлі, мм | розміри, мм |

| Ø85 | ±2,8 | 4,2 | Ø85+(2. 4,2)±2,8= Ø93,4±2,8 | Ø93±2,8 |

| Ø85 | ±2,8 | 4,2 | Ø85+(2. 4,2)±2,8= Ø93,4±2,8 | Ø93±2,8 |

| Ø95 | ±3,0 | 5,0 | Ø95+(2. 5,0)±3,0= Ø105±3,0 | Ø105±3,0 |

| 470 | ±6,5 | 8,0 | 470+(2. 8,0)±6,5= 486±8,0 | 486±8,0 |

| 205 | ± 4,0 | 5,2 | 205+8,0–5,2±4,0= 207,8±4,0 | 208±4,0 |

| 200 | ± 4,0 | 5,2 | 200+(2. 5,2)±4,0= 210,4±4,0 | 210±4,0 |

| 65 | ±2,8 | 4,2 | 65+8,0–5,2±4,0= 67,8±4,0 | 68±4,0 |

2) Ливарні ухили призначаємо відповідно до ДЕРЖСТАНДАРТУ 26.645–8, виходячи з конструктивних особливостей заготівлі й рівні не менш 1,5–2º. Відповідно до рекомендації, для спрощення виготовлення ливарної моделі приймаємо їх однаковими й величиною 3°.

3) Ливарні радіуси закруглень зовнішніх кутів приймаємо рівними не менш 5 мм. R=5 мм.

Ливарні радіуси закруглень внутрішніх кутів визначаємо по формулі R=0,4 h.

R1= R2= R3=0,4∙ 10 мм=4 мм

4) Визначаємо коефіцієнт використання матеріалу Км, по формулі:

![]()

де m – маса деталі, кг;

M – маса заготівлі, кг.

Розрахуємо масу заготівлі:

![]() , кг

, кг

де: γ – щільність матеріалу, кг/м3. Для сталі: γ=7814 кг/м3;

Vз – обсяг заготівлі, мм3.

Обсяг заготівлі визначаємо як алгебраїчну суму обсягів найпростіших тіл тридцятилітніх заготівлю:

![]()

![]()

![]()

![]()

Визначимо коефіцієнт використання матеріалу:

![]() .

.

Даний метод лиття не задовольняє завданню одержання виливка з контуром, що наближається до контуру деталі; тобто з коефіцієнтом використання Км близьким до 1.

1) По таблиці 3.1.3 [1] вибираємо:

а) Устаткування – прес;

б) Штампувальні ухили: 5 (;

в) Радіуси закруглень зовнішніх кутів, при глибині порожнини струмка:

10…25 мм – r = 2,5 мм,

25…50 мм – r = 3 мм;

Радіуси закруглень внутрішніх кутів, більше зовнішніх кутів в 3…4 рази.

2) По таблиці 3.4 [1] призначаємо допуски й припуски на обробку на сторону й зводимо їх у таблицю 2.

Таблиця 4.2

| Розміри, мм | Допуски, мм | Припуски, мм | Розрахунок розмірів заготівлі, мм | розміри, мм |

| Ø85 | +1,0 -0,5 | 2,6 | Ø85+(2. 2,6) = Ø90,2 | Ø90 |

| Ø85 | +1,0 -0,5 | 2,6 | Ø85+(2. 2,6) = Ø90,2 | Ø90 |

| Ø95 | +1,2 -0,7 | 2,8 | Ø95+(2. 2,8) = Ø99,8 | Ø100 |

| 470 | +2,4 -1,2 | 5,0 | 470+(2. 5,0) = 480 | 480 |

| 205 | +1,5 -0,9 | 3,2 | 205+5,0–3,2 = 206,8 | 207 |

| 200 | +1,5 -0,9 | 3,2 | 200+(2. 3,2) = 206,4 | 206 |

| 65 | +1,0 -0,5 | 2,5 | 65+5,0–3,2 = 66,8 | 67 |

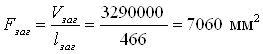

3) Розрахуємо площу кування в плані [1]:

Fпок.п =41621, мм2

4) Визначаємо товщину містка для облоя [1]:

![]() , мм

, мм

Коефіцієнт Із приймаємо рівним 0,016.

5) По таблиці 3.2.2 вибираємо інші розміри облойної канавки [1]:

а) Зусилля преса – 10 МН;

б) ho = 2,0 мм;

в) l = 4 мм;

г) h = 6 мм;

д) R1 = 15 мм.

6) Розрахувати обсяг заготівлі [1]:

Vзаг.=Vп+Vу+Vо, мм3

де Vп – обсяг кування, що розраховується по номінальних розмірах креслення;

Vу – обсяг вигару, обумовлений залежно від способу нагрівання;

Vо – обсяг облоя при штампуванні.

а) Обсяг кування:

![]()

б) Обсяг вигару Vу приймаємо рівним 1% від Vп.

Vу=32400 мм2

в) Обсяг облоя Vо:

Vо=ξ.FМ.(Рп + ξ. π. l),

де ξ – коефіцієнт, що враховує зміна фактичної площі одержуваного облоя в порівнянні із площею перетину містка;?=2.

Fм – площа поперечного перерізу містка FM=l.ho= 4. 2,0= 8 мм2;

Рп – периметр кування Рп= 1130 мм.;

Підставимо отримані дані у формулу:

Vо= 2.8×(1130+2. 3,14.4) = 18482 мм3;

г) Обсяг кування:

Vзаг.=32,4·105+32400+18482 = 32,9·105 мм3.

Визначимо параметри вихідної заготівлі для штампування.

д) Діаметр заготівлі:

![]() , мм

, мм

де m – відношення ![]() ; 1,25<

; 1,25<![]() <2,5. Приймаю m=2.

<2,5. Приймаю m=2.

![]() мм.

мм.

За ДСТ 2590–71 ![]() мм.

мм.

д) Довжина заготівлі:

г) Площа поперечного перерізу заготівлі:

7) Розрахуємо масу кування:

![]() кг.

кг.

8) Визначимо коефіцієнт використання матеріалу:

![]()

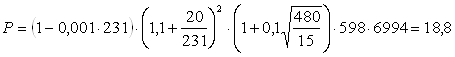

9) Розрахуємо зусилля штампування:

![]() , МН,

, МН,

де Dпр – наведений діаметр Dпр=1,13![]() ,

,

Fп – площа проекції кування на щільність рознімання штампа

Fп=![]() ,

,

Bп.ср – середня ширина кування в плані, Bп.ср=![]() .

.

σв - межу міцності матеріалу, σв=598 МПа [2]

Dпр = ![]() мм

мм

Fп=6994 мм2;

Bп.ср=6994/480=15 мм

, МН

, МН

По розрахунковому зусиллю штампування вибираємо прес із зусиллям 25 МН і зразковою продуктивністю 140 шт./ч.

Для остаточного вибору методу одержання заготівлі, варто провести порівняльний аналіз по технологічній собівартості.

Розрахунок технологічної собівартості заготівлі одержувану по першому або другому методі проведемо по наступній формулі [1]:

![]()

де Сi – базова вартість однієї тонни заготівель Сi лиття = 9780 грн.;

Сi шт = 3730 грн., kт, kс, kв, kм, kп – коефіцієнти, що залежать від класу точності, групи складності, маси, марки матеріалу й обсягу виробництва заготівель kт = 1, kс = 1, kв = 1, kм = 1,93, kп = 1; Q – маса заготівлі, кг; q – маса готової деталі, кг; Sотх – ціна однієї тонни відходів Sоте = 500 грн.

![]()

![]()

Економічний річний ефект дорівнює:

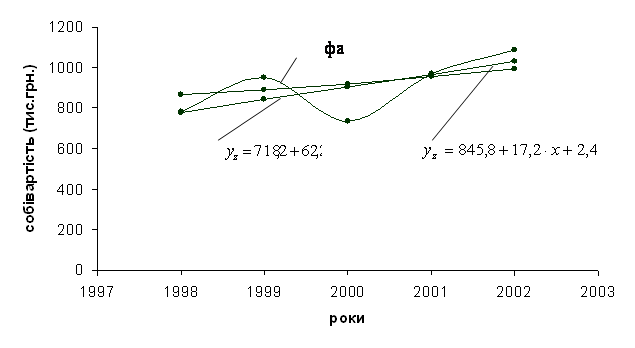

ЕЕ = (Sзаг1 – Sзаг2)*N = (601 –186,5)*2400 = 994,8 т. грн, (4.8)

де N – обсяг випуску в рік, шт.; Sзаг1, Sзаг2 – вартість заготівель, що зіставляються, у.о.

На основі проведеного економічного розрахунку, а так само виходячи з раціонального застосування матеріалу, вибираємо найбільш доцільний метод одержання заготівлі. Таким методом є – одержання заготівлі штампуванням на кривошипних пресах.

Похожие работы

... тільки не значимою масою і річною програмою випуску визначаємо за формулою Nпр = Тшт.к 60/ + tшт.к Де Тшт.к – трудомісткість річного приведеного випуску деталей T шт. к – трудоємкість виготовлення деталі в хв. Nпр = 91000 60/29.77 = 183406.11 шт Приймаємо Nпр = 183406 шт Кількість верстатів вхідних в нормативну зону обслуговування визначаємо по формулі Но = ( Тмв/Тз + 1 )Кдз ...

... ів приведе до підвищення економічної ефективності переробки, а зменшення собівартості виробництва – до підвищення економічної ефективності виробництва овочів відкритого ґрунту. 2. Аналіз ефективності і облік витрат на виробництво овочів відкритого ґрунту 2.1. Організаційно–економічна характеристика господарства Землі, орендовані виробничим кооперативом “Переможець” у Запорізькій області ...

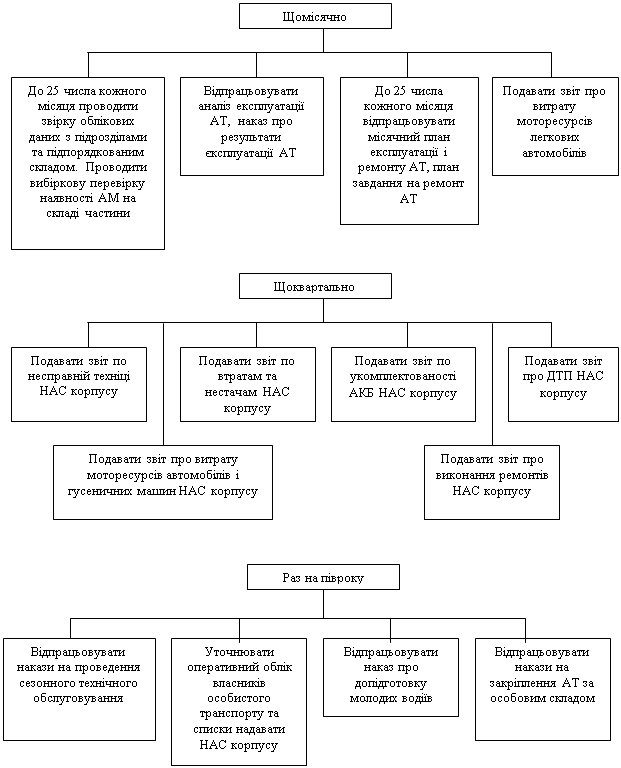

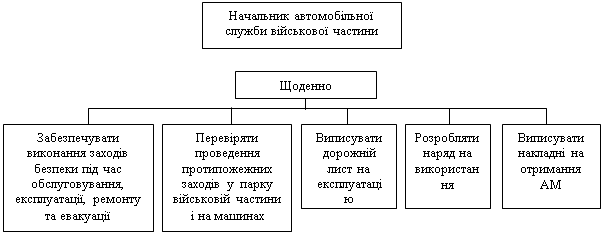

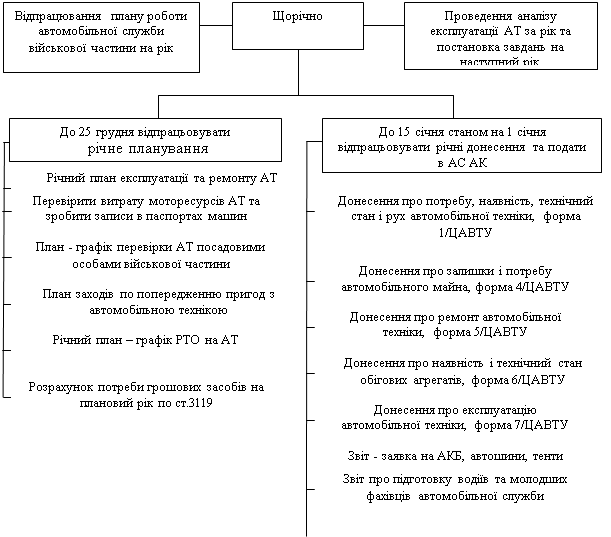

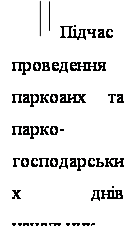

... України, постанов, керівництв та інструкцій з питань практичної діяльності автомобільної служби, а також для надання допомоги командирам і начальникам АС військових частин в організації та здійсненні автотехнічного забезпечення підрозділів і частин. Основним змістом документальної ревізії АС є перевірка: законності утримання та використання АТ, її стан та облік; організації обліку, зберігання, ...

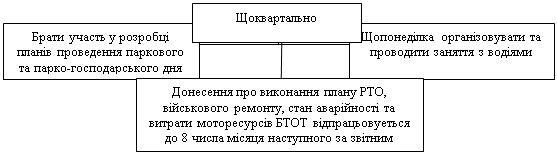

... ї діяльності суб’єктом господарювання. Функціонування суб’єктів господарювання в умовах жорсткої конкуренції та економічної нестабільності актуальним ставить питання раціональності організації і методики обліку, аналізу та аудиту основних засобів. Для нормального функціонування підприємству необхідно, щоб постійно відбувалося відтворення його основного капіталу. Побудова ринкової економіки і нова ...

0 комментариев