Навигация

Очистка стоков нефтеперерабатывающей промышленности

1.3. Очистка стоков нефтеперерабатывающей промышленности

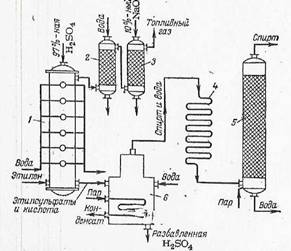

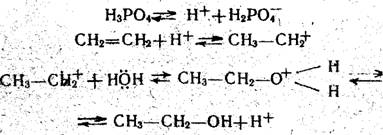

При производстве этанола образуются стоки фосфорной и серной кислоты.

Для очистки используют нейтрализацию.для нейтрализации кислот в сточные воды вводят специальные реагенты (известь, кальцинированную соду, аммиак, раствор едкого натрия).

При этом происходит реакция:

Н2SO4 + 2NaOH = Na2SO4 + 2H2O

H3PO4 + 3NaOH = Na3PO4 + 3H2O

1.4. Выбросы углеводородов

Источником загрязнений атмосферы углеводородами является реактор установки каталитического крекинга. Так как смесь газообразных углеводородов является продуктом процесса, то потеря его в атмосферу является ни сколько экологической проблемой для завода НПЗ, сколько экономической.

Свойственный деструктивным процессам режим высоких температур и в ряде случаев высокого давления способствует потерям углеводородов и сопутствующего им сероводорода в атмосферу. При этом потери будут в несколько раз больше, чем при низкотемпературных процессах.

Степень загрязнения атмосферы углеводородами зависит также от системы охлаждения нефтепродуктов, получаемых на установках каталитического крекинга, и от стабилизации бензиновых фракций. Естественно, что потери от испарения будут тем меньше, чем ниже температура охлаждения продукта, особенно лёгкого бензина. Аналогично будет влиять полнота стабилизации бензина, поскольку газ, растворённый в бензине, повышает парциальное давление углеводородных паров. Поэтому для предотвращения потери продукта, газы идущие из реактора охлаждают и сконденсировавшиеся жидкие продукты направляют на колонну стабилизации.

Углеводороды, которые идут из регенератора установки не требуют дополнительной отчистки, так как их имеется незначительное количество, и они окисляются до CO2 и H2O в дожигателе CO. [1]

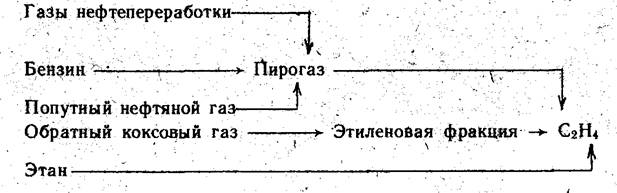

2. ПОДГОТОВКА СЫРЬЯ ДЛЯ ПРОЦЕССА ГИДРАТАЦИИ

2.1.Компримирование и осушка газа пиролиза

Этилен выделяют из газа пиролиза при низких температурах и высоких давлениях. Перед фракционированием газ компримируют до давления 34 – 45 кгс/см2. Компримирование производится во избежание перегрева газа при фракционировании, что привело бы к полимеризации диенов и высших олефинов. Осушка необходима потому, что газообразные углеводороды при низких температурах и высоком давлении образуют с водой гидраты – кристаллические комплексы типа СН4. 6Н2О, С2Н6. 7Н2О и так далее. Кристаллогидраты затрудняют транспортирование газа, а при фракционировании, выделении гидратов и льда может вызывать забивание аппаратуры и нарушение нормальной работы газофракционирующей установки.

Компримирование газа пиролиза производится в трёх -, четырёх- или пятиступенчатых компрессорах с промежуточным охлаждением и сепарацией газа между ступенями. Для этой цели могут применяться поршневые компрессоры или турбокомпрессоры (последние более экономичные и надёжные).

Очень важно обеспечить эффективное межступенчатое охлаждение газа до низких температур. Для этого применяют поверхностное охлаждение. Показана также возможность проводить охлаждение газа прямым контактом его хладоагентом.

Как известно, температура газа после сжатия зависит от степени сжатия и, следовательно, она тем ниже, чем больше число ступеней сжатия. При четырёхступенчатом сжатии до 45 кгс/см2 температуры газа на выходе из компрессора не выше 100°C. В межступенчатых холодильниках конденсируется вода и тяжёлые углеводороды, которые должны быть тщательно отделены от газа.

Содержание водяных паров в газе (кг/кг) зависит от температуры и давления:

![]() ;

;

где Z – количество влаги, кг/час; G – количество газа, кг/час; Р – давление паров воды при температуре газа, кгс/см2 ; π – давление в системе, кгс/см2; М – средний молекулярный вес газа.

При повышении давления и понижении температуры часть водяных паров конденсируется, что и происходит при компрессии с последующим охлаждением. Поэтому осушку газа проводят после компрессии, чтобы на осушку поступал газ с наименьшим содержанием влаги.

Для надёжной работы газофракционирующих установок точка росы газа пиролиза не должна превышать -65°C, что отвечает содержанию в нём воды при 43 кгс/см2 менее 30 мг/кг.

Для осушки газа могут применяться жидкие реагенты (ди- или триэтиленгликоли) и твёрдые адсорбенты, однако для осушки жидкими реагентами требуется более сложная аппаратура и она менее эффективна, чем адсорбционная. В качестве адсорбентов применяют твёрдые материалы с развитой поверхностью – силикагель, алюмогель, природные алюмосиликаты и синтетические цеолиты (алюмосиликаты натрия и кальция с регулируемым размером пор, так называемы молекулярные сита). Молекулярные сита селективно адсорбируют молекулы определённого размера; их поглотительная способность в 3 – 4 раза выше, чем у алюмогелей и силикагелей, благодаря чему значительно уменьшаются размеры осушителя.

Таким образом применение молекулярных сит позволяет снизить влажность газа на целый порядок по сравнению с алюмогелем и силикагелем; в результате точка росы газа может быть снижена до -73°C.

Перед осушкой газ освобождают от тяжёлых углеводородов для чего его после компримирования, охлаждения и сепарации подвергают ректификации. Отделение тяжёлых углеводородов необходимо во избежание забивания пор адсорбента и его дезактивации, а также потому, что на разделение очень важно подавать газ, свободный от тяжёлых фракций. Перед осушкой газ должен быть охлаждён, так как с понижением температуры увеличивает влагоёмкость адсорбента.

Осушка газа проводится в периодически работающих колоннах; циклы работы колонн 24 – 48 ч.

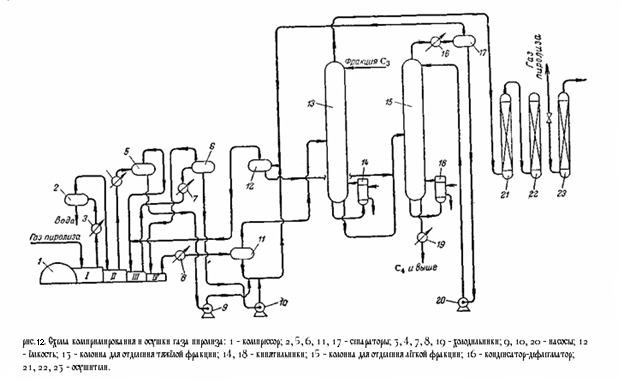

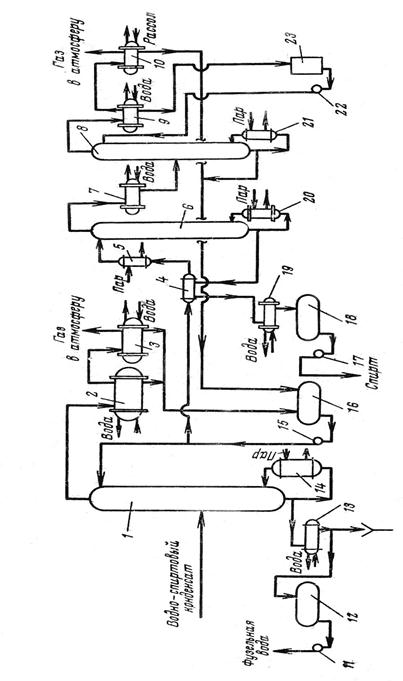

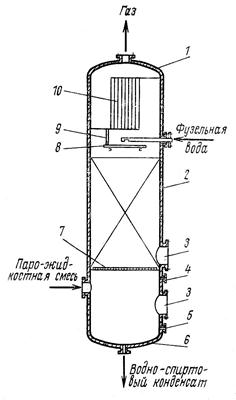

На (рис.12) приведена технологическая схема компримирования и осушки газа пиролиза. Газ из цеха пиролиза забирается компрессором 1 и проходит последовательно все ступени компрессии. После каждой ступени газ охлаждается в межступенчатых холодильниках 3, 4 и 7 и отделяется от конденсата в межступенчатых сепараторах 2, 5, 6. После четвёртой ступени компремированый газ охлаждается в холодильнике 8 до 15 °C, отделяется от конденсата в сепараторе 11 и направляется в колонну 13 для выделения тяжёлых углеводородов (С4 и выше). Конденсат из сепаратора 1 направляется в ёмкость 12, куда поступают также конденсаты из многоступенчатых сепараторов. Колонна 13 снабжена кипятильником 14, обогреваемым водяным паром, и орошается жидкой пропан-пропиленовой фракцией. Температура вверху колонны 0 °C, внизу 85 – 90 °C, давление 45 кгс/см2 . Для предотвращения полимеризации в колонну вводится ингибитор. Газ, отбираемый с верха колонны, направляется на осушку.

В кубовой жидкости колонны 13 остаётся значительное количество лёгких углеводородов, в том числе этилен и пропилен. Для их выделения кубовая жидкость направляется в колонну 15 орошаемую конденсатом из ёмкости 12. Колонна снабжена кипятильником. Температура вверху колонны 32 °C, внизу 125 °C. Верхний продукт конденсируется в охлаждаемом водой конденсаторе 16, отделяется от газа в сепараторе 17, и конденсат в виде флегмы возвращается на орошение. Газ из ёмкости 12 присоединяется к сырью на третьей ступени компрессии. Кубовая жидкость (С4 и выше) охлаждается в холодильнике 19 и выводится из системы.

Осушка газа из колонны 13 осуществляется последовательно в трёх осушителях 21, 22, 23, заполненных адсорбентом. Поочерёдно в двух из них происходит осушка газа, а в третьем – регенерация адсорбента. Регенерация заключается в продувке адсорбента инертным газом – в данном случае метано-водородной фракцией, нагретой до 240 °C. Через каждые 24 часа работы первый по ходу газа осушитель отключается для регенерации, второй становится первым, а осушитель со свежерегенерированным адсорбентом становится вторым по ходу газа.

Приведённая схема является одним из возможных вариантов компримирования газа пиролиза и отделения тяжёлых фракций. Иногда тяжёлые фракции отделяют перед последней ступенью компрессии. Существует также схемы, предусматривающие выделение тяжёлых фракций, как перед осушкой газа, так и перед газоразделением, с отделением части пропан-пропиленовой фракции на последней ступени компримирования.

2.2.Фракционирование газа пиролиза

Для разделения газа пиролиза применяют следующие методы.

1. конденсационно-ректификационный метод (низкотемпературная ректификация), когда разделение газовой смеси – деметанизация, выделение и разделение этан-этиленовой фракции – достигается конденсацией с последующей ректификацией под давлением с применением аммиачного, метанового, этиленового (или пропанового) холодильных циклов.

2. абсорбционно-ректификационный метод, при котором все компоненты тяжелее метана извлекают из газа абсорбцией при низких температурах и затем выделяют низкотемпературной ректификацией.

Оба метода требуют затрат холода и применения специальных хладогентов, поскольку критическая температура этилена равна +9,7 °C и ожижение его водой невозможно.

Необходимо отметить, что при конденсационно-ректификационном методе основные затраты приходятся на создание низких температур. В связи с этим большое значение имеет эффективность и экономичность применяемых холодильных циклов.

Разделение газа пиролиза может осуществляться при низком или при высоком давлении. При разделении при низком давлении (температура ниже -120 °C, давление 1,3 – 2 кгс/см2 ) расширяется интервал температур кипения разделяемых углеводородов и увеличивается их относительная летучесть. Кривая равновесия фаз становится круче, вследствие чего для разделения требуется меньше тарелок, флегмовое число снижается, а чёткость разделения может быть очень высокой. С повышением давления кривая равновесия фаз становится более пологой – увеличивается число тарелок и флегмовое число. Однако для создания низких температур, требуемых для разделения при низком давлении, приходится применять наряду с аммиачным и пропановым также метановый холодильный цикл. Это требует более сложного оборудования и менее экономично, чем этиленовый холодильный цикл, применяемый при высоких давлениях. Вместе с тем, хотя на установках газоразделения при низком давлении получается очень чистый этилен, они малопроизводительны и очень чувствительны к изменению состава газа. Кроме того, их значительно труднее автоматизировать, чем установки высокого давления.

2.3.Разделение пиролиза при высоком давлении

При высоком давлении разделение может производиться абсорбционно-ректификационным или конденсационно-ректификационным методами. При использовании конденсационно-ректификационного метода метано-водородная фракция выделяется при температурах от -90 до -100°C, при абсорбционно-ректификационном методе – от -20 до -30°C с использованием лёгкого абсорбента типа фракции С4.

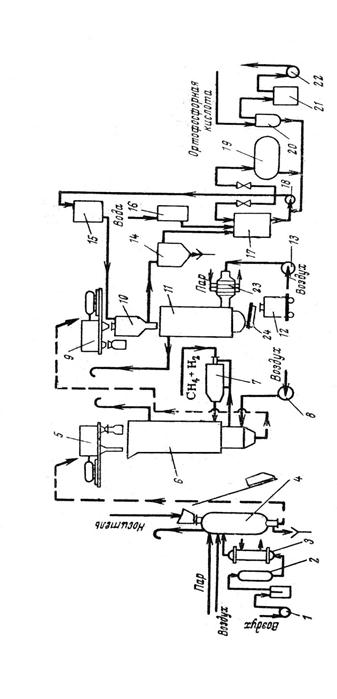

Принципиальная схема разделения газа пиролиза при высоком давлении приведена на рисунке 2:

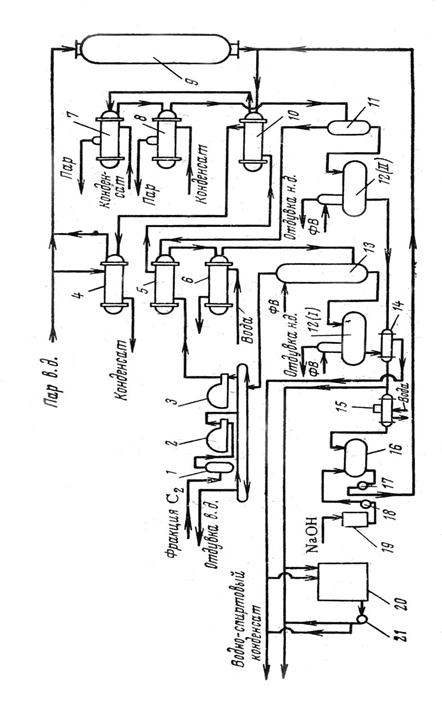

Компримированный, осушенный и охлаждённый газ поступает в метановую колонну 1, где из него выделяются газообразные метан и водород, которые отводятся сверху колонны. Углеводороды С2 – С4 конденсируются в колонне 1 и направляются в этан-этиленовую колонну 2. С верха этой колонны отбирается этан-этиленовая фракция направляемая в этиленовую колонну 3, где этилен и этан разделяется: сверху отбирается концентрированный этилен, а снизу этан. Остаток из колонны 2 представляющий собой смесь из углеводородов С3 – С4, направляется в пропан-пропиленовую колонну 4. сверху из этой колонны отбирается пропан пропиленовая фракция, а снизу бутан-бутеновая.

При разделении газа пиролиза при высоком давлении конденсационно-ректификационный и абсорбционно-ректификационный методы различаются в основном лишь схемой и режимами работы метановой колонны.

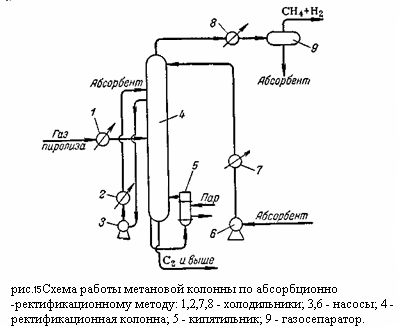

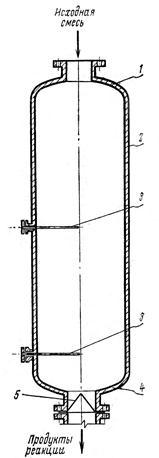

Схема работы метановой колонны при конденсационно-ректификационном методе изображена на рисунке 3:

Газ пиролиза в холодильнике 1 охлаждается до минус 55 – 60 градусов Цельсия с использованием аммиачного или пропанового холодильного цикла и поступает в ректификационную колонну 2. Из верхней части колонны 2 (температура вверху минус 95 – 100 градусов Цельсия) отбираются пары метано-водородной фракции, проходящий через охлаждаемый этиленом конденсатор 3, в котором конденсируется часть метана, требуемая для орошения колонны. Конденсат отделяется от паров в газосепараторе 4 и насосом 5 подаётся на орошение колонны 2. Нижняя часть колонны 2 обогревается пропаном с помощью кипятильника 6 (температура внизу колонны 15 – 18 градусов Цельсия). Снизу из колонны выводится смесь углеводородов (С2 и выше), направляемая на дальнейшую ректификацию. При абсорбционно-ректификационном методе метановая колонна (рис.15):

Представляет собой фракционирующий абсорбер (верх колонны работает как абсорбер, а низ – как отпарная колонна). Газ пиролиза перед поступлением в колонну 4 охлаждается в холодильнике 1 до -25°С. Извлечение компонентов тяжелее метана осуществляется путём орашения колонны 4 лёгким абсорбентом (фракция С4 из пропановой колонны), также охлаждённым до -25°С. Расход абсорбента достигает 1,35 кг на кг газа.

Необходимость работать с лёгким абсорбентом обусловлена тем, что степень извлечения (абсорбционный фактор) пропорционален числу молей абсорбента:

![]() ;

;

где A – абсорбционный фактор; K – константа фазового равновесия извлекаемого компонента; L, G – количество абсорбента и газа, кмоль.

Следовательно, при той же массе абсорбента степень извлечения будет больше для абсорбента с более низким молекулярным весом. Кроме того, для десорбции более лёгкого абсорбента требуются меньшая затрата тепла вследствие более низкой температуры низа десорбера. Недостатком применения лёгких абсорбентов является частичный их унос с отходящими газами, в данном случае с метано-водородными фракциями.

Для отвода тепла, выделяющегося при абсорбции, верхняя часть колонны 4 оборудована промежуточными выносными холодильниками 2. уходящая сверху метано-водородная фракция содержит некоторое количество паров абсорбента, зависящее от температуры и давления на верхней тарелке. Для извлечения унесённого абсорбента метано-водородная фракция охлаждается в холодильнике 8 до -60 °С и поступает в ёмкость 9, где газ отделяется от конденсата. Обогрев низа колонны осуществляется через кипятильник 5. однако, поскольку остаток содержит значительное количество абсорбента (фракция С4), температура низа колонны должна быть выше, чем в отсутствии абсорбента, и составляет около 60°C. Соответственно обогрев кипятильника осуществляется водяным паром.

Схемы работы колонн 3 и 4 (рисунок 20) такие же, как при конденсационно-ректификационном методе. В режиме этан-этиленовой колонны 2 имеются различия обусловлены большим содержанием абсорбента фракции С4 в остатке. Температура низа этан-этиленовой колонны при работе по конденсационно-ректификационному методу должна быть около 70 °C, в то время как при абсорбционно-ректификационном методе она повышается до 110°C. Соответственно для обогоева кипятильников требуется в первом случае пар низкого, а во втором – высокого давления, при чём расход водяного пара для абсорбционно-ректификационной схемы значительно больше, так как абсорбент циркулирует через все колонны (за исключением этиленовой). Больше также расход воды на охлаждение пропан-пропиленовой колонны.

Чистота этилена также получается различной при работе по разным схемам. При одинаковой чёткости разделения в отгонной части метановой колонны абсолютное содержание метана в остатке при работе по схеме с абсорбции будет больше, вследствие того, что количество остатка (фракция С2 – С4 и абсорбент) примерно в три раза больше. Поэтому содержание метана в этилене, полученном абсорбционно-ректификационным методом больше, чем при работе по схеме с конденсацией.

Резюмируя, отметим преимущества и недостатки каждого метода. Преимуществами конденсационно-ректификационного метода является меньший расход водяного пара и воды и большая чистота этилена, недостатками – сложность компрессорного оборудования, более низкие температуры и высокие требования к стабильности состава газа. К достоинствам абсорбционно-ректификационного метода относятся умеренно низкие температуры и сравнительная простота эксплуатации; к недостаткам – повышенные энергетические затраты, унос абсорбента и необходимость его выделение при пониженных температурах. По суммарным технико-экономическим показателям предпочтение следует отдать конденсационно-ректификационному методу.

Технико-экономические показатели процесса низкотемпературного разделения газа пиролиза определяются, в первую очередь, энергетическими затратами на создание низких температур, а эти затраты в значительной мере зависят от выбранной схемы охлаждения.

Охлаждения до низких температур, необходимое для выделения из газа пиролиза, достигается сочетанием методов дросселирования, расширения газа в детандере и каскадного охлаждения за счёт теплообмена с испаряющимся вышекипящим компонентом (например, охлаждение этилена пропаном, метана – этиленом).

Похожие работы

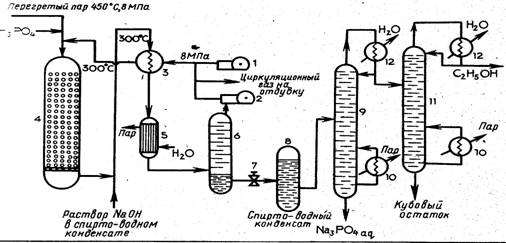

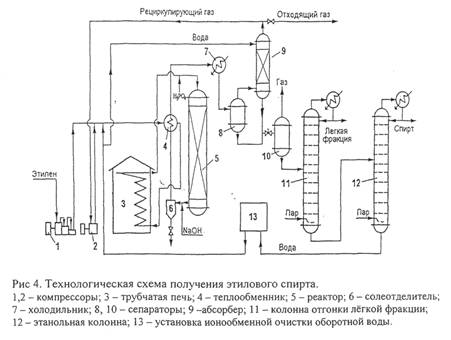

... 1 т этилена получают 1,2 т этанола и около 100 кг этилового эфира. ПРАКТИЧЕСКАЯ ЧАСТЬ Задание: 1. Составить и описать технологическую схему производства этанола методом сернокислотной гидратации 2. Составить материальный баланс процесса 3. Рассчитать технологические и технико-экономические показатели 4. Реклама В основу расчета принять следующие реакции: ...

... процесса, более высокий выход спирта. Недостатками прямой гидратации является частая замена катализатора и использование более дорогих концентрированных этиленовых фракций. Процесс синтеза этилового спирта прямой гидратацией этилена технически более прогрессивен, чем сернокислотной гидратацией, поэтому он получил значительно большее распространение в промышленности. Характерной особенностью ...

... . Вследствие этого целлюлозно-бумажная промышленность в настоящее время — одна из основных источников загрязнения водоемов сточными водами. этанол урок одноатомный спирт Глава 3. МЕТОДИЧЕСКИЕ РАЗРАБОТКИ ПО ТЕМЕ «СПИРТЫ» Система уроков по теме: "Предельные одноатомные спирты" Пояснительная записка. Все классы органических соединений преподаю блоками. Блок состоит из трех частей: 1. урок- ...

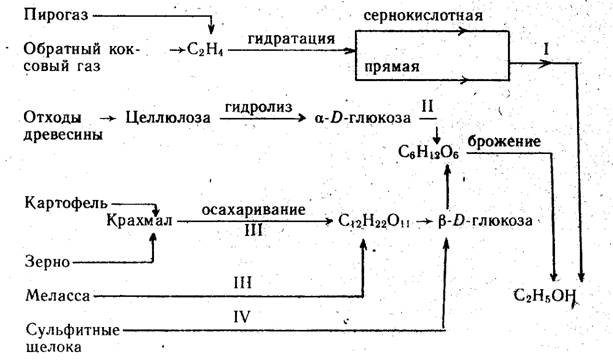

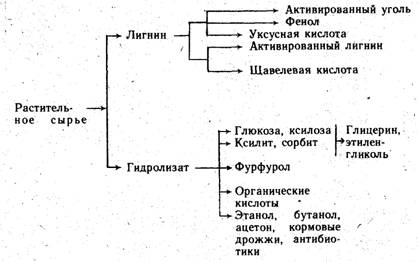

... и кипящую при температуре 78,10С. В виде такого ректификата этиловый спирт обычно и употребляют в технике. 4.Физико-химическое обоснование основных процессов производства этилового спирта До недавнего времени производство этилового спирта основывалось на пищевом сырье – сбраживание крахмала из некоторых зерновых культур и картофеля с помощью ферментов, вырабатываемых дрожжевыми грибками. Этот ...

0 комментариев