Навигация

Методические разработки урока по теме "Спирты"

ВВЕДЕНИЕ

Получение этанола — одно из крупнотоннажных промышленных производств основного (тяжелого) органического синтеза. При его изучении можно проследить основные тенденции технического прогресса в химической промышленности. Большие масштабы производства этанола предъявляют определенные требования к экономике производства, в первую очередь в решении проблемы выбора сырья (в себестоимости химической продукции доля сырья достигает 70 %) и рационального оформления технологического процесса. Кроме того, эти требования направлены на сокращение числа стадий производства; укрупнение единичных Мощностей аппаратов и установок в целом; повышение комплексности использования сырья; создание малоотходных технологических процессов; обеспечение необходимых мер по охране окружающей среды; максимальное внедрение на всех стадиях производства АСУ.

ГЛАВА 1. ПРОИЗВОДСТВО ЭТАНОЛА ФЕРМЕНТАЦИЕЙ БИОМАССЫ

Получение этанола. Обычно этанол получают отгонкой, и, по всей вероятности, этот способ будет применяться и в ближайшем будущем. Отгонка производится в колоннах путем последовательного отделения этанола от других компонентов жидкой фазы.

Отделение барды. В первой колонне отделяются продукты ферментации (главным образом этанол) и некоторое количество воды от неферменти-рующихся твердых веществ в жидкой фазе (барде). Эта колонна обычно называется «пивным перегонным кубом». Желательно, чтобы на этом этапе из жидкой среды был отогнан весь этанол. В некоторых конструкциях колонн возможно увеличение концентрации этанола в верхнем погоне путем ректификации. Для отделения твердых веществ из жидкой фазы, движущейся вниз, предусмотрена отпарная секция.

Производство безводного этанола. Последовательность перегонки после «пивного перегонного куба» зависит от требований, предъявляемых к этанолу. При производстве пищевого этанола последний должен быть очищен в соответствии с требованиями спецификаций на этанол или продукт, в котором он будет использован. При производстве этанола промышленного назначения необходимо удалить из него все загрязняющие вещества, в том числе сивушные масла, которые являются побочными продуктами ферментации. При получении безводного к очищенному продукту добавляют вещества, разрушающие водно-этанольную азеотропную смесь. Этанол и азотообразующую компоненту отделяют друг от друга в следующей колонне. В стандартных условиях для производства безводного этанола требуется по крайней мере четырехкратная перегонка.

Этанол, предназначенный для использования в качестве топлива, не должен содержать воду [8]. Вместе с тем предполагается, что из такого этанола нет необходимости отделять сивушные масла. Поэтому перегонная система для получения этанола, предназначенного для использования в качестве топлива, включает «пивной перегонный куб» с ректификацией и колонны для азеотропной перегонки и отпарки. Спецификации на готовый продукт. Количество энергии, расходуемой на очистку этанола, определяет числа действующих колонн. В каждой колонне для поддержания заданного равновесия паров и жидкости над тарелками расходуется значительное количество тепловой энергии. Поэтому с энергетической точки зрения важное значение имеет спецификация на готовый продукт. В зависимости от спецификации и гибкости установки для производства более широкого ассортимента продуктов эксплуатационные расходы могут возрасти больше или меньше.

Глава 2. ЭКОЛОГИЧЕСКИЕ И ЭКОНОМИЧЕСКИЕ АСПЕКТЫ ПРОИЗВОДСТВА ЭТАНОЛА

Получение этанола — одно из крупнотоннажных промышленных производств основного (тяжелого) органического синтеза. При его изучении можно проследить основные тенденции технического прогресса в химической промышленности. Большие масштабы производства этанола предъявляют определенные требования к экономике производства, в первую очередь в решении проблемы выбора сырья (в себестоимости химической продукции доля сырья достигает 70 %) и рационального оформления технологического процесса. Кроме того, эти требования направлены на сокращение числа стадий производства; укрупнение единичных Мощностей аппаратов и установок в целом; повышение комплексности использования сырья; создание малоотходных технологических процессов; обеспечение необходимых мер по охране окружающей среды; максимальное внедрение на всех стадиях производства АСУ.

Этанол (метилкарбинол, этиловый, винный спирт) известен человеку с глубокой древности. Первые упоминания о нем относятся к VIII в. В арабских источниках (950 г.) описано получение водного этанола. В 1050—1150 гг. этанол получали ректификацией вина, в котором он образуется при брожении глюкозы, и использовали под названиями «aqua ardens» («вода горючая»), «aqua vitae («вода жизни»), «spiritus vinb («дух вина»). Последний термин удержался в фармакологии до настоящего времени,

С XIII в. этанол стали применять в медицине под названиями «мать», «государыня», «царица всех, лекарств». К 1440 г. относится исследование состава спирто-водных смесей (водки). С 1600 г. этанол используют в химических опытах для экстракции органических веществ. В книге А. Либавия «Алхимия» (1597) приведен проект химической лаборатории, в которой предусмотрен «винный погреб».

В 1682 г. И. Бехер впервые описал метод получения водного этанола (водки) из картофеля, а в 1748 г. он опубликовал сообщение Шведской академии наук о промышленном способе получения этанола из картофеля. Попытка получить в 1775 г. Т. Бергманом. Впервые безводный этанол получил Т. Е.Ловиц в 1796 г. В 1798 г. А. Арганд описал применение метода ректификации для перегонки этанола. Однако только в 1820 г. для этой цели была сконструирована промышленная ректификационная колонна.

В 1783 г. А. Лавуазье установил элементный состав этанола и попытался объяснить природу спиртового брожения. Окончательно химизм этого процесса был выяснен в XIX в. Исследование Д. И. Менделеевым в 1864 г. систем «этанол — вода» стало основой для разработки им гидратной (химической) теории растворов.

До 1934 г. в стране этанол получали исключительно из пищевого сырья. В 1934 г. было освоено производство этанола гидролизом древесины, а в 1935 г. построен первый гидролизный завод в Ленинграде. С 1930 г. в стране велись работы по получению этанола сернокислотной гидратацией этилене, ив 1936 г, вступил в строй опытный завод в Баку. Поиски технологического решения производства этанола методом прямой f-идратации этилена были прерваны войной. В 1952 г. поэтому методу началось освоение производства этанола в г. Сумгаите, а в период с 1953 по 1958 г. вошли в строй заводы в Саратове, Уфе, Грозном, Самаре.

В результате этих работ к 1960 г. доля синтетического этанола достигла уже 25 % в общем объеме его производства. В 1988 г. на основе этилена было получено 26,5 дал. этанола, что эквивалентно 2,7 млн. тонн картофеля или 0,86 млн. тонн зерна. Однако, несмотря на более низкую себестоимость -синтетического этанола, его доля в общем балансе продукции возрастала медленно. Так, в 1975 г. в СССР пищевой этанол составлял 60,0%, синтетический — 26,7%, гидролизный — 8,3%, в то время как в США уже в 1970 г. производство синтетического этанола достигло 83 %. С 1964 г. в стране было полностью прекращено использование для технических целей этанола, полученного из пищевого сырья, что отвечало решению общей задачи по сокращению доли пищевого сырья в сырьевом балансе химической промышленности.

Разработка промышленных методов производства этанола из этилена и гидролизом древесины позволила в свое время решить в стране важнейшую народнохозяйственную задачу по увеличению производства мономеров для синтетических каучуков (бутадиен-1,3) и переводу производства на дешевое непищевое сырье. В настоящее время перевод производства бутадиена на углеводородное сырье (бутана и бутилен-дивинильная фракция продуктов пиролиза) высвобождает значительное количество синтетического этанола. Его предполагается использовать как сырье для производства кормовых дрожжей — белковых добавок к кормам, по качеству значительно превосходящих кормовой белок из парафина, а само производство не будет столь вредным в экологическом аспекте. В этой связи экономически целесообразна схема производства, основывающаяся на этане природного газа, который у нас в настоящее время не находит должного применения и, как правило, его сжигают. Таким образом, значение технологического процесса получения синтетического этанола не только сохраняется, но и возрастает, так как потребность в этом продукте для указанной цели в 5—10 раз превышает уровень его современного производства.

В связи с этим гидролизные заводы переводят на производство кормовых дрожжей и производство гидролизного этанола прекращается.' Это в свою очередь вызывает необходимость вновь использовать часть мощностей по производству этанола из пищевого сырья для получения спирта высокой чистоты для специальных технических целей.

Этанол образует с водой азеотропную смесь (95,67 % этанола), кипящую при 78,15 °С, поэтому получение безводного (абсолютного) этанола требует специальных методов обезвоживания! Он обладает наркотическим действием (ПДК=1000 мг/м3).

Этанол относится к числу важнейших продуктов основного органического синтеза. Это сырье для производства ацетальдегида, хлороформа, диэтилового эфира, сложных эфиров органических кислот, пищевой уксусной кислоты, бутадиена, лекарственных препаратов. Его используют в качестве растворителя, антисептика, компонента моторных топлив, применяют в пищевой и парфюмерной промышленности. На основе разбавленных растворов этанола разработано производство кормовых дрожжей методы производства, этанола.

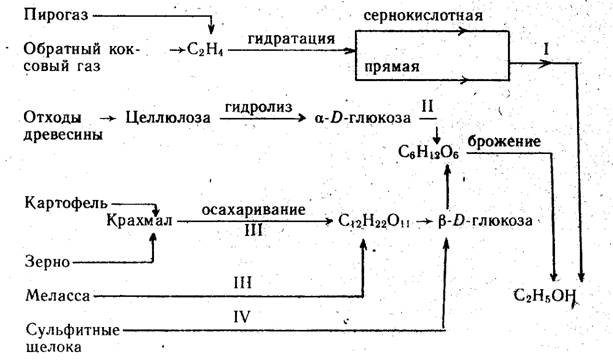

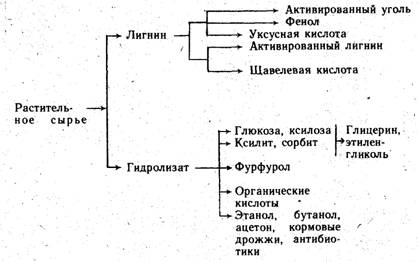

В основу классификации всех существующих промышленных методов производства этанола могут быть положены виды используемого сырья (углеводородные газы, древесина, пищевые продукты, отходы производства) и химизм превращений (гидратация, брожение), лежащих в основе технологических процессов (схема 1).

В соответствии с этой классификацией различают производства синтетического (I), гидролизного (II), ферментативного (пищевого) (III) и сульфитного (IV) этанола.

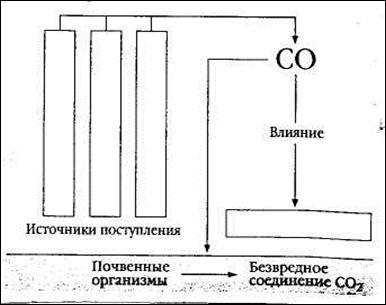

Выход этанола существенно зависит от вида сырья и составляет (в л на 1 т сырья): для этилена — 740, картофеля -г 93— 117, зерна — 185—361, мелассы — 270—300, древесины — 160—200, сульфитных щелоков — 90—110 (в расчете на 1 т древесины). При использовании в качестве сырья древесины и сульфитных щелоков помимо этанола образуются дрожжи, фурфурол, лигнин и лигниносульфонаты, гипс. Во всех вариантах биохимического метода производства этанола выделяется оксид углерода (IV).

В настоящее время синтетический этанол получают исключительно прямой гидратацией этилена. Метод сернокислотной гидратации сохранил значение только для производства изопропанола и бутанолов вследствие низкой экономичности процесса.

Производство этанола прямой гидратацией этилена

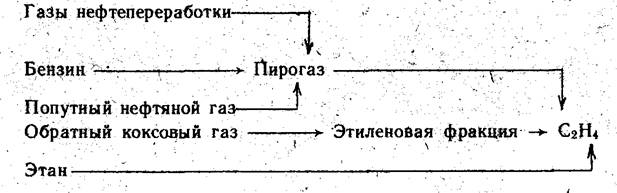

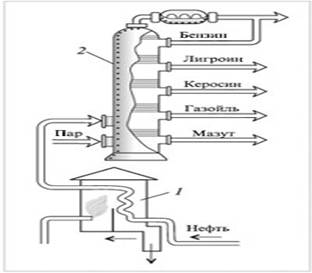

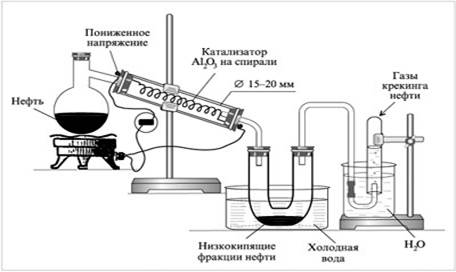

Этилен как сырье в этом методе производства этанола может быть выделен из пирогаза, полученного пиролизом низкооктанового бензина, из газов нефтепереработки или попутного газа, из этиленовой фракции обратного коксового газа (ОКГ), а также получен пиролизом этана (Схема 2).

Основную массу этилена в настоящее время получают пиролизом нефтяного сырья, преимущественно бензина.

Физико-химические основы прямой гидратации этилена;

Из уравнения реакции следует, что равновесный выход этанола зависит от условий гидратации и растет с понижением температуры, повышением давления и увеличением мольного отношения воды и этилена.

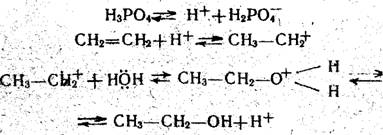

Процесс гидратации катализируется кислыми и нейтральными катализаторами, среди которых наибольшее применение получила фосфорная кислота на носителе в виде кизельгура или силикагеля. В присутствии фосфорной Кислоты происходит электрофилыюе присоединение воды к этилену по схеме:

Катализ осуществляется свободной фосфорной кислотой, которая в жидком состоянии находится на поверхности зерен носителя. Таким образом, активность катализатора зависит от концентрации кислоты. При концентрации кислоты ниже. 83% активность катализатора резко падает. В свою очередь, концентрация кислоты зависит от парциального давления паров воды в системе и температуры. Поэтому, вопреки, требованиям термодинамики данного процесса, его нельзя вести при большом мольном отношении воды (пара) и, этилена, так как это снижает концентрацию кислоты, а следовательно, и активность катализатора. На практике это отношение' поддерживают в пределах (0,6-0,7):1.

Время работы катализатора — около 500 ч, после чего его активность падает, так как часть кислоты уносится током продуктов. Это вызывает необходимость непрерывного добавления фосфорной кислоты в процессе работы установки. При соблюдении этого условия и применении в качестве сырья газа с высоким содержанием этилена интенсивность катализатора составляет 180—200 кг этанола с 1 м3 катализатора в час. В качестве побочных продуктов при гидратации этилена образуются ацетальдегид, диэтиловый эфир и различные олигомеры.

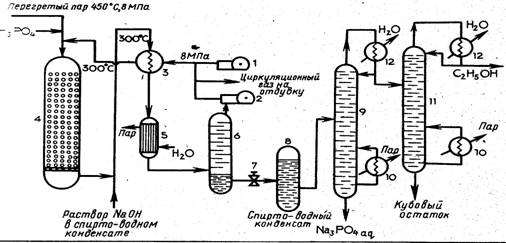

Технологическая схема прямой гидратации этилена. В промышленности процесс гидратации может осуществляться- в двух вариантах: в жидкой и паровой фазах. На практике реализован, преимущественно второй вариант. В этом случае процесс ведут при температуре 290 °С и давлении 8 МПа, что позволяет обеспечить степень конверсии этилена за один проход до 6% при выходе этанола по этилену около 95 %.

Технологический процесс получения этанола прямой гидратацией этилена в паровой фазе строится по циклической схеме. В ней', предусмотрены приготовление, парогазовой смеси (этилен и водяной пар), пополнение потерь катализатора, нейтрализация уносимой с газовым потоком фосфорной кислоты, периодическая отдувка циркуляционного газа для удаления из него примесей и рациональный теплообмен с использованием теплоты реакции гидратации.

Парогазовую смесь готовят совместным нагреванием паров воды и этилена в теплообменниках и трубчатой печи или смешением этилена с перегретым паром высокого давления.

В промышленном масштабе реализованы обе схемы, однако вторая, используемая в нашей' стране, экономически целесообразна при наличии ТЭЦ вблизи производства этанола, В последнее время для приготовления парогазовой смеси вместо пара высокого давления рекомендуют использовать рецикловую воду и паровой конденсат.

На рис. 1 приведена схема гидратации этилена в паровой фазе.

Вводимый этилен сжимают в компрессоре 1до 8 МПа и смешивают с циркуляционным газом. Так как давление циркуляционного газа ниже, чем этилена (объем газа уменьшился за счет образования этанола), его дополнительно сжимают в компрессоре 2. Смесь свежего этилена с циркуляционным, газом подогревают до 300 °С в теплообменнике 3 продуктами реакции и смешивают с перегретым да 450 °С паром при давлении 8 МПа. Парогазовая смесь поступает в гидрататор 4. Гидрататор выполнен в виде реактора идеального вытеснения ~ (РИВ-Н) представляет собой стальной цилиндр диаметром 1,5 м и высотой 10 м; футерованный изнутри медью и наполненный катализатором, насыпанным на перфорированный конус

Рис. 1. Схема гидратации этилена в паровой фазе:

1 — компрессор этилена; 2 — компрессор циркуляционного; 3 — теплообменник; 4—гидрататор; 5—котел-утилизатор

На выходе из гидрататора смесь этанола, водяного пара и непрореагировавшего этилена обрабатывают водным раствором гидроксида натрия для нейтрализации унесенной потоком фосфорной кислоты, охлаждают в теплообменнике 3 и направляют в котел-утилизатор 5, в котором вырабатывается пар низкого давления, поступающий затем в пароперегреватель.

Из котла-утилизатора продукты поступают в сепаратор (газоотделитель) высокого давления 6. Здесь отделяется циркуляционный газ, направляемый в компрессор 2, а спирто-водный конденсат с содержанием этанола до 15 % дросселируют через редукционный вентиль 7 до давления 0,5—0,6 МПа и направляют в сепаратор (сборник) низкого давления 8. В сборнике за счет снижения давления выделяется растворенный в конденсате этилен, который добавляют к циркуляционному газу.

Из сепаратора-сборника 8 спирто-водный конденсат поступает в отпарную ректификационную колонну 9. Здесь за счет нагревания жидкости паром через кипятильник 10 и ректификации смеси происходит отделение паров этанола, загрязненных примесями, от водного раствора фосфата натрия. Из колонны 9 этанол направляют в ректификационную колонну. После ректификации получают очищенный этанол-ректификат, содержащий ацетальдегид (до 2 %) и диэтиловый эфир (не более 1 %).

Последующая очистка синтетического этанола и требования к нему зависят от области использования этанола. Производительность современных установок прямой гидратации этилена достигает 30 тыс. тонн этанола в год.

Производство этанола гидролизом древесины

Гидролизное производство. Производство этанола из древесного сырья представляет собой частный случай гидролизного производства, т. е. производства, основанного на химической переработке растительных материалов путем каталитического превращения содержащихся в них полисахаридов в моносахариды. При этом непищевое растительное сырье (отходы древесины, подсолнечная лузга, кукурузные кочерыжки и др.) может быть превращено в пищевые, кормовые и технические продукты. Из образующихся в результате гидролиза этих полисахаридов водных растворов моносахаридов (гидролизатов) кристаллизацией получают пищевую глюкозу и техническую ксилозу; гидрированием — ксилит и сорбит; дегидратацией — фурфурол; окислением — органические кислоты; микробиологической переработкой — этанол, бутанол, ацетон, кормовые дрожжи, антибиотики.

Из лигнина, остающегося после отделения гидролизата, термической обработкой получают активированный уголь, уксусную кислоту и фенол; химической переработкой — активированный лигнин и щавелевую кислоту; прессованием — строительные материалы.

Процесс гидролиза растительных материалов, как пример малоотходного производства, представлен на схеме 3.

В зависимости от природы целевых продуктов гидролизное производство строится по той или иной технологической схеме. При этом, если в качестве сырья используют древесные отходы, то из 1 т абсолютно сухой древесины может быть получено 220 кг кормовых дрожжей, или 35 кг дрожжей и 175 л этанола, или 110 кг дрожжей и 80 кг фурфурола.

Физико-химические основы производства гидролизного этанола. Наиболее распространенное сырье для производства гидролизного этанола — древесина — представляет собой сложную систему, состоящую из целлюлозы, гемицеллюлоз, лигнина, а также небольших количеств смол, эфирных масел, дубильных и красящих веществ. Элементный состав органической части древесины практически постоянен: углерод — 49—51 %, Водород — 6,1—6,9 %, кислород — 43—45 %, азот — 1 %. В то же время содержание целлюлозы, лигнина и гемицеллюлоз зависит от природы древесины. В среднем в сухой древесине хвойных пород, используемой для производства этанола, содержится 52—58 % целлюлозы, 28—29 % лигнина и около 20 % гемицеллюлоз. Гемицеллюлозы — это олигомеры различной степени нолимеризации, состоящие из пентозанов и гексозанов (С6Н1005)п. Пентозаны построены из остатков, моносахаридов ксилозы и арабинозы, гексозаны — из остатков моносахаридов маннозы, галактозы, фруктозы и глюкозы.

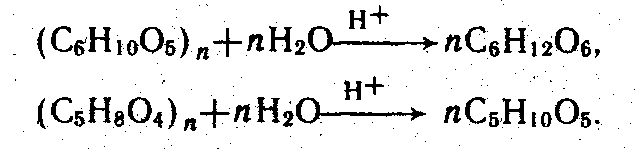

Гидролиз древесины — каталитический процесс взаимодействия полисахаридов (целлюлозы, пентозанов и гексозанов гемицеллюлоз) с водой. При этом они превращаются в соответствующие моносахариды: ксилозу, a-D-глюкозу и т. д., например:

Катализаторы процесса гидролиза —концентрированные и разбавленные кислоты или кислые соли. При этом скорость гидролиза возрастает с увеличением константы диссоциации кислоты, ее концентрации и при повышении температуры гидролизата существенно зависят от природы катализатора. Гидролиз в присутствии разбавленной серной кислоты (0,4—0,7 %-ной) проводят при температуре 120—190 "С и давлении 0,6—1,2 МПа. В результате получают гидролизат, загрязненный фурфуролом, органическими кислотами и другими веществами. Это объясняется тем, что параллельно с гидролизом протекают реакции разложения образовавшихся моносахаридов, скорость которых с повышением температуры также возрастает. Поэтому, несмотря на то что константа скорости реакции гидролиза больше константы скорости реакции разложения, выход гексоз в этом Случае не превышает 70 % от теоретически возможного при степени гидролиза около 90%. Гидролиз в присутствии концентрированных кислот (70— 80 %-ной серной кислоты или 31—41 %-ной соляной кислоты) проводят при температуре не выше 60 "С и атмосферном давлении. Он дает чистый гидролизат с выходом моносахаридов до 95% от теоретически возможного.

Брожение (ферментация) процесс разложения углеводов под воздействием микроорганизмов или выделенных из них ферментов. В производстве этанола используют одну из разновидностей брожения — спиртовое брожение, вызываемое ферментом зимазой, содержащимся в дрожжевых клетках. Из моносахаридов спиртовому брожению подвергаются только гексозы. Процесс спиртового брожения, a-D-глюкозы, составляющей структурную единицу целлюлозы, происходит без доступа кислорода (анаэробное брожение) и включает ряд стадий с участием фосфорорганических соединений. В результате сложных превращений из глюкозы образуется этанол.

Параметры процесса брожения выбирают, исходя из оптимальных условий развития дрожжевых клеток и подавления развития их спутников — кислотообразующих бактерий молочнокислого и уксуснокислого брожения.

Так как оптимальные температуры размножения дрожжевых клеток практически совпадают и равны 35— 50 °С, то подавить развитие бактерий изменением температуры нельзя. Для этого повышают кислотность среды, вводя в гидролизат серную или молочную кислоту. При рН 4,2 дрожжевые клетки интенсивно растут, а бактерии не размножаются. Поэтому на практике процесс брожения проводят при температуре 27 С, атмосферном давлении и в кислой среде (рН= =3,8—4,0).

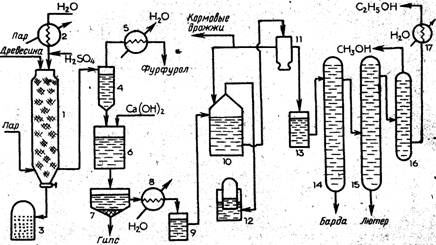

Технологическая схема производства этанола гидролизом древесины. Процесс производства этанола складывается из двух последовательных стадий; объединенных в единую технологическую схему: гидролиза древесины и сбраживания образующегося гидролизата. В нашей стране распространен метод гидролиза древесины разбавленной серной кислотой. В качестве сырья используют отходы хвойной древесины с высоким содержанием гексозанов.

Производство этанола по этой схеме представляет собой полунепрерывный перколяциоиный процесс, в основе которого лежит принцип: непрерывной фильтрации раствора кислоты через периодически загружаемое в реактор древесное сырье с непрерывным в течение нескольких часов отбором гидролизата.. При этом раствор кислоты служит одновременно экстрагентом образующихся при гидролизе моносахаридов. Схема производства этанола гидролизом древесины приведена на рис. 2.

Древесное сырье в виде опилок или измельченной щепы загружают в гидролиз-аппарат 1 — цилиндрический стальной сосуд, футерованный внутри кислотоупорным материалом. После загрузки сырья в аппарат через специальное оросительное устройство подают нагретый до 1$0—190 °С раствор серной кислоты концентрацией около 0,5 %. Воду для получения раствора кислоты подогревают в подогревателе 2. В гидролиз-аппарат вводят также пар и создают давление 1,0—1,2 МПа. Через фильтрующее устройство, расположенное в нижней части гидролиз-аппарата и выполненное в виде перфорированных медных трубок, из аппарата непрерывно отводят гидролизат и направляют его в испаритель 4. Вследствие снижения давления гидролизат вскипает и пары, содержащие фурфурол (tKHn= 161,7 °С при атмосферном давлении), поступают в конденсатор 5. Цикл непрерывной работы гидролиз-аппарата от загрузки до выгрузки составляет несколько часов, затем оставшийся в нем лигнин передавливают после открытия заслонки в сборник после этого в аппарат загружают новую порцию древесного сырья.

После отделения фурфурола гидролизат из испарителя поступает в нейтрализатор 6, куда подают раствор гидроксида кальция, а оттуда —

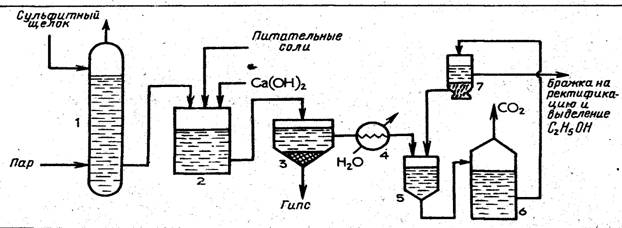

Сульфитный щелок подают в колонну /, где из него паром выдувают примеси. Очищенный щелок поступает в нейтрализатор 2, куда подают раствор гидроксида кальция и вводят питательные соли. Из нейтрализатора щелок после охлаждения до 30 °С в холодильнике 4 направляют сначала на первую ступень брожения в дрожжанку 5, а затем на вторую ступень брожения в бродильный чан 6 и в. сепаратор 7. В сепараторе дрожжи отделяются от образовавшейся бражки, и их возвращают в дрожжанку. После сепаратора бражку, содержащую 1,0— 1,2 % спирта, направляют на концентрирование и выделение этанола аналогично тому, как это происходит в производстве гидролизного этанола (см. рис. 2).

Переработкой сульфитных щелоков можно получить (в расчете на 1 т воздушно-сухой древесины) 90—110 л этанола, 40—50 кг белковых дрожжей, 600—700 кг сухих лигносульфонатов.

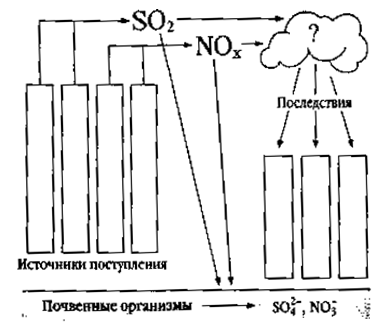

Комплексная переработка сульфитных щелоков имеет и большое значение в экологическом плане. Существующие промышленные способы производства целлюлозы не обеспечивают полной утилизации и переработки его отходов — варочных сульфитных щелоков и отдувочных газов. Вследствие этого целлюлозно-бумажная промышленность в настоящее время — одна из основных источников загрязнения водоемов сточными водами.

этанол урок одноатомный спирт Глава 3. МЕТОДИЧЕСКИЕ РАЗРАБОТКИ ПО ТЕМЕ «СПИРТЫ» Система уроков по теме: "Предельные одноатомные спирты"Пояснительная записка.

Все классы органических соединений преподаю блоками. Блок состоит из трех частей:

1. урок-лекция,

2. тренировочные домашние упражнения,

3. урок-коррекция.

Урок-лекция (объяснение нового материала).

Цели:

- ввести понятие предельных одноатомных спиртов, свойств;

- развитие интереса, умения выделять главное, научить сравнивать и анализировать.

1. Определение.

Органические соединения, которые состоят из предельного углеводородного радикала и содержат одну функциональную гидроксильную группу (-ОН), называются насыщенными одноатомными спиртами.

Общая формула СnН2n+1ОН ( где n![]() 1) или R – ОН

1) или R – ОН

2. Гомологический ряд и номенклатура

СН3 ОН – метиловый спирт (метанол),

СН3 СН2ОН – этиловый спирт (этанол)….

- СН2 - гомологическая разница

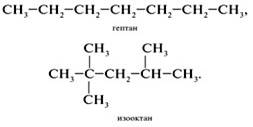

Пример: 3-метилгексанол – 1

2. Изомерия положения функциональной группы (-ОН)

Пример: бутанол-1 -> бутанол-2

3. Изомерия между классами (предельные одноатомные спирты изомерны простым эфирам)

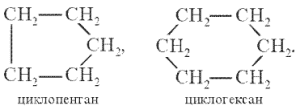

4. Физические свойства

1) Спирты от С1 до С11 – жидкости, от С12 до С - твердые.

2) Легче воды, бесцветны, жидкие имеют резкий запах, твердые запаха не имеют.

3) Низшие спирты (до пропилового) смешиваются с водой в любых отношениях. Высшие спирты практически нерастворимы в воде.

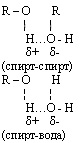

Межмолекулярная водородная связь возможна между отдельными молекулами спирта и между молекулами спирта и воды. Это влияет на физические свойства спиртов: повышает температуру кипения, снижает летучесть, способствует хорошей растворимости в воде, не позволяет перегонкой получить 100% спирт из его водного раствора.

5. Химические свойства (с примерами):

1) горение,

2) взаимодействие с активными металлами;

3) взаимодействие с органическими кислотами, с неорганическими кислотами;

4) с галогеноводородами;

5) окисление

- первичный спирт -> альдегид,

- вторичный спирт -> кетон,

- третичный спирт: тяжело окисляется с разрывом С-С связи;

6) дегидратация:

- внутримолекулярная,

- межмолекулярная с образованием простых эфиров;

7) дегидратация и дегидрирование (реакция Лебедева).

Похожие работы

... деятельность. Поиск методов и форм обучения, способствующих воспитанию творческой личности, привел к появлению некоторых специфических способов обучения, одним из которых являются игровые методы. Реализация игровых методов обучения при изучении химии в условиях соблюдения дидактических и психолого-педагогических особенностей, повышает уровень подготовки учащихся. Слово «игра» в русском языке ...

... на новые программы и учебники этот вопрос становится наиболее острым. Наша школа перешла на новое учебники О.С. Габриеляна и новую программу, как и большинство школ Заволжского района, поэтому мы представляем календарно-тематическое планирование к курсу "Органическая химия" 10 класс. Тематическое планирование составлено согласно программе разработанной Департамента образовательных программ и ...

... самообразования; повышает прочность и осознанность знаний; вырабатывает навыки общения. Необходимость использования в учебном процессе самостоятельной работы учащихся с учебником не вызывает сомнений. Учебник – это основной источник знаний по предмету, средство формирования учебных умений и овладения приемами познавательной деятельности. В процессе обучения учебник выполняет информативную, ...

... человека. Попадая с воздухом в легкие человека, пары и асфальтовая пыль могут вызвать раковое заболевание легких. Глава 3. МЕТОДИЧЕСКИЕ РАЗРАБОТКИ ПО ТЕМЕ «ПРИРОДНЫЕ ИСТОЧНИКИ УГЛЕВОДОРОДОВ» Природные источники углеводородов Интегрированный урок по географии и химии Цели. Обобщить и систематизировать знания, активизировать познавательную деятельность учащихся, показать межпредметную связь ...

0 комментариев