Навигация

Физико-химические основы получения ферросилиция ФС 45

2.3 Физико-химические основы получения ферросилиция ФС 45

Ферросилиций получают восстановлением кремнезема, содержащегося в кварците, твердыми углеродистыми восстановителями в присутствии стальной стружки.

Восстановление кремнезема твердым углеродом в условиях электрической печи протекает по следующей суммарной реакции:

SiO2(ж) + 2 С(Т) = Si(ж) + 2 СO(г) ,

для которой Δ G º = 666664 – 364,96 Дж/моль (159230 – 87,17·Т кал/моль) и теоретическая температура ее начала равна 1554 ºС.

Константа равновесия суммарной реакции может быть написана в следующем виде:

| Кр = | Pω2 · aSi | , |

| ac2 · aSiO2 |

где - парциальное давление СO, ат;

aSi, ac2, aSiO2 – соответствующие индексы активности.

При чистых исходных материалах кремнезем и углерод находятся в свободном состоянии, тогда aSiO2 и ac равны 1 и Кр=PCO2 · aSi , т.е. протекание реакции восстановления кремния определяется парциальным давлением оксида углерода.

В промышленной печи для производства ферросилиция давление на колошнике примерно равно атмосферному, поэтому устанавливающееся в зоне восстановления парциальное давление оксида углерода лишь незначительно превышает атмосферное давление.

При постоянном значении Pω2 значение константы для 45%-ного ферросилиция мало. Это означает, что выплавка сплава с меньшим содержанием кремния требует более низких температур.

Исследования показали, что кремнезем восстанавливается углеродом и кремнием с образованием промежуточных продуктов – моноокиси кремния и карбида кремния.

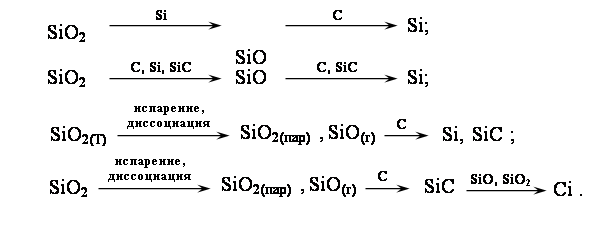

В печи также могут протекать процессы испарения и диссоциации кремнезема по следующим возможным схемам:

При высокотемпературном восстановлении, характерном для процесса получения ферросилиция, при атмосферном давлении наиболее вероятным кажется процесс восстановления SiO2 в две стадии:

SiO2конд + SiFeж = 2 SiO(2) ,

SiO2 + CT = Siконд + CO2 .

Жидкий кремнистый расплав обтекает кусочки шихты и вызывает интенсивное взаимодействие с образованием газообразной окиси кремния. Углерод довосстанавливает окись кремния. Окись кремния реагирует с углеродом как на внешней поверхности кусков коксика, так и в их толще, проникая в поры и трещины.

Учитывая, что кремнезем, испаряясь, диссоциирует в основном на оксид кремния и кислород, и то, что в печи находится свободный углерод, следует считать основным кремнийсодержащим продуктом испарения кремнезема оксид кремния. Основными составляющими газовой фазы при относительно высоких температурах можно считать СО и SiO. Такие вещества, как CO2 , SiO2 , Si, SiC2 , Si2C и т.д. должны присутствовать в газовой фазе лишь в незначительных количествах. Это следует прежде всего из расчетов равновесия C + CO2 = 2 CO и результатов термодинамического анализа высокотемпературного испарения кремнезема. Присутствие SiC в выплавках из рабочего пространства или из настылей печей, выплавляющих ферросилиций, подтверждается многочисленными исследованиями.

На ход реакции восстановления кремнезема в значительной степени влияет присутствие железа, которое, растворяя кремний, выводит его из зоны реакции, улучшая термодинамические условия ее протекания и снижая потери кремния. Отсутствие в шихте железа приводит к исключению из приходной части теплового баланса процесса тепла растворения кремния в железе, составляющего 2,5-3% прихода тепла. Присутствие железа значительно снижает температуру начала процесса восстановления кремнезема.

Расчетная температура его начала в зависимости от содержания кремния в сплаве составляет:

Содержание кремния в сплаве, % .................................... 45

Температура начала восстановления

кремнезема, ºС ................................................................ 1400

Благотворное влияние железа также определяется тем, что оно легко разрушает карбид кремния, являющийся одним из промежуточных продуктов восстановления кремнезема, способствуя сдвигу реакции в сторону образования кремния. Ниже приведена температура (К) начала реакций взаимодействия карбида кремния с кремнеземом и монооксидом кремния и испарения (или разложения) его по различным реакциям (числитель), (знаменатель – результаты расчета). Для реакции непосредственного разложения карборунда

SiCT= Si2+ CT

температура колеблется в пределах от 2423 до 3125 К.

SiCT+ SiO2(T) = 2 SiO2+ CT ; 2200 / 2079

SiCT+ 2 SiO2(T) = 3 SiO(г) + CO2 ; 2000 / 1934

2 SiCT+ SiO2(ж) = 3 Siж + 2 CO(г) ; 2353 / 2257

SiCT+ CT+ SiO2(Т) = 2 Siж + 2 COг; 1982 / 1968

SiCT+ 2 SiO2(ж) = COг + 3 SiOг; 1998 / 1937

SiCT+ SiOг= 2 Siж + COг ; 2403 / 2876

Взаимодействие карбида кремния и железа по реакции

m Fe + n SiC = FemSin+ CT + n C

начинается с 1500 К и интенсивно проходит при 1500-1600 К. Продуктом реакции является ферросилиций и графит. Расчеты показывают, что изменение энергии Гиббса реакции разрушения карбида кремния железом в интервале 1100-1700ºС имеет отрицательное значение, что и объясняет неустойчивость его в присутствии железа:

| Т, К | ……….. | 1400 | 1600 | 1800 | 2000 | 2200 |

| - ΔG, Дж | ……….. | 12 125 | 17 266 | 27 442 | 35 075 | 43 000 |

Рассмотренные данные позволяют наметить следующую приближенную схему протекания процессов в активной зоне (тигле) ферросилициевой печи. На глубине ~ 200 мм шихта претерпевает значительные изменения. Кварцит оплавляется, кокс с поверхности превращается в карбид кремния, из железной стружки образуются капельки сплава, содержащего до 20% Si. Насыщение железа кремнием происходит преимущественно в результате взаимодействий SiO с углеродом и SiC с расплавленным железом, а также за счет паров кремния. У поверхности газовой полости заканчивается преобразование материалов в конденсированных фазах. Кварцит полностью расплавляется, начинается образование нестехиометрического кремнекислородного остатка, кокс преобразован в карбид кремния, постепенно повышается (по-разному для различных марок ферросилиция) содержание кремния в сплаве. В тигле, в зоне наиболее высоких температур появляется SiO, образующийся в результате взаимодействия кремнекислородной жидкости с углеродом и карбидом кремния, а в непосредственной близости к плазменному шнуру, где температура достигает нескольких тысяч градусов, также происходит диссоциация оксидов кремния. В более холодных зонах тигля образуется кремний в результате восстановления SiO.

«Дно» тиглей характеризуется составами, в которых основными фазами являются анортит (CaO · Al2O3 · SiO2), геленит (2 CaO · Al2O3 · SiO2), SiC, силикатное стекло и корольки сплава с переменным содержанием кремния. Ниже уровня «дна» тиглей формируется шлакокарбидная зона, основным компонентами которой являются Al2O3, CaO и SiO2 примерно в таком же соотношении, как и в конечных шлаках, и крупнокристаллический SiC, содержание которого колеблется в пределах от 30 до 60 %.

В зоне медленного схода шихты и в боковом гарнисаже активных восстановительных взаимодействий не происходит и эти зоны играют второстепенную роль в процессах формирования сплава. Гарнисаж стен в основном состоит из кристобалита, реже – тридимита, остатков кокса, чаще – псевдоморфозов SiC по коксу. В зоне мед ленного схода шихты (между электродами) наблюдаются тяжелые ноздреватые конгломераты, пористая агломератовидная масса из преобразованных шихтовых материалов, по химическому составу промежуточных между гарнисажем стен и материалом из стен газовых полостей, шлак и сплав переменного состава. Эти зоны не являются постоянными, их размеры и форма изменяются в зависимости от периода плавки, марки выплавляемого сплава, подводимой мощности, частоты вращения ванны печи и др.

Наряду с восстановлением кремнезема в электропечи происходит частичное восстановление примесей кварцита и золы восстановителей: Al2O3, CaO, MgO и др. до элементов или карбидов, которые могут затем разрушаться железом, кремнием или кремнеземом. Восстановление примесей часто осуществляется за счет кремния.

Восстановление окислов железа, содержащихся в шихтовых материалах, протекает практически полностью. В восстановительных условиях печной плавки значительное количество фосфора из шихты переходит в сплав. Содержащаяся в ней сера в основном удаляется в виде летучих соединений с кремнием: SiS и SiS2.

Производство ферросилиция относится к бесшлаковым процессам, но тем не менее получение сплава всегда сопровождается получением некоторого количества шлака (на 1т ФС 45 получается 25-30 кг шлака). Причиной шлакообразования являются примеси шихтовых материалов, которые по физико-химическим условиям процесса не могут быть полностью восстановлены (глинозем, оксиды кальция, бария, магния и т.п.) и которые ошлаковываются кремнеземом. При недостатке восстановителя шлак обогащается кремнеземом, а также карбидом кремния вследствие разрушения гарнисажа. Результаты анализа шлаков на ЗФЗ и АЗФ приведены в табл.2.5. В шлаках обнаружены следующие собственно шлаковые минеральные фазы: геленит – 2 CaO · Al2O3 · SiO2, анортит – CaO · Al2O3· · 2 SiO2, сарколит – 3 CaO · Al2O3, гексаалюминат кальция – CaO · ·6 Al2O3, корунд – Al2O3, шпинель – MgO · Al2O3, диалюминат кальция – CaO · 2 Al2O3, сульфид кальция – CaS и силикатное стекло.

Таблица 2.5 – Химический состав шлаков на ЗФЗ и АЗФ.

| Восстановитель | Влага рабочая, % | Состав абсолютно |

|

| |||||||

| зола | S | P | летучие | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | P | ||

| Донбасса | 5 | 9-10 | 1,8 | 0,015 | 1,6-2 | 34-38 | 18-27 | 18-30 | 2-6 | 1-3 | 0,1-0,2 |

| нефтяной | 3,1 | 0,16 | 0,58 | 0,005 | 3,6 | 12-30 | 6-20 | 7-12 | 2-4 | 4-6 | 0,33 |

Шлаки имеют высокую температуру плавления (1500-1700 ºС), характеризуются значительной вязкостью, составляющей 1-5 Па·с, причем их вязкость повышается при повышении содержания кремнезема и карбида кремния (например, при недостатке восстановителя).

Вследствие высокой вязкости шлак частично остается в печи и вызывает зарастание ванны, при этом снижается производительность печи, увеличивается удельный расход электроэнергии и сокращается продолжительность кампании. В связи с этим необходимо полностью удалять из печи образовавшийся шлак, что достигается при глубокой и устойчивой посадке электродов и достаточном количестве восстановителя в шихте. Полному удалению шлака способствует вращение ванны печи, обеспечивающее разрушение карбидов и равномерный прогрев подины печи. В некоторых случаях при скоплении шлака его удаляют при помощи извести, задаваемой в печь. Однако введение флюсующих приводит к увеличению количества шлака и повышению удельного расхода электроэнергии. Основные меры борьбы со шлакообразованием при производстве ферросилиция сводятся к строгому контролю за введением в печь достаточного количества восстановителя и применению возможно более чистых материалов.

Производство ферросплавов сопровождается образованием значительного количества отвальных шлаков. Кратность шлака (отношение массы шлака к массе металла) при выплавке ферросилиция составляет 0,05-0,1 (бесшлаковый процесс).

Ферросплавные шлаки содержат корольки готового сплава и невосстановленные оксиды ведущих элементов сплавов. К тому же они обладают прочностью, абразивностью, огнеупорностью. Общий выход ферросплавных шлаков составляет более 5 млн. тонн в год. Перерабатывают около 45% этих шлаков.

Отвальные шлаки при производстве ферросилиция содержат до 30-50% готового металла в виде корольков и до 15% карбида кремния. Эти шлаки успешно используются в составе раскислительных и рафинирующих смесей в сталеплавильном производстве [3-7].

0 комментариев