Навигация

Определение показателя текучести расплава (ПТР)

2.7. Определение показателя текучести расплава (ПТР)

Показатель текучести расплава определяют как массу полимера, проходящую через капилляр стандартных размеров при заданных температуре и давлении за 10 минут.

ПТР полимеров зависит от их влажности, с повышением содержания влаги ПТР возрастает.

Последовательно проводят два определения ПТР. Результаты испытания используют для расчёта ПТР, если расхождения по массе между срезанными образцами не превышает 5%.

Расчёт ПТР, г/10 мин., проводят по формуле:

ПТР (Т, F) = (m / t) ×tc,

где Т – температура испытания, К;

F – нагрузка, Н;

tc – стандартное время определения ПТР (600 с);

t – интервалы времени между двумя последовательными отсечениями отрезков, с;

m – средняя масса экструдированного образца за время t, г.

За результат испытаний принимают среднее арифметическое значение двух измерений. Скорость сдвига, напряжение и вязкость

2.8. Прочность при межслоевом сдвиге (ОСТ 190032-71)

Для испытания изготавливают образец размером 20´10´4. Устанавливают образец в форму для испытаний, устанавливают выбранную скорость сближения опорных площадок (5 мм/мин).

Машину приводят в действие и записывают значение нагрузок (кгс).

Прочность при межслоевом сдвиге рассчитывают по формуле:

dсдв=F/S,

где F – нагрузка;

S - площадь образца.

За результаты измерений принимают среднее значение всех параллельных испытаний.

3. Результаты эксперимента и их обсуждение

В настоящее время известны несколько механизмов полимеризации поликапроамида (ПКА): гидролитическая, катионная и анионная.

Наибольшее распространение для синтеза поликапроамида получила гидролитическая полимеризация, которая является очень продолжительной. Поэтому с целью уменьшения продолжительности процесса синтеза представляет интерес осуществление полимеризации по катионному механизму (табл.4).

Таблица 4

Зависимость свойств ПКА от вида катализатора

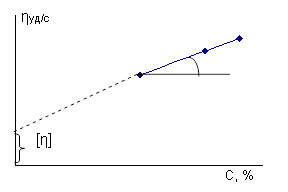

| Полимер | Продолжительность синтеза, ч | ηотн. | ηуд. | ηпр. | [η] | Мn | Кн |

| Стандартный* | 28 | 2,48 | 1,48 | 2,96 | - | 22000 (n=195) | 0,25 |

| Синтезируемый в присутствии H2O | 3 | 1,09 | - | - | - | 19200 | - |

| Синтезируемый в присутствии H3PO4 | 3 | 2,23 | 1,23 | 1,24 | 0,72 | 14012 | 1,003 |

Как видно из табл.4 наиболее перспективным катализатором для синтеза ПКА является фосфорная кислота

Основным преимуществом полимеризации капролактама в присутствии фосфорной кислоты является протекание процесса при нормальном давлении в течение непродолжительного времени (3-4 часа). Наличие фосфорной кислоты, взаимодействующей с конечными аминогруппами макромолекул полиамида, стабилизирует молекулярный вес полиамида при последующем его плавлении.

Поэтому в работе синтез поликапроамида проводили в присутствии фосфорной кислоты в течение 3-6 часов.

Таблица 5

Зависимость вязкости растворов от продолжительности полимеризации

| Продолжи-тельность полимеризации, ч. | Относительная вязкость | Удель-ная вязкость | Приведен-ная вязкость | Характеристи-ческая вязкость |

| 1 | 2,78 | 1,78 | 1,78 | - |

| 2 | 2,17 | 1,17 | 1,17 | 0,18 |

| 3 | 2,23 | 1,23 | 1,24 | 0,72 |

| 4 | 2,07 | 1,07 | 1,07 | 0,58 |

| 5 | 2,10 | 1,10 | 1,23 | 0,53 |

| 6 | 1,72 | 0,72 | 0,72 | 0,55 |

Как следует из экспериментальных данных (табл.5) с увеличением продолжительности процесса синтеза ПКА относительная вязкость снижается, а характеристическая увеличивается, что приводит к увеличению молекулярной массы полимера (табл.6).

ПКА, полученный по механизму катионной полимеризации, характеризуется низкой молекулярной массой и повышенной константой Хаггинса, что свидетельствует о неполной полимеризации и возможном окислении полимера в присутствии кислорода воздуха.

Результаты исследования образцов ПКА, полученного при различной продолжительности процесса показывают, что при продолжительности синтеза 3 часа происходит более полное превращение мономера в полимер с получением ПКА с молекулярной массой ~ 14000.

Таблица 6

Зависимость молекулярной массы и константы Хагинса от продолжительности полимеризации

| Продолжительность полимеризации,ч. | Содержание НМС,% | Молекулярная масса | Константа Хагинса |

| 1 | 21,9 | - | - |

| 2 | 12,3 | 1769 | 14,390 |

| 3 | 7,9 | 14012 | 1,003 |

| 4 | 8,0 | 10145 | 1,337 |

| 5 | 12,4 | 8867 | 1,110 |

| 6 | 13,0 | 9374 | 0,959 |

Прочность при межслоевом сдвиге

| Продолжительность синтеза, ч | 1 | 2 | 3 | 4 | 5 | 6 |

| ПТР | 6,5 | 4,8 | 26,8 | 18,6 | 7,6 | 3,9 |

| Вязкость | ||||||

| Прочность при межслоевом сдвиге, σсдв., МПа | 16,3 | 14,1 | 17,1 | 9,7 | 14,3 | 14,6 |

Как следует из экспериментальных данных, образец, полученный гидролитической полимеризацией, характеризуется пониженной молекулярной массой и повышенной константой Хаггинса, что свидетельствует о неполной полимеризации и возможном окислении полимера в присутствии кислорода воздуха. В связи с этим рекомендуется провести синтез ПКА в среде инертного газа (азота или аргона) и увеличить продолжительность полимеризации.

Второй образец получали в присутствии фосфорной кислоты. Синтез проводили в течение трех часов. В присутствии небольших количеств этой кислоты капролактам полимеризуется достаточно быстро при нормальном давлении. Получена молекулярная масса 26734, которая приблизительно равна молекулярной массе стандартного поликапроамида. Константа Хаггинса больше стандартной, сто свидетельствует о сшивке ПКА в присутствии кислорода воздуха.

4. Выводы и практические рекомендации

1. Проведен синтез ПКА с использованием в качестве катализатора воды и фосфорной кислоты.

2. ПКА, полученный гидролитической полимеризацией, характеризуется пониженной молекулярной массой и повышенной константой Хаггинса, что свидетельствует о неполной полимеризации и возможном окислении полимера в присутствии кислорода воздуха.

3. Использование в качестве полимеризации катализатора фосфорной кислоты позволяет снизить продолжительность процесса синтеза до 3 часов. При этом молекулярная масса синтезируемого ПКА равна 26734, что соответствует требованиям к полиамидам.

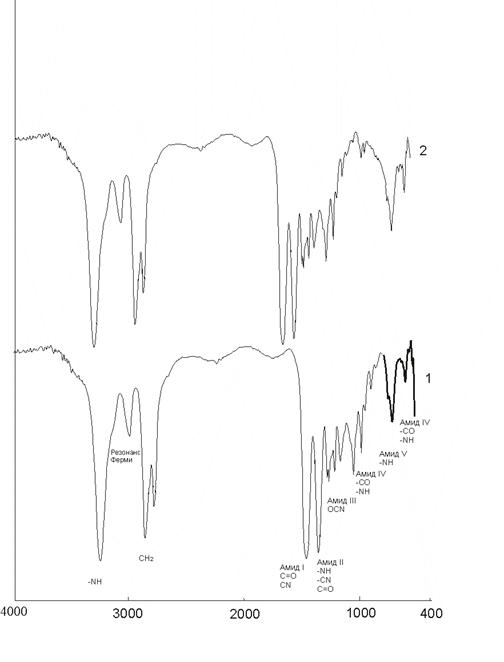

4. Методом ИКС проведено исследование синтезированного ПКА. Установлено, что полученный полимер можно идентифицировать как полиамид-6.

5. Установлена возможность полимеризационного наполнения ПКА ферритом стронция.

2. Технологическая часть

2.1. Характеристика сырья, материалов и готовой продукции

2.1.1.Характеристика исходного сырья

Сырьем для получения магнитопласта являются: ![]() -капролактам, вода, уксусная кислота, фосфорная кислота и сплав Nd-Fe-B.

-капролактам, вода, уксусная кислота, фосфорная кислота и сплав Nd-Fe-B.

Капролактам − ГОСТ 7850-86

Сплав Nd-Fe B – ТУ 14-123-97-92

Вода дистиллированная (H2O) – ГОСТ 6709 – 72.

Уксусная кислота

CH3COOH

· Температура плавления, °С 16,6

· Температура кипения, °С / мм рт. ст. 118,1

· Плотность при 20 °С, г/см3 1,0492

· Константа диссоциации в водных растворах при 25 °С 1,76·10-5

Уксусная кислота растворяется в воде.

Фосфорная кислота

2.1.2. Характеристика готовой продукции

Готовым изделием являются кольцевые магниты с наружным диаметром 6 см, внутренним диаметром 5 см и высотой 5 мм.

Магнитопласт, получаемый на основе сплава Nd-Fe-B и полиамидного связующего имеет следующие основные характеристики:

Содержание полимера, % 15-20Содержание НМС, % не более 2

Остаточная магнитная индукция, Тл не менее 0,3

Коэрцитивная сила, кА/м не менее 320-350

Прочность при межслоевом сдвиге, МПа не менее 5

Готовым изделием являются кольцевые магниты с наружным диаметром 6 см, внутренним диаметром 5 см и высотой 5 мм.

Магнитопласт, получаемый на основе сплава Nd-Fe-B и полиамидного связующего имеет следующие основные характеристики:

Содержание полимера, % 15-20Содержание НМС, % не более 2

Остаточная магнитная индукция, Тл не менее 0,3

Коэрцитивная сила, кА/м не менее 320-350

Прочность при межслоевом сдвиге, МПа не менее 5

Похожие работы

... стоков с различными загрязнениями, применение которых высокоэффективно и экономически целесообразно [26]. Разработанный способ эффективен при получении металлонаполненных композиций; сформированные магнитопласты обладают эксплуатационными характеристиками на уровне лучших отечественных и зарубежных образцов и по теплостарению находятся на уровне мировых стандартов. Предлагаемый способ получения ...

0 комментариев