Навигация

Выбор конструкционного материала теплообменника

5.4. Выбор конструкционного материала теплообменника.

Выбираем конструкционный материал, стойкий в среде кипящего раствора хлорида натрия при концентрации 10 (5, стр. 309). В этих условиях химически стойкой является сталь марки Х28. Скорость коррозии её менее 1мм/год. Коэффициент теплопроводности l = 16,8 Вт/м*К (5, стр. 101).

5.5. Ориентировочный выбор теплообменника.

В качестве парожидкостных подогревателей наиболее рациональными являются многоходовые кожухотрубчатые теплообменники жесткой конструкции – тип ТН. Аппараты типа ТН выполняются с неподвижными трубными решетками. Расположение аппарата вертикальное. Для нормальной работы теплообменника в межтрубное пространство необходимо направить конденсирующийся пар, а в трубное пространство – исходный раствор.

Геометрические размеры трубок рекомендуется выбирать путём ориентировочной оценки требуемой поверхности теплообмена:

Fор = Q/KорDср.

Для оценки зададимся ожидаемым значением коэффициента теплопередачи Кор, ориентировочные пределы которого в промышленных теплообменных аппаратах указаны (7, стр.47) - Кор = 300 – 2500Вт/м2К. Пусть Кор = 1800Вт/м2К.

Fор = 6,06*106/1800*56,8 = 59м2.

Подбираем по (7, стр.51) теплообменник:

· Поверхность теплообмена 61 м2;

· Длина труб 4м;

· Диаметр труб d = 25*2;

· Число ходов z = 6;

· Общее число труб 196;

· Трубное пространство (3,14*(0,025-0,004)2)*206=0,271м2. Т о., на один ход 0,271/6=0,045 м2

5.6. Расчёт коэффициента теплопередачи К.

К = {(К1/3Dср1/3/А4/3) + (dстlстa2}-1

5.6.1. Расчёт коэффициента теплоотдачи от поверхности трубки к раствору a2.

Расчёт a2 производят по критериальным уравнениям.

Скорость течения раствора равна:

W = So*z/fтрr= 20000*6/3600*0,045*1072=0,711 м/с,

Где r = 1027 кг/м3 –плотность 10% хлористого натрия при температуре кипения (4, стр. 56);

n =0,339*10-6м2/с - вязкость 10% хлористого натрия при температуре кипения (4, стр. 58).

При этой скорости имеем:

Re = Wd/n = 0,711*0,021/0,339*10-6 = 4,4*104

Т. о., попадаем в развитую турбулентную область.

Nu2=0,021Re0,8 Pr-0,43 (Pr / Prст)0,25el

Критерий Прандтля – характеризует отношение вязкостных и температуропроводных свойств теплоносителя – конденсирующегося водяного пара Pr = n/а = 0,339*10-6 / 16,9*10-8=2,01 при температуре кипения 10% хлористого натрия (3, стр. 537), где а – коэффициент теплопроводности (4, стр. 64).

Для нагревающихся жидкостей можно принимать (Pr / Pr ст)0,25=1, допуская небольшую погрешность в сторону уменьшения коэффициента теплоотдачи, т. е. в сторону запаса.

Воспользовавшись номограммой для определения критерия Nu2 (3, стр. 536)

Nu2= 140.

Тогда a2= Nu2lводы/d = 140*0,633/0,021 = 4220 Вт/К*м2,

Где lводы= 0,633 Вт/м*К - теплопроводность 10% NaCl при температуре кипения (4, стр. 61).

5.6.2. Расчёт коэффициента А.

А=0,94(l3r2rg/mH)1/4

При температуре Т=1270С l = 68,6*10-2 Вт/мК

r = 935 кг/м3 (3, стр. 512)

m = 212*10-6Па*с

r = 2194 кДж/кг (3, стр. 524)

Н = 4м

Тогда А = 8647,8

5.6.3. Расчёт коэффициента теплопередачи К.

К = {(К1/3Dср1/3/А4/3) + (dстlстa2}-1

Dср= 82,70C;

dст= 2мм = 0.002м – толщина стенок нагревательных труб;

lст= 16,8 Вт/м*К – теплопроводность материала стенки;

a2 = 4220 Вт/К*м2- коэффициент теплоотдачи от поверхности трубки к раствору;

А= 8647,8 ;

a2= 4220 Вт/м2 .

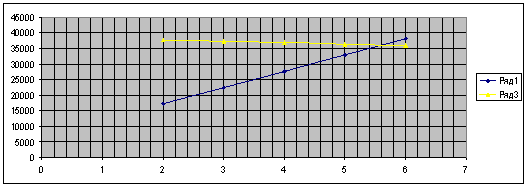

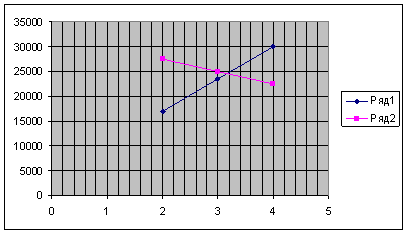

Воспользуемся итерационным расчётом:

К(dстlст a2) = 1- (К/А)4/3 *Dср1/3

Пусть yл = К(dстlст a2)

Yп = К(dстlст a2)

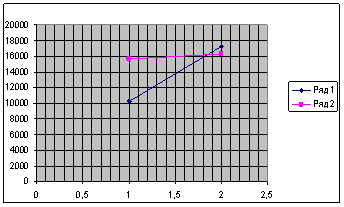

Построим оба графика в одной системе координат, пересечение этих графиков дает истинное значение К.

| К | Yл | Yп |

| 2100 | 0,748 | 0,968 |

| 2200 | 0,783 | 0,962 |

| 2300 | 0,819 | 0,954 |

| 2400 | 0,854 | 0,945 |

| 2500 | 0,890 | 0,936 |

| 2600 | 0,926 | 0,925 |

| 2700 | 0,961 | 0,913 |

| 2800 | 0,997 | 0,899 |

| 2900 | 1,032 | 0,884 |

| 3000 | 1,068 | 0,867 |

Из графиков видно, что К = 2600 Вт/(м2*К).

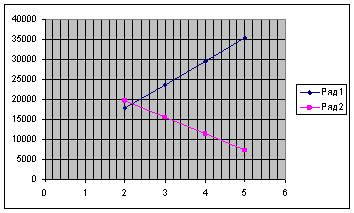

Реальное значение коэффициента теплопередачи в работающем теплообменнике всегда меньше рассчитанного из-за дополнительных термических сопротивлений загрязнений стенок rзагр с обеих сторон. При этом общее термическое сопротивление в реальном теплообменнике:

(1/К)реал = (1/К)расч + rзагр.1 + rзагр.2

Значение термических сопротивлений загрязнений стенок rзагр взяты из (3, стр. 506):

rзагр.1= 1,7*10-4м2*К/Вт - для водяного пара, rзагр.2=1,7*10-4м2*К/Вт - для кипящего исходного раствора.

(1/К)реал= 1/2600 + 1,7*10-4+1,7*10-4 = 7,2*10-4м2*К/Вт

Тогда Креал=1380 Вт/(м2*К).

5.7. Расчёт поверхности теплообмена.

Fор = Q/KорDср = 6,06*106/1380*56,8 = 77м2.

5.8. Подбор теплообменника по каталогу.

Подбираем по (7, стр.51) теплообменник:

· Поверхность теплообмена 79 м2;

· Длина труб 4м;

· Диаметр труб d = 20*2;

· Число ходов z = 6;

· Общее число труб 316.

6. Блок создания и поддержания вакуума.

Для создания вакуума в выпарных установках обычно применяют конденсаторы смешения с барометрической трубой. В качестве охлаждающего агента используют воду, которая подаётся в конденсатор при температуре окружающей среды (г. Стерлитамак t = 200C). Смесь охлаждающей воды и конденсата выливается из конденсатора по барометрической трубе. Для поддержания постоянства вакуума в системе из конденсатора с помощью вакуум-насоса откачивают неконденсирующиеся газы.

Похожие работы

... поэтому установим 4 конденсатоотводчика с такой пропускной способностью. Размеры данного конденсатоотводчика: Dy = 25 мм, L = 100 мм, L1 = 12 мм, Hmax = 53 мм, Н1 = 30 мм, S = 40мм, S1 = 21 мм, D0 = 60 мм. 8.1.2 Расчёт конденсатоотводчиков для второго корпуса выпарной установки Давление греющего пара во втором корпусе – 0,277 МПа, значит, используем термодинамические конденсатоотводчики. 1) ...

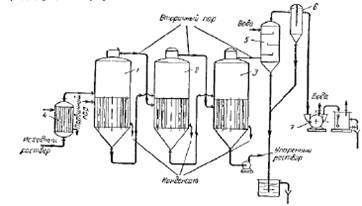

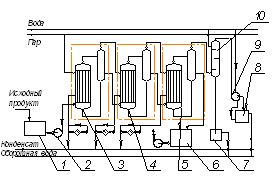

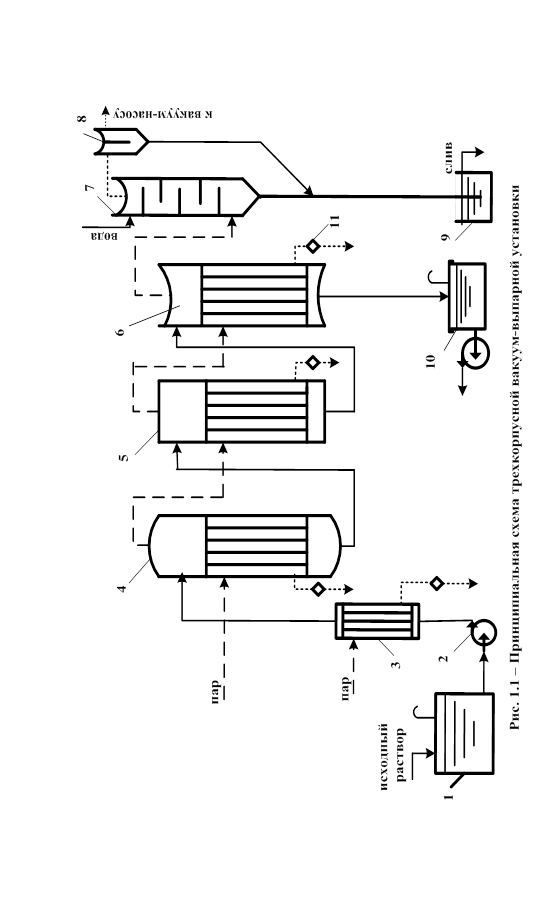

... трех корпусной установки, состоящей из выпарных аппаратов с естественной циркуляцией (с соосной камерой) и кипением раствора в трубах, и солеотделением. Принципиальная схема трех корпусной выпарной установки см. приложение на А1. Исходный разбавленный раствор из промежуточной емкости Е1 центробежным насосом Н1 подается в теплообменник Т, где прогревается до температуры, близкой к температуре ...

... этих факторов должно учитываться при технико-экономическом сравнении аппаратов и выборе оптимальной конструкции. Ниже приводятся области преимущественного использования выпарных аппаратов различных типов. Для выпаривания растворов небольшой вязкости ~8 10-3 Па с, без образования кристаллов чаще всего используются вертикальные выпарные аппараты с многократной естественной циркуляцией. Из них ...

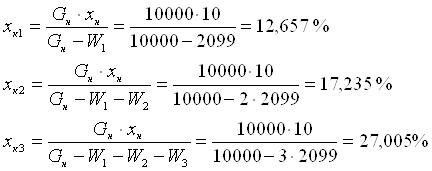

... установки – расчет материальных потоков, затрат тепла и энергии, размеров основного аппарата, расчет и выбор вспомогательного оборудования, входящего в технологическую схему установки. Задание на курсовое проектирование Рассчитать и спроектировать трехкорпусную выпарную установку непрерывного действия для концентрирования водного раствора по следующим данным: 1. Производительность установки ...

0 комментариев