Навигация

Определяем стоимость емкости на 1987 год

С1987 = mем ∙ С1 т ем = 15,740 · 2100,00 = 33054,00 ф.с.

Находим стоимость емкости на настоящее время. Для этого стоимость на 1987 год необходимо увеличить на коэффициент удорожания и коэффициент инсталляции, их находим в справочной литературе.

Сем = С1987∙Fудор∙Fинст

Fудор = 2,5;

Fинст = 3,45.

Сем = 33054,00 · 2,5 · 3,45 = 285090,75 ф.с.

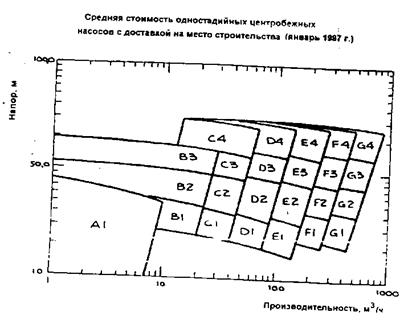

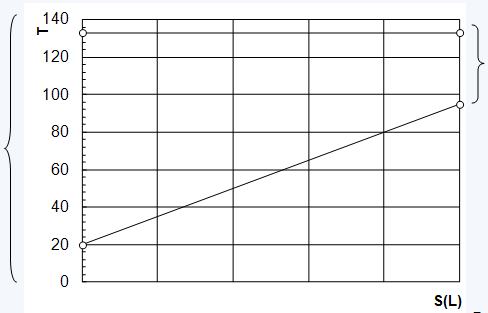

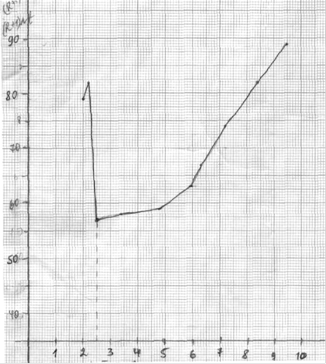

3.2 Расчет стоимости аппарата Н–2Тип насоса определяем по номограмме (рисунок 7), по значениям производительности и напора, а по типу насоса определяем стоимость.

Рисунок 7 — Номограмма типов насосов

При напоре насоса более 70 м стоимость составляет 10000 ф.с. Поскольку мы проектируем два насоса, их общая стоимость составит 20000 ф.с.

Затраты на электроэнергию:

Зэл.эн = Nн∙365∙24∙0,026,

Nн — мощность электродвигателя насоса,

0,026 — стоимость 1 кВт электроэнергии, ф.с.

Зэл.эн = 236 ∙ 365 ∙ 24 ∙ 0,026 = 53751,36 ф.с.

3.3 Расчет стоимости аппарата Т–3Стоимость теплообменника напрямую зависит от его поверхности теплообмена, найденной ранее.

Ст/о = С1987∙Fудор∙Fинст ;

С1987 = (6 + 0,075∙Fт/о)∙1000

С1987 = (6 + 0,075 · 47) · 1000 = 9525 ф.с.

Fудор = 2,5;

Fинст = 3,45.

Ст/о = 9525 · 2,5 · 3,45 = 82153,13 ф.с.

Определяем затраты на пар:

Зпар = Qт/о∙365∙24∙0,004, ф.с.,

где 0,004 ф.с. — стоимость 1 кВт пара.

Зпар = 1301,902 ∙ 365 ∙ 24 ∙ 0,004 = 45618,65 ф.с.

3.4 Расчет стоимости аппарата К–4Нам необходимо определить площадь материала колонны:

S = π∙Д∙Нк + 2∙ = 3,14 · 1,2 · 17 + 2 · = 66,32 м2

Объем материала:

Vмат = S∙δ = 66,32 · 0,006 = 0,3979 м3

δ = 0,006 м — толщина материала.

Масса емкости:

me = Vмат ∙ ρстали = 0,3979 · 7800 = 3103,63 кг

ρстали = 7800 кг/м3.

Масса колонны:

mк = 1,3∙me = 1,3 · 3103,63 = 4034,71 кг

Стоимость 1 тонны колонны (емкости)

Для определения стоимости 1 тонны колонны С1т.кол пользуемся графиком, представленном на рисунке 6, п.3.1. Стоимость зависит от массы колонны.

С1т.кол = 4300,00 ф.с.

Определяем стоимость колонны на 1987 год

С1987 = mк ∙ С1т.кол = 4,035 · 4300 = 17350,50 ф.с.

Находим стоимость колонны на настоящее время. Для этого стоимость на 1987 год необходимо увеличить на коэффициент удорожания и коэффициент инсталляции, их находим в справочной литературе. Поскольку изготовить колонну в 3 раза дороже, чем изготовить просто емкость, еще домножаем на 3.

Скол = С1987∙Fудор∙Fинст∙3

Fудор = 2,5;

Fинст = 3,45.

Скол = 17350,50 · 2,5 · 3,45 · 3 = 448944,19 ф.с.

3.5 Расчет стоимости аппарата Т–5Стоимость дефлегматора напрямую зависит от его наружной оребренной поверхности, найденной ранее.

Сдефл = С1987∙Fудор∙Fинст ;

С1987 = (6 + 0,075∙Fдефл)∙1000

С1987 = (6 + 0,075 · 510) · 1000 = 44250 ф.с.

Fудор = 2,5;

Fинст = 3,45.

Сдефл = 44250 · 2,5 · 3,45 = 381656,30 ф.с.

Определяем затраты на воду:

Звода = QТ–5∙365∙24∙0,0036, ф.с.,

где 0,0036 ф.с. — стоимость 1 кВт воды.

Звода = 2218,326 ∙ 365 ∙ 24 ∙ 0,0036 = 69957,13 ф.с.

3.6 Расчет стоимости аппарата Е–6Стоимость флегмовой емкости определяем по тем же формулам и графику, что и для колонны.

Мы знаем массу емкости mфл.ем = 5945 кг

С1 т фл.ем = 3100 ф.с.

С1987 = mфл.ем С1 т фл.ем = 5,945 · 3100 = 18429,50 ф.с.

Сфл.ем = 18429,50 · 2,5 · 3,45 = 158954,40 ф.с.

3.7 Расчет стоимости аппарата Н–7

Тип насоса определяем по номограмме (рисунок 7, п.3.2), по значениям производительности и напора, а по типу насоса определяем стоимость.

Напор насоса составляет 31 м, производительность — 45 м3/ч, тогда по номограмме стоимость насоса составляет 2000 ф.с. Поскольку мы проектируем два насоса, их общая стоимость составит 4000 ф.с.

Затраты на электроэнергию:

Зэл.эн = Nн∙365∙24∙0,026,

Nн — мощность электродвигателя насоса,

Зэл.эн = 15 ∙ 365 ∙ 24 ∙ 0,026 = 3558,75 ф.с.

3.8 Расчет стоимости аппарата Т–8Стоимость кипятильника зависит от его поверхности теплопередачи, найденной ранее.

Скип = С1987∙Fудор∙Fинст ;

С1987 = (6 + 0,075∙Fкип)∙1000

С1987 = (6 + 0,075 · 52) · 1000 = 9900 ф.с.

Fудор = 2,5;

Fинст = 3,45.

Ст/о = 9900 · 2,5 · 3,45 = 85387,50 ф.с.

Определяем затраты на пар:

Зпар = Qкип∙365∙24∙0,004, ф.с.,

где 0,004 ф.с. — стоимость 1 кВт пара.

Зпар = 2218,33 ∙ 365 ∙ 24 ∙ 0,004 = 77730,28 ф.с.

3.9 Расчет стоимости аппарата Н–9Тип насоса определяем по номограмме (рисунок 7, п.3.2), по значениям производительности и напора.

Напор насоса составляет 31 м, производительность — 45 м3/ч, тогда по номограмме стоимость насоса составляет 2000 ф.с. Поскольку мы проектируем два насоса, их общая стоимость составит 4000 ф.с.

Затраты на электроэнергию:

Зэл.эн = Nн∙365∙24∙0,026,

Nн — мощность электродвигателя насоса,

Зэл.эн = 15 ∙ 365 ∙ 24 ∙ 0,026 = 3558,75 ф.с.

3.10 Расчет суммарных затрат на энергиюСуммарные затраты на энергию — это сумма затрат на воду, пар и электроэнергию.

∑Зэнер. = Зпар.Т–3 + Зпар.Т–8 + Звода.Т–5 + Зэл.эн.Н–2 + Зэл.эн.Н–7 + Зэл.эн.Н–9,

∑Зэнер. =45618,65 + 77730,28 + 69957,13 + 53751,36 +

+ 3558,75 + 3558,75 = 254174,92 ф.с.

3.11 Расчет полных капитальных затратПолные капитальные затраты (ПКЗ) — это сумма стоимостей всех аппаратов.

ПКЗ = СЕ–1 + СН–2 + СТ–3 + СК–4 + СТ–5 + СЕ–6 + СН–7 + СТ–8 + СН–9,

ПКЗ = 285090,75 + 20000,00 + 82153,13 + 448944,19 +

+ 381656,30 + 158954,40 + 4000,00 + 85387,50 +

+ 4000,00 = 1470186,27 ф.с.

3.12 Расчет амортизационных отчисленийАмортизационные отчисления рассчитываются по формуле:

АО = ПКЗ / τок,

где τок — срок окупаемости,

τок = 5 лет.

АО = 1470186,27 / 5 = 294037,25 ф.с.

3.13 Расчет суммарных годовых затратЗдесь понимаются суммарные годовые затраты, т.е. затраты, связанные с эксплуатацией технологической установки. Это будет сумма затрат на энергию и амортизационных отчислений.

∑год.затр. = ∑Зэнер. + АО,

∑год.затр. = 254174,92 + 294037,25 = 548212,17 ф.с.

Похожие работы

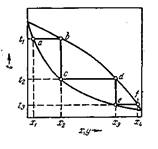

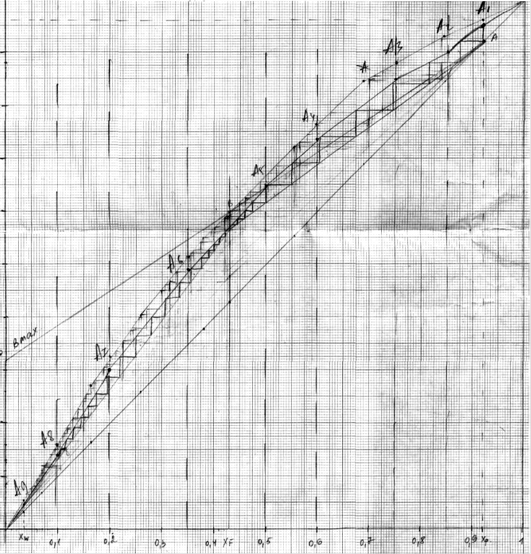

... применяют, главным образом, при ректификации спирта и жидкого воздуха (кислородные установки). Для повышения к.п.д. в ситчатых тарелках (как и в колпачковых) создают более длительный контакт между жидкостью и паром. 2. Теоретические основы расчета тарельчатых ректификационных колонн Известно два основных метода анализа работы и расчета ректификационных колонн: графоаналитический ( ...

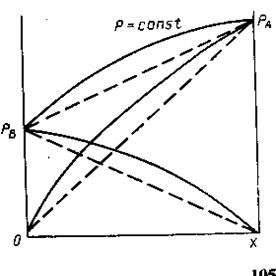

... и кубового остатка соответственно, кмоль/кмоль смеси; , - молекулярные массы соответственно этилацетата и толуола, кг/кмоль. (1.5) (1.6) кг/кг смеси кг/кг смеси кг/кг смеси Находим производительность по кубовому остатку: кг/с Находим производительность колоны по дистилляту: кг/с Нагрузки ректификационной колоны по пару и жидкости определяется рабочим флегмовым числом ...

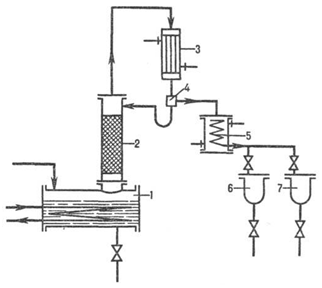

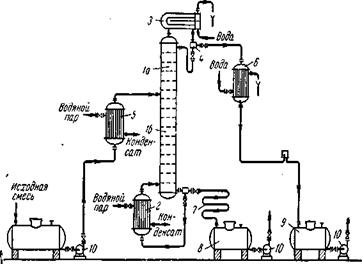

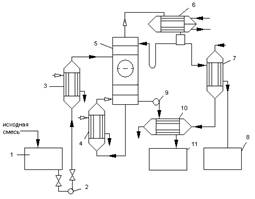

... смеси дистиллята и кубовой жидкости. 2. Исходные данные к расчёту Исходная смесь подаётся в колонну на питающую тарелку при температуре кипения на ней. Рис.1. Принципиальная схема ректификационной установки непрерывного действия: 1 - ёмкость для исходной смеси; 2, 11 - насосы; 3 - теплообменник-подогреватель; 4 - кипятильник; 5 - ректификационная колонна; 6 - дефлегматор; 7 - ...

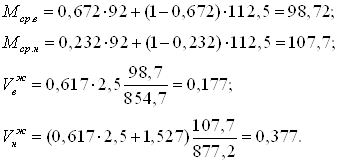

... [4]. Остатки Девонской нефти из-за повышенной вязкости (ВУ > 16) могут быть применены в качестве компонентов котельных топлив только после их переработки на установке висбрекинга. 3 Выбор и обоснование технологической схемы установки первичной переработки нефти (АВТ) 3.1 Блок ЭЛОУ В блоке ЭЛОУ для получения обессоленной нефти с содержанием хлористых солей £1 мг/л при степени ...

0 комментариев