Навигация

Расчет тарельчатой ректификационной колонны для разделения бинарной углеводородной смеси бензол-толуол

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГУ ВПО “ОМКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ”

им. Ф. М. Достоевского

Кафедра химической технологии

Курсовой проектПо дисциплине «Процессы и аппараты химической технологии»

Расчет тарельчатой ректификационной колонны для разделения бинарной углеводородной смеси бензол-толуол

Выполнила

студентка группы ХТ-401

Сулейменова С.А.

Научный руководитель:

доцент кафедры

химической технологии

Полякова Т. Н.

К защите допущена:

Зав. кафедрой химической технологии

“____” ______________200 г.

Омск – 2008Введение

1.Теоретические основы разрабатываемого процесса

1.1. Общие сведения о процессе ректификации

1.2. Основные технологические схемы для проведения разрабатываемого процесса

1.2.1. Периодическая ректификация

1.2.2. Непрерывная ректификация

1.2.3. Экстрактивная и азеотропная ректификация

1.3. Типовое оборудование для проектируемой установки

1.3.1. Барботажные колонны

1.3.2. Насадочные колонны

1.3.3. Пленочные аппараты

1.3.4. Центробежные ректификаторы

1.4. Тарельчатые колонны

1.4.1. Колпачковые колонны

1.4.2. Ситчатые колонны

2. Теоретические основы расчета тарельчатых ректификационных колонн

2.1 Материальный баланс ректификационной колонны

2.2. Расчет флегмового числ

2.3. Уравнения рабочих линий

2.4. Определение числа тарелок и высоты колонны

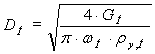

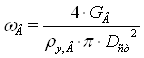

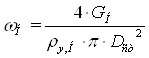

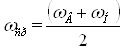

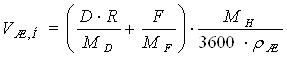

2.5. Определение средних массовых расходов пара и жидкости в верхней и нижней частях колонны

2.6. Определение скорости пара и диаметра колонны

2.7. Гидравлическое сопротивление тарельчатых колонн

2.8. Расчет числа действительных тарелок графоаналитическим методом (построением кинетических линий)

3. Расчетная часть

3.1. Материальный баланс колонны и рабочее флегмовое число

3.2. Число теоретических тарелок

3.3. Средние массовые расходы пара и жидкости в верхней и нижней частях колонны

3.4. Скорость пара и диаметр колонны

3.5. Высота колонны

3.6. Расчет гидравлического сопротивления тарелок колонны

3.7. Расчет числа действительных тарелок графоаналитическим методом (построение кинетических кривых)

4. Выбор конструкционного материала аппарата и опор

Заключение

Чертежи

Список литературы

Приложения

Введение

Ректификация известна с начала девятнадцатого века, как один из важнейших технологических процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию всё шире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение: при получении окиси этилена, акрилонитрила, капролактама. Также ректификация широко используется и в других отраслях народного хозяйства: цветной металлургии, коксохимической и лесохимической промышленностях.

Так, одним из способов получения бензола является ректификация. Бензол (C6H6) — ароматический углеводород – входит в состав бензина, широко применяется в промышленности, является исходным сырьём для производства лекарств, различных пластмасс, синтетической резины, красителей. В физическом весе пластмасс около 30%, в каучуках и резинах – 66%, в синтетических волокнах – до 80% приходится на ароматические углеводороды, родоначальником которых является бензол. Бензол входит в состав сырой нефти, но в промышленных масштабах по большей части синтезируется из других её компонентов. Ректификационные колонны беспечивают получение бензола и толуола чистотой 99,9%, содержание толуола в смеси ксилолов не превышает 1,5%. Применяют при получение отдельных фракций и индивидуальных углеводородов из нефтяного сырья в нефтеперерабатывающей и нефтехимической, а также в химико - фармацевтической промышленностях.

Целью данной работы является определение основных характеристик процесса и размеров тарельчатой ректификационной колонны непрерывного действия для разделения бинарной смеси бензол-толуол.

1.Теоретические основы разрабатываемого процесса 1.1. Общие сведения о процессе ректификации

Ректификация представляет собой процесс многократного частичного испарения жидкости и конденсации паров. Процесс осуществляется путем контакта потоков пара и жидкости, имеющих различную температуру, и проводится обычно в колонных аппаратах. При каждом контакте из жидкости испаряется преимущественно легколетучий или низкокипящий компонент, которым обогащаются пары, а из паров конденсируется преимущественно труднолетучий или высококипящий компонент, переходящий в жидкость. Такой двухсторонний обмен компонентами, повторяемый многократно, позволяет получить, в конечном счете, пары, представляющие собой почти чистый низкокипящий компонент. Эти пары после конденсации в отдельном аппарате образуют дистиллят (ректификат) и флегму – жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися парами. Пары получают путем частичного испарения снизу колонны остатка, являющегося почти чистым высококипящим компонентом. Достаточно высокая степень разделения однородных жидких смесей на компоненты может быть достигнута путем ректификации. Сущность процессов, из которых складывается ректификация, и получаемые при этом результаты можно проследить с помощью t–х,у диаграммы (см. рис. 1.1).

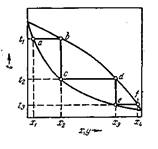

Рис. 1.1. Диаграмма t–x,у.

Нагрев исходную смесь состава х1 до температуры кипения получим находящийся в равновесии с жидкостью пар (точка b). Отбор и конденсация этого пара дают жидкость состава x2, обогащенную низкокипящим компонентом (х2 > х1). Нагрев эту жидкость до температуры кипения t2 , получим пар (точка d),конденсация которого дает жидкость с еще большим содержанием низкокипящего компонента, имеющую состав ха, и т. д. Проводя, таким образом, последовательно ряд процессов испарения жидкости и конденсации паров, можно получить в итоге жидкость (дистиллят), представляющую собой практически чистый низкокипящий компонент.

Аналогично, исходя из паровой фазы, соответствующей составу жидкости x4, путем проведения ряда последовательных процессов конденсации и испарения можно получить жидкость (остаток), состоящую почти целиком из высококипящего компонента.

В простейшем виде процесс многократного испарения можно осуществить в многоступенчатой установке, в первой ступени которой испаряется исходная смесь.

На вторую ступень поступает на испарение жидкость, оставшаяся после отделения паров в первой ступени, в третьей ступени испаряется жидкость, поступившая из второй ступени (после отбора из последней паров) и т. д.

Аналогично может быть организован процесс многократной конденсации, при котором на каждую следующую ступень поступают для конденсации пары, оставшиеся после отделения от них жидкости (конденсата) в предыдущей ступени.

При достаточно большом числе ступеней таким путем можно получить жидкую или паровую фазу с достаточно высокой концентрацией компонента, которым она обогащается. Однако выход этой фазы будет мал по отношению к ее количеству в исходной смеси. Кроме того, описанные установки отличаются громоздкостью и большими потерями тепла в окружающую среду.

Значительно более экономичное, полное и четкое разделение смесей на компоненты достигается в процессах ректификации, проводимых обычно в более компактных аппаратах – ректификационных колоннах.

Процесс ректификации осуществляется путем многократного контакта между неравновесными жидкой и паровой фазами, движущимися относительно друг друга.

При взаимодействии фаз между ними происходит массо- и теплообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящим компонентом, а жидкость – высококипящим компонентом. Многократное контактирование приводит к практически полному разделению исходной смеси.

Таким образом, отсутствие равновесия (и соответственно наличие разности температур фаз) при движении фаз с определенной относительной скоростью и многократном их контактировании являются необходимыми условиями проведения ректификации.

Рассмотрим смесь, состоящую из двух компонентов А и В. Характер поведения жидкой смеси зависит главным образом от природы составляющих ее веществ и давления.

Для идеальных растворов характерно то, что сила взаимодействия между всеми молекулами (одноименными и разноименными) равна. При этом общая сила, с которой молекула удерживается в смеси, не зависит от состава смеси. Очевидно, что парциальное давление в этом случае должно зависеть лишь от числа молекул, достигающих в единицу времени поверхности жидкости со скоростью, необходимой для преодоления сил внутреннего притяжения молекул, т. е. при данной температуре давление соответствующего компонента возрастает пропорционально его содержанию в жидкой смеси (закон Рауля):

рА = РАхА (1.1)

рВ= РВ(1–хА) (1.2)

По степени растворимости компонентов смеси жидкости подразделяют на взаиморастворимые в любых соотношениях, частично растворимые и практически взаимонерастворимые. В свою очередь смеси со взаиморастворимыми компонентами в любых соотношениях делятся на:

идеальные растворы, которые подчиняются закону Рауля;

нормальные растворы – жидкие смеси, частично отклоняющиеся от закона Рауля, но не образующие смесей: с постоянной температурой кипения (азеотропов);

неидеальные растворы – жидкости со значительными отклонениями от закона Рауля, в том числе смеси с постоянной температурой кипения (азеотропы).

Смесь двух жидкостей, взаиморастворимых в любых соотношениях, представляет собой систему, состоящую из двух фаз и двух компонентов, и по правилу фаз имеет две степени свободы:

С=К–Ф+2=2–2+2=2 (1.3)

Для технических расчетов наиболее важной является диаграмма t–х,у, так как обычно процессы перегонки в промышленных аппаратах протекают при Р=const, т. е. в изобарных условиях. На этой диаграмме (см. рис. 1.2) по оси абсцисс отложены концентрации жидкой х и паровой у фаз, отвечающие различным температурам.

По закону Дальтона рА= Рy*A, и тогда

y*A= pA/P=(PA/P)xA, (1.4)

но

Р=pA+pB=PAxA+PB(1–xB)=PB+(PA–PB)xA (1.5)

тогда

xA=(P–PB)/(PA–PB) (1.6)

Рис. 1.2. Диаграмма t–х, у.

По уравнению (1.6) по известным РА и РB при заданной температуре t1 , t2 и т.д. находят хA , хB и т.д., а затем по уравнению (1.4) –соответствующие значения у*A1 , у*А2 и т.д. и по найденным точкам строят линии кипения жидкости (кривая tA A2 A1 tB) и конденсации паров (кривая tA B2 Bl tB). Уравнение (1.6) устанавливает связь между концентрациями (по жидкости) и заданными давлениями (общим Р и насыщенных паров РА и РB). Отрезки А1В1, А2В2 и т.д., соединяющие точки равновесных составов жидкой и паровой фаз, являются изотермами.

Точки, лежащие на кривой tA A2 A1tB,, отвечают жидкой фазе, находящейся при температуре кипения. Очевидно, что любая точка, лежащая ниже этой кривой, характеризует систему, состоящую только из жидкой фазы. Аналогично, любая точка, лежащая выше кривой tAB2В1 tB , характеризует систему, температура которой выше температуры начала конденсации пара, т. е. пары в этой точке являются перегретыми, и система состоит только из паровой фазы. Точки, находящиеся между кривыми кипения и конденсации (например, точка С на рис. 1.2), характеризуют системы, температуры которых выше температуры кипения жидкости данного состава и ниже температуры конденсации паров этого же состава. Таким образом, эти точки отвечают равновесным парожидкостным системам.

Для идеальных бинарных систем получено уравнение (1.7), которое описывает линию равновесия:

у*А=ахА/[1+хА(а–1)], где (1.7)

а=РА/РВ – относительная летучесть компонента А (иногда а называют коэффициентом разделения).

Для смеси, состоящей из n компонентов, например, А,В,С,D, на основе законов Рауля и Дальтона имеем:

yA=(РA/Р)хA; yB=(РB/Р)хB; yC=(РC/Р)хC; yD=(РD/Р)хD (1.8)

Поскольку

P=PAxA+PBxB+PCxC+PDxD+…=![]() (1.9)

(1.9)

то для любого j-го компонента

yj=PjXj/![]() (1.10)

(1.10)

Разделив числитель и знаменатель правой части уравнения (1.10) на величину РА:

yj=аjXj/![]() , где (1.11)

, где (1.11)

аA=РА/РВ; ав=РВ/РА; аC=РС/РА и т.д.

Зависимость давления насыщенного пара от температуры хорошо описывается эмпирическим уравнением Антуана:

lnРА=А–В/(Т+C), где (1.12)

А – постоянная, не зависящая от температуры;

В и С – константы, определяемые по справочникам;

T – абсолютная температура.

Уравнение (1.12) описывает температурную зависимость давлений паров в интервале температур до нескольких десятков градусов и при давлениях, не слишком близких к критическим.

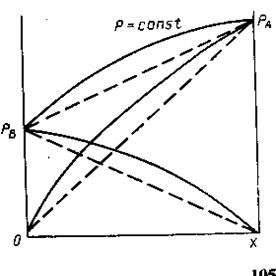

Реальные жидкие смеси могут значительно отклоняться от закона Рауля. Если зависимость полного давления (или сумма парциальных давлений) паров от состава жидкой смеси проходит выше линий, характеризующих те же зависимости для идеальных смесей (см. рис. 1.3), то такое отклонение называют положительным, если ниже – отрицательным отклонением от закона Рауля. Эти отклонения определяются изменением активности молекул в растворе, диссоциацией, гидратацией и др. Степень отклонения реальной системы от закона Рауля выражают величиной коэффициента активности ![]() :

:

pA=PAxA![]() (1.13)

(1.13)

Для смесей с положительным отклонением от закона Рауля![]() >1; для смесей с отрицательным отклонением –

>1; для смесей с отрицательным отклонением – ![]() <1.Определение значений

<1.Определение значений ![]() часто затруднительно, поэтому диаграммы P–х обычно строят по экспериментальным (справочным) данным.

часто затруднительно, поэтому диаграммы P–х обычно строят по экспериментальным (справочным) данным.

Рис. 1.3. Диаграмма P–x для смеси с положительным отклонением от закона Рауля (пунктиром показаны соответствующие линии для идеального раствора).

1.2. Основные технологические схемы для проведения разрабатываемого процессаПроцессы ректификации осуществляются периодически или непрерывно при различных давлениях: при атмосферном давлении, под вакуумом (для разделения смесей высококипящих веществ), а также под давлением больше атмосферного (для разделения смесей, являющихся газообразными при нормальных температурах).

1.2.1 Периодическая ректификацияПериодически действующие ректификационные установки применяют для разделения жидких смесей в тех случаях, когда использование непрерывнодействующих установок нецелесообразно.

|

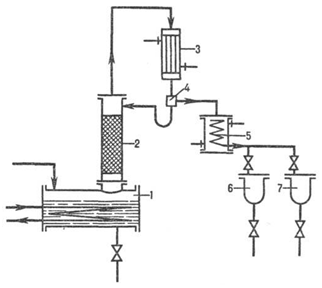

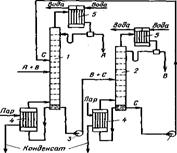

Один из возможных вариантов установки показан на рис. 1.4.

Рис. 1.4. Схема установки для проведения периодической ректификации:

1 – куб; 2 – колонна; 3 – дефлегматор; 4 – делитель потоков; 5 – холодильник; 6 – сборники.

Исходную смесь периодически загружают в куб – кипятильник 1, где доводят до кипения. Образующиеся пары поднимаются по колонне 2, в которой происходит противоточное взаимодействие этих паров с жидкостью (флегмой), поступающей из дефлегматора 3. Часть конденсата после делителя потока возвращается в колонну в виде флегмы, другая часть – дистиллят Р – через холодильник 5 собирается в сборниках 6,7 в виде отдельных фракций. Процесс ректификации заканчивают обычно после того, как будет достигнут за данный средний состав дистиллята.

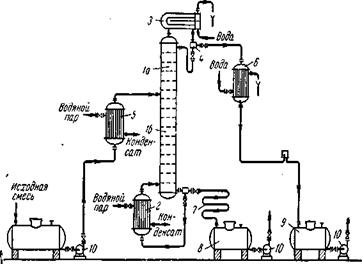

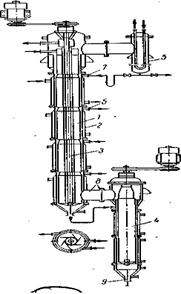

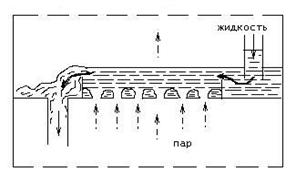

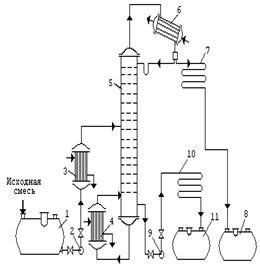

1.2.2 Непрерывная ректификацияРассмотрим, как реализуются указанные выше условия в ректификационных колоннах непрерывного действия (см. рис. 1.5), которые наиболее широко применяются в промышленности.

Рис. 1.5. Схема непрерывно действующей ректификационной установки:

1 – ректификационная колонна (а – укрепляющая часть, б – исчерпывающая часть); 2 – кипятильник; 3 – дефлегматор; 4 – делитель флегмы; 5 – подогреватель исходной смеси; 6 – холодильник дистиллята (или холодильник–конденсатор); 7 – холодильник остатка (или нижнего продукта); 8,9 – сборники; 10 – насосы.

Ректификационная колонна 1 имеет цилиндрический корпус, внутри которого установлены контактные устройства в виде тарелок или насадки. Снизу вверх по колонне движутся пары, поступающие в нижнюю часть аппарата из кипятильника 2, который находится вне колонны, т.е. является выносным, либо размещается непосредственно под колонной. Следовательно, с помощью кипятильника создается восходящий поток пара. Пары проходят через слой жидкости на нижней тарелке, которую будем считать первой, ведя нумерацию тарелок условно снизу вверх.

Пусть концентрация жидкости на первой тарелке равна х1 (по низкокипящему компоненту), а ее температура t1. В результате взаимодействия между жидкостью и паром, имеющим более высокую температуру, жидкость частично испаряется, причем в пар переходит преимущественно низкокипящий компонент. Поэтому на следующую (вторую) тарелку поступает пар с содержанием низкокипящего компонента у1>х1.

Испарение жидкости на тарелке происходит за счет тепла конденсации пара. Из пара конденсируется и переходит в жидкость преимущественно высококипящий компонент, содержание которого в поступающем на тарелку паре выше равновесного с составом жидкости на тарелке. При равенстве теплот испарения компонентов бинарной смеси для испарения 1 моль низкокипящего компонента необходимо сконденсировать 1 моль высококипящего компонента, т.е. фазы на тарелке обмениваются эквимолекулярными количествами компонентов.

На второй тарелке жидкость имеет состав x2, содержит больше низкокипящего компонента, чем на первой (х2>x1), и соответственно кипит при более низкой температуре (t2<t1). Соприкасаясь с ней, пар состава у1 частично конденсируется, обогащается низкокипящим компонентом и удаляется на вышерасположенную тарелку, имея состав y2>x2, и т. д.

Таким образом, пар, представляющий собой на выходе из кипятильника почти чистый высококипящий компонент, по мере движения вверх все более обогащается низкокипящим компонентом и покидает верхнюю тарелку колонны в виде почти чистого низкокипящего компонента, который практически полностью переходит в паровую фазу на пути пара от кипятильника до верха колонны.

Пары конденсируются в дефлегматоре 3, охлаждаемом водой, и получаемая жидкость разделяется в делителе 4 на дистиллят и флегму, которая направляется на верхнюю тарелку колонны. Следовательно, с помощью – дефлегматора в колонне создается нисходящий поток жидкости.

Жидкость, поступающая на орошение колонны (флегма), представляет собой почти чистый низкокипящий компонент. Однако, стекая по колонне и взаимодействуя с паром, жидкость все более обогащается высококипящим компонентом, конденсирующимся из пара. Когда жидкость достигает нижней тарелки, она становится практически чистым высококипящим компонентом и поступает в кипятильник, обогреваемый глухим паром, или другим теплоносителем.

На некотором расстоянии от верха колонны к жидкости из дефлегматора присоединяется исходная смесь, которая поступает на так называемую питающую тарелку колонны. Для того чтобы уменьшить тепловую нагрузку кипятильника, исходную смесь обычно предварительно нагревают в подогревателе 5 до температуры кипения жидкости на питающей тарелке. Питающая тарелка как бы делит колонну на две части, имеющие различное назначение. В верхней части 1а (от питающей до верхней тарелки) должно быть обеспечено, возможно, большее укрепление паров, т. е. обогащение их низкокипящим компонентом с тем, чтобы в дефлегматор направлялись пары, близкие по составу к чистому низкокипящему компоненту. Поэтому данная часть колонны называется укрепляющей. В нижней части 1б (от питающей до нижней тарелки) необходимо в максимальной степени удалить из жидкости низкокипящий компонент, т.е. исчерпать жидкость для того, чтобы в кипятильник стекала жидкость, близкая по составу к чистому высококипящему компоненту. Соответственно эта часть колонны называется исчерпывающей. В дефлегматоре 3 могут быть сконденсированы либо все пары, поступающие из колонны, либо только часть их соответствующая количеству возвращаемой в колонну флегмы. В первом случае часть конденсата, остающаяся после отделения флегмы, представляет собой дистиллят (ректификат), или верхний продукт, который после охлаждения в холодильнике 6 направляется в сборник дистиллята 9. Во втором случае несконденсированные в дефлегматоре пары одновременно конденсируются и охлаждаются в холодильнике 6, который при таком варианте работы служит конденсатором-холодильником дистиллята. Жидкость, выходящая из низа колонны также делится на две части. Одна часть направляется в кипятильник, а другая – остаток (нижний продукт) после охлаждения водой в холодильнике 7 направляется в сборник 8. Преимущества непрерывной ректификации по сравнению с периодической: условия работы установки не изменяются в ходе процесса, что позволяет установить точный режим, упрощает обслуживание и облегчает автоматизацию процесса; отсутствуют простои между операциями, что приводят к повышению производительности установки; расход тепла меньше, причем возможно использование тепла остатка на подогрев исходной смеси в теплообменнике.

Благодаря перечисленным преимуществам в производствах крупного масштаба применяют главным образом непрерывную ректификацию, периодические процессы ректификации находят применение лишь в небольших, неравномерно работающих производствах.

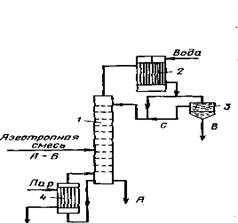

1.2.3 Экстрактивная и азеотропная ректификацияЭкстрактивную ректификацию используют обычно для разделения смесей близкокипящих компонентов, характеризующихся низкой относительной летучестью. Разделение таких смесей приходится проводить в колоннах с очень большим числом теоретических тарелок и высоким расходом пара из–за необходимости поддерживать большое флегмовое число. Схема установки для проведения экстрактивной ректификации представлена на рис.1.6.

Рис. 1.6. Схема установки для экстрактивной ректификации бинарной смеси:

1 – колонна для экстрактивной ректификации; 2 – колонна для разделения продукта В и экстрагирующего компонента С; 3 – насосы; 4 – кипятильники; 5 – конденсаторы.

Исходную смесь, состоящую из компонентов А и В, подают на тарелку питания колонны 1 для экстрактивной ректификации. Несколько выше тарелки питания вводят разделяющий агент С. Низкокипящий компонент отбирают в виде дистиллята, а смесь высококипящего компонента В и разделяющего компонента С из нижней части колонны 1 направляют на разделение в колонну 2. Разделяющий компонент, отбираемый в виде кубового остатка, возвращают на орошение колонны 1.

При азеотропной ректификации (см. рис. 1.7) исходную азеотропную смесь подают на тарелку питания колонны, которая орошается, сверху разделяющим агентом С. Расход разделяющего агента в основном зависит от состава исходной смеси. Так, при азеотропной ректификации расход разделяющего компонента увеличивается с повышением в исходной смеси концентрации тех компонентов, которые отбираются в дистиллят. При экстрактивной ректификации, наоборот, расход разделяющего компонента возрастает при увеличении в исходной смеси концентрации компонентов, отбираемых в виде кубового остатка.

Рис. 1.7. Схема установки для азеотропной ректификации: 1 – колонна; 2 – конденсатор; 3 – отстойник; 4 – кипятильник

Наиболее сложной задачей при использовании методов экстрактивной и азеотропной ректификации является выбор разделяющего компонента, который должен удовлетворять следующим требованиям:

1)обеспечивать, возможно, большее повышение коэффициента относительной летучести разделяемых компонентов;

2)достаточно легко регенерировать;

3)хорошо растворять разделяемые компоненты для предотвращения расслаивания жидкой фазы при температурных условиях в колонне;

4)быть безопасным в обращении, доступным, дешевым, термически стабильным. Обычно при выборе разделяющего агента основываются на справочных данных.

Методы азеотропной и экстрактивной ректификации находят широкое применение для разделения близкокипящих углеводородов нефти и сжиженных природных газов, жидких смесей в производстве жирных кислот, получения безводного этилового спирта и др.

1.3. Типовое оборудование для проектируемой установкиДля проведения процессов ректификации применяются аппараты разнообразных конструкций, основные типы которых не отличаются от соответствующих типов абсорберов.

В ректификационных установках используют главным образом аппараты двух типов: насадочные и тарельчатые ректификационные колонны. Кроме того, для ректификации под вакуумом применяют пленочные и роторные колонны различных конструкций.

Насадочные, барботажные, а также некоторые пленочные колонны по конструкции внутренних устройств (тарелок, насадочных тел и т. д.) аналогичны абсорбционным колоннам. Однако в отличие от абсорберов ректификационные колонны снабжены теплообменными устройствами – кипятильником (кубом) и дефлегматором. Кроме того, для уменьшения потерь тепла в окружающую среду ректификационные аппараты покрывают тепловой изоляцией.

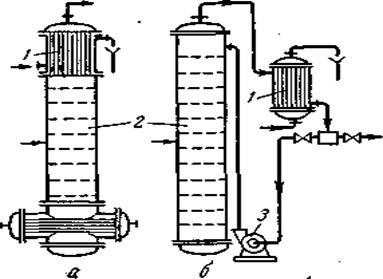

Кипятильник или куб, предназначен для превращения в пар части жидкости, стекающей из колонны, и подвода пара в ее нижнюю часть (под насадку или нижнюю тарелку). Кипятильники имеют поверхность нагрева в виде змеевика или представляют собой кожухотрубчатый теплообменник, встроенный в нижнюю часть колонны (см. рис. 1.8). Более удобны для ремонта и замены выносные кипятильники, которые устанавливают ниже колонны с тем, чтобы обеспечить естественную циркуляцию жидкости.

Рис. 1.8. Варианты установки дефлегматоров: а – на колонне; б – ниже верха колонны; 1 – дефлегматоры; 2 – колонны; 3 – насос.

В периодически действующих колоннах куб является не только испарителем, но и емкостью для исходной смеси. Поэтому объем куба должен быть в 1,3–1,6 раза больше его единовременной загрузки (на одну операцию). Обогрев кипятильников наиболее часто производится водяным насыщенным паром.

Дефлегматор, предназначенный для конденсации паров и подачи орошения (флегмы) в колонну, представляет собой кожухотрубчатый теплообменник, в межтрубном пространстве которого обычно конденсируются пары, а в трубах движется охлаждающий агент (вода). Однако вопрос о направлении конденсирующихся паров и охлаждающего агента внутрь или снаружи труб следует решать в каждом конкретном случае, учитывая желательность повышения коэффициента теплопередачи и удобство очистки поверхности теплообмена.

В случае частичной конденсации паров в дефлегматоре его располагают непосредственно над колонной, чтобы обеспечить большую компактность установки, либо вне колонны. При этом конденсат (флегму) из нижней части дефлегматора подают непосредственно через гидравлический затвор наверх колонны, так как в данном случае отпадает необходимость в делителе флегмы.

В случае полной конденсации паров в дефлегматоре его устанавливают выше колонны, непосредственно на колонне или ниже верха колонны для того, чтобы уменьшить общую высоту установки. В последнем случае флегму из дефлегматора 1 подают в колонну 2 насосом. Такое размещение дефлегматора часто применяют при установке ректификационных колонн вне зданий, что более экономично в условиях умеренного климата.

1.3.1 Барботажные колонныБарботажные колонны применимы для больших производительностей, широкого диапазона изменений нагрузок по пару и жидкости и могут обеспечить весьма четкое разделение смесей. Недостаток барботажных аппаратов – относительно высокое гидравлическое сопротивление – в условиях ректификации не имеет такого существенного значения. При ректификации повышение гидравлического сопротивления приводит лишь к некоторому увеличению давления и соответственно к повышению температуры кипения жидкости в кипятильнике колонны. Однако тот же недостаток (значительное гидравлическое сопротивление) сохраняет свое значение для процессов ректификации под вакуумом.

1.3.2 Насадочные колонныВ этих колоннах (см. рис. 1.9) используются насадки различных типов, но в промышленности наиболее распространены колонны с насадкой из колец Рашига. Меньшее гидравлическое сопротивление насадочных колонн по сравнению с барботажными особенно важно при ректификации под вакуумом. Даже при значительном вакууме в верхней части колонны вследствие большого гидравлического сопротивления ее разрежение в кипятильнике может оказаться недостаточным для требуемого снижения температуры кипения исходной смеси.

Для уменьшения гидравлического сопротивления вакуумных колонн в них применяют насадки с возможно большим свободным объемом.

В самой ректификационной колонне не требуется отводить тепло, как в абсорберах. Поэтому трудность отвода тепла из насадочных колонн является скорее достоинством, чем недостатком насадочных колонн в условиях процесса ректификации.

Однако и при ректификации следует считаться с тем, что равномерное распределение жидкости по насадке в колоннах большого диаметра затруднено. В связи с этим диаметр промышленных насадочных ректификационных колонн обычно не превышает 0,8–1 м.

В насадочных колоннах поверхностью контакта фаз является смоченная поверхность насадки. Поэтому насадка должна иметь, возможно, большую поверхность в единице объема. Вместе с тем для того, чтобы насадка работала эффективно, она должна удовлетворять следующим требованиям:

1)хорошо смачиваться орошающей жидкостью, т.е. материал насадки по отношению к орошающей жидкости должен быть лиофильным;

2)оказывать малое гидравлическое сопротивление газовому потоку, т.е. иметь, возможно, большее значение свободного объема или сечения насадки;

3)создавать возможность для высоких нагрузок аппарата по жидкости и газу;

4)иметь малую плотность;

5)равномерно распределять орошающую жидкость;

6)быть стойкой к агрессивным средам;

7)обладать высокой механической прочностью;

8)иметь невысокую стоимость.

Рис. 1.9. Насадочная ректификационная колонна с кипятильником: 1 – корпус; 2 – насадка; 3 – опорная решетка; 4 – перераспределитель флегмы; 5 – патрубок для слива кубового остатка; 6 – кипятильник; 7 – ороситель.

Очевидно, что насадок, которые бы полностью удовлетворяли всем указанным требованиям, не существует, так как соответствие одним требованиям нарушает соответствие другим (например, увеличение удельной поверхности а насадки влечет за собой повышение гидравлического сопротивления, а также снижение предельно допустимых скоростей газа и т.д.).

Поэтому в промышленности используют большое число разнообразных по форме и размерам насадок, изготовленных из различных материалов (металла, керамики, пластических масс и др.), которые удовлетворяют основным требованиям при проведении того или иного процесса ректификации.

1.3.3 Пленочные аппаратыЭти аппараты применяются для ректификации под вакуумом смесей, обладающих малой термической стойкостью при нагревании (например, различные мономеры и полимеры, а также другие продукты органического синтеза).

В ректификационных аппаратах пленочного типа достигается низкое гидравлическое сопротивление. Кроме того, задержка жидкости в единице объема работающего аппарата мала.

К числу пленочных ректификационных аппаратов относятся колонны с регулярной насадкой в виде пакетов вертикальных трубок диаметром 6–20 мм (многотрубчатые колонны), а также пакетов плоскопараллельной или сотовой насадки с каналами различной формы, изготовленной из перфорированных металлических листов или металлической сетки. Одна из распространенных конструкций роторно–пленочных колонн показана на рис. 1.10.

Рис.1.10. Схема роторно–пленочной ректификационной колонны:

1 – колонна; 2 – рубашка для обогрева; 3 – ротор; 4 – роторный испаритель; 5 – конденсатор–дефлегматор; 6 – штуцер для ввода исходной смеси; 7 – штуцер для ввода флегмы; 8 – штуцер для ввода пара; 9 – штуцер для вывода остатка.

Недостатки роторных колонн: ограниченность их высоты и диаметра (из–за сложности изготовления и требований, предъявляемых к прочности и жесткости ротора), а также высокие эксплуатационные расходы.

В случае загрязненных сред целесообразно применять регулярные насадки, в том числе при работе под повышенным давлением. Для этих сред можно использовать также так называемые колонны с плавающей насадкой. В качестве насадки в таких колоннах обычно применяют легкие полые шары из пластмассы, которые при достаточно высоких скоростях газа переходят во взвешенное состояние. Вследствие их интенсивного взаимодействия такая насадка практически не загрязняется.

В колоннах с плавающей насадкой возможно создание более высоких скоростей, чем в колоннах с неподвижной насадкой. При этом увеличение скорости газа приводит к расширению слоя шаров, что способствует снижению скорости газа в слое насадки. Поэтому существенное увеличение скорости газового потока в таких аппаратах (до 3–5 м/с) не приводит к значительному возрастанию их гидравлического сопротивления.

1.3.4 Центробежные ректификаторыДля интенсификации массообмена и повышения эффективности разделения были предложены аппараты, работающие на принципе использования центробежной силы (колонны с вращающейся трубой, горизонтальные аппараты с вращающимся спиралевидным ротором).

Центробежный пленочный ректификационный аппарат состоит из неподвижного кожуха, в котором вращается с большой скоростью ротор, состоящий из спиральной металлической ленты, ограниченной изнутри и снаружи сетчатыми цилиндрами. Начальная смесь движется по стенкам спирали в виде тонкой пленки от центра к периферии. Пар движется с большой скоростью противотоком к жидкости, и взаимодействие фаз происходит на поверхности плёнки. Интенсивность массообмена определяется сопротивление жидкой и паровой пленок. Поэтому эффективность пленочной ректификации возрастает и турбулизацией потоков пара и жидкости.

Несмотря на сложность устройства, центробежные ректификационные аппараты могут быть успешно применены при разделении смесей, требующем очень большого числа тарелок.

1.4. Тарельчатые колонны

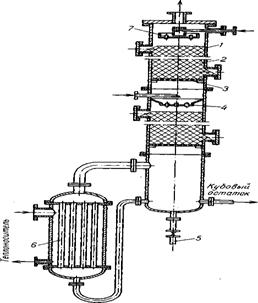

Наиболее распространенными абсорбционными аппаратами являются тарельчатые колонны. По своему устройству они делятся на колонны с колпачковыми тарелками и колонны с ситчатыми тарелками.

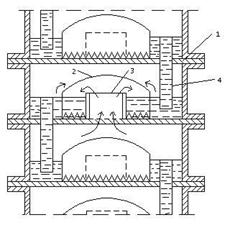

1.4.1 Колпачковые колонныЭти колонны наиболее распространены в ректификационных установках. На рис.1.11. схематически изображена колонна небольшого диаметра, состоящая из тарелок 1, на каждой из которых имеется один колпачок 2 круглого сечения и патрубок 3 для прохода пара. Края колпачка погружены в жидкость. Благодаря этому на тарелке создается гидравлический затвор, и пар, выходящий из колпачка, должен проходить через слой жидкости, находящийся на тарелке. Колпачки имеют отверстия или зубчатые прорези для раздробления пара на мелкие пузырьки, т.е. для увеличения поверхности его соприкосновения с жидкостью.

Приток и отвод жидкости, а также высоту жидкости на тарелке регулируют при помощи переливных трубок 4, которые расположены на диаметрально противоположных концах тарелки; поэтому жидкость течет на соседних тарелках во взаимно противоположных направлениях.

Схема работы колпачковой тарелки изображена на рис. 1.12. Выходящие через прорези колпачки пузырьки пара сливаются в струйки, которые проходят через слой жидкости, находящейся на тарелке, и над жидкостью образуется слой пены и брызг, – основная область массообмена и теплообмена между паром и жидкостью на тарелке.

При движении струйки пара обычно сливаются друг с другом; при этом некоторая часть сечения прорезей обнажается, и образуются каналы, по которым газ проходит из-под колпачка сквозь жидкость. Поэтому поверхность взаимодействия газа с жидкостью непосредственно в зоне барботажа невелика. Основная зона фазового контакта находится в области пены и брызг над жидкостью, которые образуются вследствие распыления пара в жидкости и уноса брызг при трении пара о жидкость.

Рис. 1.11. Схема устройства тарельчатой (колпачковой) колонны: 1 – тарелка; 2 – колпачок; 3 – паровой патрубок; 4 – переливная трубка.

Рис.1.12. Схема работы колпачковой тарелки.

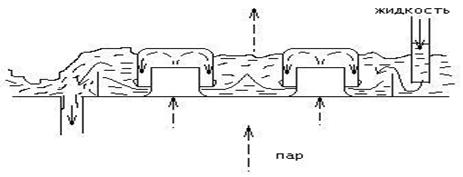

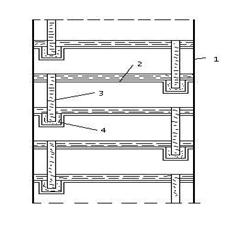

1.4.2 Ситчатые колонныКолонны этого типа (см. рис. 1.13) состоят из вертикального цилиндрического корпуса 1 с горизонтальными тарелками 2, в которых просверливается значительное число мелких отверстий, равномерно распределенных по всей поверхности тарелки. Для слива жидкости и регулирования ее уровня на тарелке служат переливные трубки 3. Нижние концы трубок 3 погружены в стаканы 4 на лежащих ниже тарелках и образуют гидравлические затворы.

Рис. 1.13. Схема устройства ситчатой колонны: 1 – корпус; 2 – ситчатая тарелка; 3 – переливная трубка; 4 – стакан.

Пар проходит через отверстия тарелки (см. рис. 1.14) и распределяется в жидкости в виде мелких струек; лишь на некотором расстоянии от дна тарелки образуется слой пены и брызг – основная область массообмена и теплообмена на тарелке.

Рис. 1.14. Схема работы ситчатой тарелки.

В определенном диапазоне нагрузок ситчатые тарелки обладают большим к.п.д., чем колпачковые. Однако допустимые нагрузки по жидкости и пару для ситчатых колонн относительно невелики. При слишком малой скорости пара (около 0,1 м/сек) происходит просачивание жидкости через отверстия тарелки и в связи с этим резкое падение к.п.д. тарелки.

Давление и скорость пара, проходящего через отверстия сетки, должны быть достаточными для преодоления давления слоя жидкости на тарелке и должны препятствовать ее стекания через отверстия.

Проскок жидкости у ситчатых тарелок возрастает с увеличением диаметра тарелки и отклонением ее от строго горизонтального положения. Поэтому диаметр и число отверстий следует подбирать так, чтобы жидкость удерживалась на тарелках и не увлекалась механически паром. Обычно диаметр отверстий ситчатых тарелок принимают равным 0,8 – 3 мм.

Ситчатые колонны эффективно работают только при определенных скоростях ректификации, и регулирование режима их работы затруднительно. Кроме того, ситчатые тарелки требуют весьма тщательной горизонтальной установки, так как иначе пары будут проходить через часть поверхности сетки, не соприкасаясь с жидкостью.

Ситчатые тарелки уступают колпачковым по допустимому верхнему пределу нагрузки; при значительных нагрузках потеря напора в них больше, чем у колпачковых.

При внезапном прекращении подвода пара или значительном снижении его давления тарелки ситчатой колонны полностью опоражниваются от жидкости, и требуется заново запускать колонну для достижения заданного режима ректификации.

Очистка, промывка и ремонт ситчатых тарелок производятся относительно удобно и легко.

Чувствительность к колебаниям нагрузки, а также загрязнениям и осадкам, которые образуются при перегонке кристаллизующихся веществ и быстро забивают отверстия тарелки, ограничивают область использования ситчатых колонн; их применяют, главным образом, при ректификации спирта и жидкого воздуха (кислородные установки).

Для повышения к.п.д. в ситчатых тарелках (как и в колпачковых) создают более длительный контакт между жидкостью и паром.

2. Теоретические основы расчета тарельчатых ректификационных колонн

Известно два основных метода анализа работы и расчета ректификационных колонн: графоаналитический (графический) и аналитический. Существуют некоторые допущения, мало искажающие действительный процесс, но существенно упрощающие его анализ и расчет:

1.молярные теплоты испарения компонентов при одной и той же температуре приблизительно одинаковы, поэтому каждый кмоль пара при конденсации испаряет 1 кмоль жидкости. Следовательно, количество поднимающихся паров в любом сечении колонны одинаково;

2.в дефлегматоре не происходит изменения состава пара. Состав пара, уходящего из ректификационной колонны, равен составу дистиллята;

3.при испарении жидкости в кипятильнике не происходит изменения ее состава;

4.теплоты смешения компонентов разделяемой смеси равны 0.

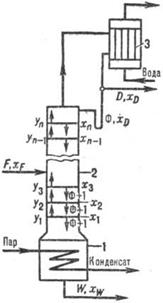

2.1 Материальный баланс ректификационной колонныСогласно схеме на рис. 2.15 в колонну поступает F кмоль исходной смеси, состав которой хF в мольных долях низкокипящего компонента. Сверху из колонны удаляется G кмоль паров, образующих после конденсации флегму и дистиллят. Количество получаемого дистиллята D кмоль, его состав хD в мольных долях низкокипящего компонента. На орошение колонны возвращается флегма в количестве Ф кмоль, причем ее состав равен составу дистиллята (хф=xD в мольных долях). Снизу из колонны удаляется W кмоль остатка состава xw в мольных долях низкокипящего компонента. Тогда уравнение материального баланса колонны имеет вид:

Ф+F=G+W (2.14)

Поскольку G=D+Ф, то

F=D+W (2.15)

Соответственно по низкокипящему компоненту материальный баланс имеет вид:

FxF=DxD+WxW(2.16)

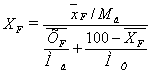

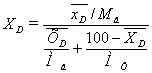

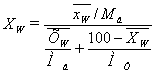

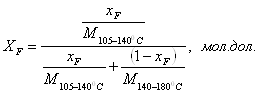

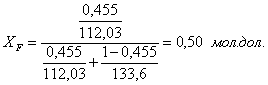

Концентрации питания, дистиллята и кубового остатка в мольных долях рассчитываются по формулам:

Питание:

, где (2.17)

, где (2.17)

![]() – мольные массы бензола и толуола.

– мольные массы бензола и толуола.

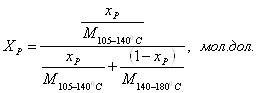

Дистиллят:

(2.18)

(2.18)

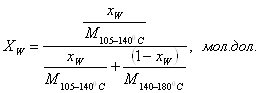

Кубовый остаток:

(2.19)

(2.19)

Рис. 2.15. К составлению материального баланса ректификационной колонны: 1 – куб–испаритель; 2 – колонна; 3 – дефлегматор.

2.2. Расчет флегмового числа

Нагрузки ректификационной колонны по пару и жидкости определяются рабочим флегмовым числом R (R=Ф/D).

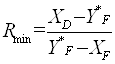

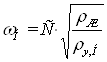

Используют приближенные вычисления, основанные на определении коэффициента избытка флегмы (орошения) Z=R/Rmin. Здесь Rmin – минимальное флегмовое число:

, где (2.20)

, где (2.20)

хF и хD – мольные доли легколетучего компонента соответственно в исходной смеси и дистилляте, кмоль/кмоль смеси; y*F– концентрация легколетучего компонента в паре, находящемся в равновесии с исходной смесью, кмоль/кмоль смеси.

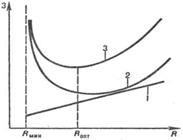

Один из возможных приближенных методов расчета R заключается в нахождении такого флегмового числа, которому соответствует минимальное произведение N´(R+1), пропорциональное объему ректификационной колонны (N – число ступеней изменения концентраций или теоретических тарелок, определяющее высоту колонны, а (R+1) – расход паров и, следовательно, сечение колонны).

При отсутствии данных о коэффициенте избытка флегмы для разделяемых смесей можно применять эмпирическую зависимость:

R=1,3·Rмин+0,3 (2.21)

Более точный метод расчета Rопт предполагает знание приведенных затрат и учет расходов, связанных с подачей сырья и подводом теплоты в колонну и организацией ее орошения, а также стоимость колонны и вспомогательного оборудования.

Рис. 2.16. К определению оптимального флегмового числа: 1 – эксплуатац. расходы; 2 – капитальные затраты; 3 – общие затраты на ректификацию.

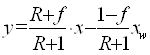

2.3. Уравнения рабочих линийy= (2.22)

(2.22)

Зависимость (2.22) является уравнением рабочей линии укрепляющей части колонны. В этом уравнении ![]() – тангенс угла наклона рабочей линии к оси абсцисс, а

– тангенс угла наклона рабочей линии к оси абсцисс, а ![]() – отрезок, отсекаемый верхней рабочей линией на оси ординат.

– отрезок, отсекаемый верхней рабочей линией на оси ординат.

, где f=F/D (2.23)

, где f=F/D (2.23)

Зависимость (2.22) представляет собой уравнение рабочей линии исчерпывающей части колонны. В этом уравнении ![]() – тангенс угла наклона рабочей линии к оси ординат, а

– тангенс угла наклона рабочей линии к оси ординат, а ![]() – отрезок, отсекаемый нижней рабочей линией на оси абсцисс. Умножив числитель и знаменатель выражений для А' и А на количество дистиллята D, можно заметить, что они представляют собой отношения количеств жидкой и паровой фаз, или удельный расход жидкости, орошающей данную часть колонны.

– отрезок, отсекаемый нижней рабочей линией на оси абсцисс. Умножив числитель и знаменатель выражений для А' и А на количество дистиллята D, можно заметить, что они представляют собой отношения количеств жидкой и паровой фаз, или удельный расход жидкости, орошающей данную часть колонны.

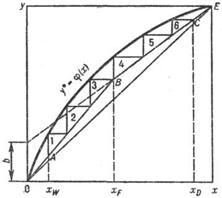

Наносим на диаграмму y–x рабочие линии верхней и нижней части колонны рис. 2.17 и находим число ступеней изменения концентрации nТ.

Рис. 2.17. Графическое определение числа теоретических тарелок:

ОE – равновесная кривая, АВ и ВС – рабочие линии для укрепляющей в исчерпывающей частей колонны, 1–6 – тарелки.

Число тарелок рассчитывается по уравнению:

![]() (2.24)

(2.24)

Для определения среднего к.п.д. тарелок ![]() находим коэффициент относительной летучести разделяемых компонентов при средних температурах для верхней и нижней частей колонны:

находим коэффициент относительной летучести разделяемых компонентов при средних температурах для верхней и нижней частей колонны:

Для верхней части:

![]() (2.25)

(2.25)

Для нижней части:

![]() (2.26)

(2.26)

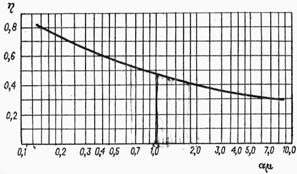

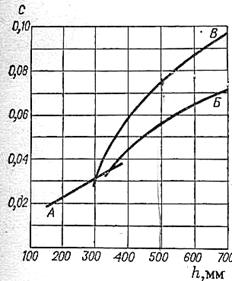

Величина среднего к.п.д. тарелок ![]() , который зависит от многих переменных величин (конструкция и размеры тарелки, гидродинамические факторы, физико-химические свойства пара и жидкости). На рис. 2.18 приведены значения среднего к.п.д. тарелок, полученные по опытным данным для промышленных ректификационных колонн сравнительно небольшого диаметра. По оси абсцисс на этом графике отложены произведения коэффициента относительной летучести разделяемых компонентов α на динамический коэффициент вязкости жидкости питания μ (в мПа·с) при средней температуре в колонне.

, который зависит от многих переменных величин (конструкция и размеры тарелки, гидродинамические факторы, физико-химические свойства пара и жидкости). На рис. 2.18 приведены значения среднего к.п.д. тарелок, полученные по опытным данным для промышленных ректификационных колонн сравнительно небольшого диаметра. По оси абсцисс на этом графике отложены произведения коэффициента относительной летучести разделяемых компонентов α на динамический коэффициент вязкости жидкости питания μ (в мПа·с) при средней температуре в колонне.

Рис. 2.18. Диаграмма для приближенного определения среднего к.п.д. тарелок.

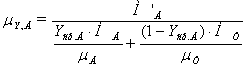

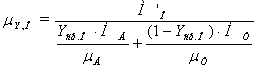

Определение вязкости жидкости (смеси) в верхней и нижней частях колонны а) в верхней части колонны:

![]() (2.27)

(2.27)

б) в нижней части колонны:

![]() (2.28)

(2.28)

Определение вязкости пара:

а) в верхней части колонны:

(2.29)

(2.29)

б) в нижней части колонны:

(2.30)

(2.30)

Число действительных тарелок:

а) в верхней части колонны:

![]() (2.31)

(2.31)

б) в нижней части колонны:

![]() (2.32)

(2.32)

Высота тарельчатой колонны:

![]() (2.33)

(2.33)

где h – расстояние между тарелками,

ZВ – расстояние между верхней тарелкой и крышкой колонны,

ZН – расстояние между нижней тарелкой и днищем колонны,

N – число действительных тарелок.

2.5. Определение средних массовых расходов пара и жидкости в верхней и нижней частях колонны

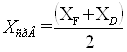

Ø Определение среднего мольного состава жидкости в верхней и нижней частях колонны:

а) в верхней части колонны:

(2.34)

(2.34)

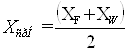

б) в нижней части колонны:

(2.35)

(2.35)

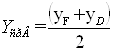

Ø Определение среднего мольного состава пара в верхней и нижней частях колонны:

а) в верхней части колонны:

(2.36)

(2.36)

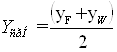

б) в нижней части колонны:

(2.37)

(2.37)

Ø Средние мольные массы жидкости в верхней и нижней частях колонны:

а) в верхней части колонны:

![]() (2.38)

(2.38)

б) в нижней части колонны:

![]() (2.39)

(2.39)

Ø Определение средних мольных масс пара в верхней и нижней частях колонны: а) в верхней части колонны:

![]() (2.40)

(2.40)

б) в нижней части колонны:

![]() (2.41)

(2.41)

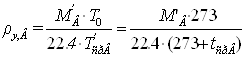

Ø Определение средней плотности пара в верхней и нижней частях колонны:

(2.42)

(2.42)

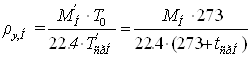

(2.43)

(2.43)

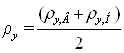

Ø Средняя плотность пара в колонне:

Ø

(2.44)

(2.44)

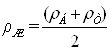

Ø Средняя плотность жидкости в колонне:

Ø

(2.45)

(2.45)

Ø Определение средней плотности жидкости в верхней и нижней частях колонны:

![]() (2.46)

(2.46)

![]() (2.47)

(2.47)

Ø Определение мольной массы исходной смеси и дистиллята:

![]() (2.48)

(2.48)

![]() (2.49)

(2.49)

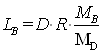

Ø Расчет средних массовых расходов по жидкости для верхней и нижней частей колонны:

Ø

(2.50)

(2.50)

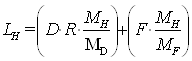

(2.51)

(2.51)

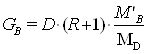

Ø Расчет средних массовых расходов пара для верхней и нижней частей колонны:

(2.52)

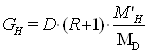

(2.52)

(2.53)

(2.53)

2.6. Определение скорости пара и диаметра колонны

Эффективность работы тарельчатых колонн в значительной степени зависит от скорости пара в свободном сечении колонны. Эта скорость зависит от физико-химических свойств взаимодействующих фаз (плотность, вязкость, поверхностное натяжение и др.) и конструктивных особенностей колонны. Оптимальная величина скорости может быть установлена в каждом отдельном случае только опытным путем. В общем случае предельно допустимая скорость пара в колонне должна быть несколько меньше скорости, соответствующей явлению «захлебывания» колонны, когда восходящий поток пара начинает препятствовать стеканию жидкости по тарелкам. В колоннах, работающих при атмосферном давлении, скорость пара обычно принимают 0.3–0.6 м/с; эта скорость непосредственно связана со скоростью в отверстиях тарелок, которую следует выбирать в пределах 2–6 м/с.

Скорость паров в колоннах может быть повышена при увеличении расстояния между тарелками или применении специальных устройств в виде отбойников, позволяющие уменьшить сепарационный объем между тарелками.

При больших скоростях происходит увеличение потоком пара жидкости с нижележащих тарелок на тарелки, лежащие выше, т.е. механический унос жидкости, и слияние отдельных пузырьков пара в струю, и в результате этого уменьшается поверхность контакта фаз и длительность контакта.

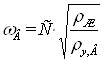

Расчет рабочей скорости пара в верхней и нижней частях колонны по уравнению:

а) в верхней части колонны:

(2.54)

(2.54)

б) в нижней части колонны:

(2.55)

(2.55)

где С – коэффициент, зависящий от конструкции тарелок, расстояния между тарелками, рабочего давления в колонне, нагрузки колонны по жидкости.

Рис. 2.19. Значения коэффициента С: А, Б – колпачковые тарелки с круглыми колпачками;В – ситчатые тарелки.

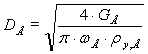

Диаметр колонны определяется по уравнению:

а) в верхней части колонны:

(2.56)

(2.56)

б) в нижней части колонны:

(2.57)

(2.57)

Скорость пара в колонне при стандартном диаметре:

а) в верхней части колонны:

(2.58)

(2.58)

б) в нижней части колонны:

(2.59)

(2.59)

Средняя скорость пара рассчитывается по формуле:

(2.60)

(2.60)

При конструировании тарельчатых колонн следует учитывать гидравлическое сопротивление, в результате которого возникает значительная разность давлений у основания и вершины колонны. Перепад давлений будет тем больше, чем больше число тарелок в колонне и чем выше уровень жидкости на каждой тарелке. Основные сопротивления прохождения паров возникают на входе и на выходе из паровых патрубков и через прорези колпачков (местные сопротивления). Следует также учитывать потери на преодоление гидростатического давления столба жидкости на каждой тарелке. Обычно сопротивление колпачковой тарелки составляет 25–50 мм водного столба в условиях работы при атмосферном давлении и несколько ниже при работе под вакуумом.

Гидравлическое сопротивление тарелок:

![]() (2.61)

(2.61)

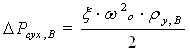

Гидравлическое сопротивление сухой тарелки в верхней и нижней частях колонны: а) в верхней части колонны:

(2.62)

(2.62)

б) в нижней части колонны:

, где (2.63)

, где (2.63)

ζ – коэффициент сопротивления, числовое значение которого можно принимать равным от 1.1 до 2.0;

ω0 – скорость пара в отверстиях тарелки в ![]() .

.

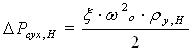

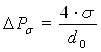

Сопротивление, обусловленное силами поверхностного натяжения:

, где (2.64)

, где (2.64)

σ – поверхностное натяжение в ![]() ;

;

d0 – диаметр отверстий тарелки в ![]() .

.

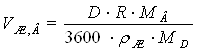

Объемный расход жидкости в верхней и нижней частях колонны:

а) в верхней части колонны:

(2.65)

(2.65)

б) в нижней части колонны:

(2.66)

(2.66)

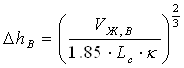

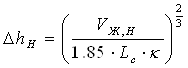

Высота слоя над сливной перегородкой в верхней и нижней частях колонны:

а) в верхней части колонны:

(2.67)

(2.67)

б) в нижней части колонны:

, где (2.68)

, где (2.68)

Lc – периметр слива;

κ=ρпж/ρЖ – отношение парожидкостного слоя к плотности жидкости, принимается равным 0.5

Высота парожидкостного слоя на тарелке в верхней и нижней частях колонны:

а) в верхней части колонны:

![]() (2.69)

(2.69)

б) в нижней части колонны:

![]() , где (2.70)

, где (2.70)

hпер – высота переливного порога

Сопротивление парожидкостного слоя на тарелке в верхней и нижней частях колонны:

а) в верхней части колонны:

![]() (2.71)

(2.71)

б) в нижней части колонны:

![]() (2.72)

(2.72)

Похожие работы

... Расход % кг/час т/год Фр. 62-1050С 6,5 23897,06 195000 Фр. 62-850С 3,3 12132,35 99000 Фр. 85-1050С 3,2 11764,71 96000 Таблица 15 Сводный материальный баланс блока стабилизации и вторичной перегонки бензина установки ЭЛОУ-АВТ Приход % кг/час т/год Расход % кг/час т/год Нестабильный бензин 25,72 94558,82 771600 УВГ 1,28 4705,88 38400 Фр. С5-620С ...

0 комментариев