Навигация

Определение стоимости изготовления стенда

3.3 Определение стоимости изготовления стенда

Основная заработная плата производственных рабочих на изготовление сварных конструкций ![]() , руб:

, руб:

![]() , (10) где Стч - часовая тарифная часовая ставка рабочего 6-го разряда, руб/ч (Стч = 40 руб/ч );

, (10) где Стч - часовая тарифная часовая ставка рабочего 6-го разряда, руб/ч (Стч = 40 руб/ч );

Kр - районный коэффициент (Kр = 1,25);

Kпр – коэффициент премирования (Kпр = 1,5);

Кнач – коэффициент, учитывающий начисления на заработную плату (Кнач = 1,356);

tрi - трудоемкость изготовления 1 тонны сварной конструкции (tрi = 100 нормо-ч);

Σmi - масса сварных конструкций, т (Σmi = 1,43)

![]()

Дополнительная заработная плата производственных рабочих в среднем составляет 10-15% от основной заработной платы.

Дополнительная заработная плата производственных рабочих ![]() , руб:

, руб:

![]() , ( 11 )

, ( 11 )

![]()

Накладные расходы принимаются равными 27-30% от основной заработной платы производственных рабочих.

Накладные расходы ![]() , руб:

, руб:

![]() (12)

(12)

![]()

Основная заработная плата производственных рабочих на сварку покупных комплектующих изделий ![]() , руб:

, руб:

![]() , (13) где Cтч – тарифная ставка рабочего 6-го разряда, руб/ч (Cтч = 35 руб/ч);

, (13) где Cтч – тарифная ставка рабочего 6-го разряда, руб/ч (Cтч = 35 руб/ч);

tpi - трудоемкость изготовления стенда, нормо-ч (табл. 3)

![]()

Таблица 3 – Трудоемкость изготовления стенда

| Наименование | Масса, т | Трудоемкость, нормо-ч |

| Узлы, подлежащие механической обработке | 1,43 | 70 |

| Узлы электропривода | 0,04 | 8 |

| Прочие узлы | 0,02 | 2 |

| Итого: t = 80 нормо-ч | ||

Дополнительная заработная плата производственных рабочих на сборку покупных комплектующих изделий принимается в среднем 10-15% от заработной платы производственных рабочих на сборку.

Дополнительная заработная плата на сборку ![]() , руб:

, руб:

![]() , (14)

, (14)

![]()

Накладные расходы на сборку покупных комплектующих изделий принимаются равными 27-30% от основной заработной платы производственных рабочих на сборку.

Накладные расходы на сборку ![]() , руб:

, руб:

![]() , (15)

, (15)

![]()

Основная заработная плата проектно-конструкторского персонала ![]() , руб:

, руб:

![]() , (16)

, (16)

где Cтч – тарифная часовая ставка, руб/ч (Cтч = 45 руб);

tрпр - трудоемкость проектно-конструкторских работ, ч (tрпр = 56 ч).

![]()

Накладные расходы проектно-конструкторских работ составляют 30 % от основной заработной платы проектно-конструкторских работ.

Накладные расходы проектно-конструкторских работ ![]() , руб:

, руб:

![]() , ( 17)

, ( 17)

![]()

Затраты на заработную плату по всем видам работ сведены в таблицу 4.

Таблица 4 - Затраты на заработную плату по всем видам работ

| Вид работ | Основная заработная плата, руб | Дополнительная заработная плата, руб | Накладные расходы, руб |

| Производственные работы | 14543 | 2181,5 | 4363 |

| Сборочные работы | 7119 | 1068 | 2136 |

| Проектно-конструкторские работы | 6410 | - | 1920 |

| Итого по видам работ | 28072 | 3250 | 8419 |

| Итого: Зов = 39741 руб. | |||

Полная себестоимость стенда Cп, руб:

![]() . (18)

. (18)

![]()

4. АЛГОРИТМ ПРОВЕДЕНИЯ ОБКАТКИ

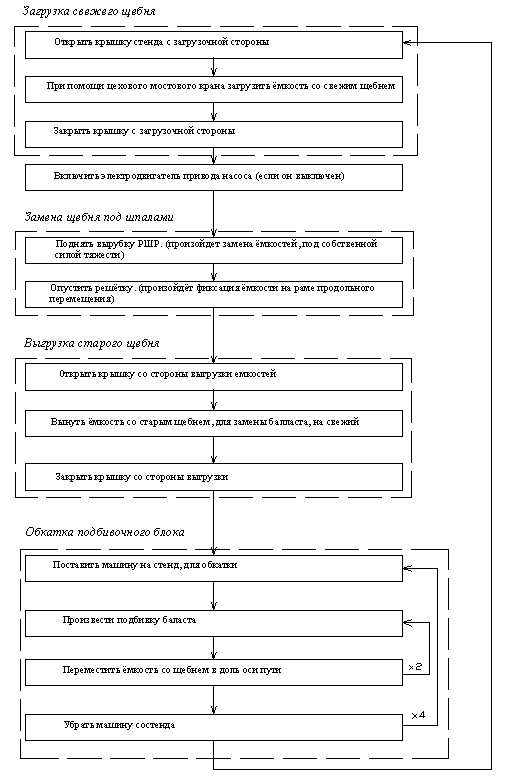

Рисунок 9- алгоритм проведения обкатки стенда.

Последовательность выполнения работ:

1. Открыть крышку стенда с загрузочной стороны.

2. При помощи цехового мостового крана загрузить ёмкость со свежим щебнем.

3. Закрыть крышку с загрузочной стороны.

4. Включить электродвигатель привода насоса.

5. Поднять вырубку РШР. (произойдет замена ёмкостей, под собственной силой тяжести.)

6. Опустить решётку. (произойдёт фиксация ёмкости на раме продольного перемещения)

7. 0ткрыть крышку со стороны выгрузки емкостей.

8. Вынуть ёмкость со старым щебнем, для замены балласта на свежий.

9. Закрыть крышку со стороны выгрузки.

10. Поставить машину на стенд, для обкатки.

11. После двух циклов подбивки переместить ёмкость со щебнем путём перемещения рамы продольного смещения (под шпалами уплотненный балласт замнется на не уплотнённый, который был между шпал)

12. После двух циклов подбивки вернуть ёмкость в исходное положение.

13. Цикл может повторяться несколько раз.

В одной ёмкость можно обкатать примерно 4 машины.

5. Безопасность проведения ОБКАТКИ

1. При подготовке к диагностированию проверить комплектность оборудования.

2. Рукава высокого давления, не должны содержать видимых дефектов:

- нарушение внешнего покрова;

- продольные порезы;

- смятие накидных гаек и обжимных фитингов;

- видимых подтеков или мест истечения масла;

- наличие твердых засорителей или влаги в присоединительных местах.

3. Проверить наличие пломб и сроки испытания.

4. рабочие должны быть обеспечены спецодеждой и очками.

5. При эксплуатации гидроприводов с высоким давлением следует создать безопасные условия для обслуживающего персонала от поражения струей жидкости. При обнаружении внешних утечек жидкости необходимо немедленно остановить насос и устранить утечки. Категорически запрещается для устранения утечек подтягивать соединения трубопроводов, штуцеры и т.п. при наличии высокого давления в гидросистеме [4].

6. Гибкие рукава и шланги не должны зажиматься в процессе обкатки. что определяется по продольным надписям основных параметров (диаметра, давления и т.п.), наносимым на рукава заводами-изготовителями [4].

7. Любые разъединения гидролиний выполнять только при отключенном гидронасосе, при этом перед работой убедиться об отсутствии давления в разъединяемом месте.

При производстве обкатки не допускать:

- потерю масла из гидросистемы, для предотвращения потерь масла;

- при потере масла убрать масло при помощи ветоши;

- попадание в систему влаги и твердых засорителей.

Во время диагностирования следить за показаниями манометра, не допускать перегрузки.

8. После окончания работ, измененные узлы гидросистемы вернуть в начальное положение, убедиться в отсутствии заглушек, пробок в непредусмотренных местах.

9. Не допускается эксплуатировать системы при возникновении хотя бы одной из следующих неисправностей:

9.1 Выход значения какого-либо параметра системы или устройства за пределы допустимого;

9.2 Появление повышенного шума, стука и вибраций в электродвигателя и насосе;

9.3 Появление наружных утечек жидкости.

10. Не допускается производить подтягивание болтов, гаек и других соединений в системе, находящейся под давлением, и во время ее работы.

11. Все вращающиеся и быстродвижущиеся элементы, не помешенные в корпус машины, должны быть закрыты кожухами или иметь ограждения.

12. Не допускается производить процесс обкатки при открытой крышке.

13. Не ставить машину на стенд без ёмкости со щебнем.

14. Не производить замену ёмкостей при наличии машины на стенде.

15. Не производить ремонт рамы продольного перемещения и опорной рамы при наличии ёмкости в стенде.

16. При замене ёмкостей рекомендуется оградить стенд.

17. Следить за наличием заземления электродвигателя.

18. Электродвигатель должен быть огорожен, либо иметь чехол для скрытия всех вращающихся частей привода.

19. Должна обеспечиваться электроизоляция всех проводов.

20. Запрещается стоять у ёмкости со щебнем во время подбивки ближе чем 3 метра.

21. При замене ёмкостей работать только в касках.

22. Проводить обкатку машины только в защитных очках.

23. Запрещается оставлять стенд с открытыми крышками.

24.Запрещается производить ремонт ёмкостей для щебня непосредственно в стенде.

ЗАКЛЮЧЕНИЕ

В связи с тем, что при эксплуатации машин ВПР, ВПРС и других путевых машин, имеющих блоки для подбивки балласта, возникает проблема надёжной работы всех узлов и агрегатов. Ремонт таких машин производится исключительно на ремонтных предприятиях, имеющих необходимую базу. При ремонте лицензированных путевых машин ремонтное предприятие должно так же иметь лицензию на проведение соответствующих работ.

Перед ремонтными предприятиями стоит проблема обкатки рабочих органов. Рабочим органом машин ВПР, ВПРС и других подобных машин является подбивочный блок. Проблема обкатки этого органа заключается в рабочем цикле данного агрегата. Рабочий цикл подбивочного блока состоит из нескольких циклов. Так как подбивочный блок состоит из нескольких агрегатов, то существует большая вероятность выхода его из строя.

Чтобы обкатать подбивочный блок и выявить все возможные неполадки, с целью их дальнейшего устранения необходимо иметь соответствующее оборудование.

Разработанный стенд может отличается простотой конструкции и простотой использования за счет сведения к минимуму узлов и механизмов. Этот стенд является сравнительно не дорогим, простым в использовании и изготовлении. Этот стенд не требует от оператора особой квалификации.

Пожалуй единственным недостатком этого стенда являются размеры, но для больших ремонтных предприятий это не является проблемой.

Разработанный стенд может применяться не только на ремонтных предприятиях, но так же и в лабораториях по разработке подбивочных блоков и комплектующих элементов используемых в этих блоках.

Испытание рабочих органов машин по подбивке баластной призмы может проходить ещё на стадии разработки. Для этого необходимо просто установить испываемый блок на раму и разместить её над стендом.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. СТО СГУПС 1.01СДМ.01-2007 Система управления качеством. Курсовой и дипломный проекты. Требования к оформлению

2. СТО СГУПС 1.01СДМ.02-2008 Система управления качеством. Работа выпускная квалификационная по специальности « Подъемно-транспортные, строительные, дорожные машины и оборудование ».

3. Курсовое проектирование деталей машин; Учебное пособие/ С.А. Чернавский.

4. Гидравлические и пневматические приводы: Учебник. – Новосибирск, 2004. – 354 с.

5. Машина выправочно – подбивочно – рихтовочная ВПР – 02: Техническое описание 1023.00.00.000 ТО и Инструкция по эксплуатации 1023.00.00.000 ИЭ. – М. 1995. – 415 с.

6. Анурьев В. И. Справочник конструктора–машиностроителя: Т. 1. – М. 2001. – 920 с.

0 комментариев