Навигация

Редуктор заднего моста с гипоидными шестернями главной передачи, имеет передаточное отношение – 3,91

2. Редуктор заднего моста с гипоидными шестернями главной передачи, имеет передаточное отношение – 3,91.

Характерной конструктивной особенностью гипоидного редуктора является смещение оси шестерни и горловины картера относительно оси ведомой шестерни вниз на 32 мм и 11 мм вправо относительно продольной оси автомобиля.

3. Полуоси (полуразгруженного типа) в сборе представляют собой узел, собранный с маслоуловителем, с радиальным шариковым подшипником, напрессованным и запертым па полуоси запорной втулкой, напрессовываемой в нагретом (до 250 – 300°С) состоянии.

Подшипник полуоси – закрытого типа с одноразовой смазкой, заложенной туда на весь срок службы до капитального ремонта автомобиля.

Свободный конец полуоси имеет эвольвентные шлицы и сопрягается с шестерней полуоси, установленной в коробке дифференциала редуктора.

Второй конец полуоси с фланцем, опирающийся па подшипник, удерживается в гнезде фланца картера с помощью стальной пластины, прижимающей наружное кольцо подшипника, по наружному диаметру которого центрируется тормозной щит с колодками. Пластина вместе с тормозным щитом крепится к торцу фланца с помощью четырех болтов.

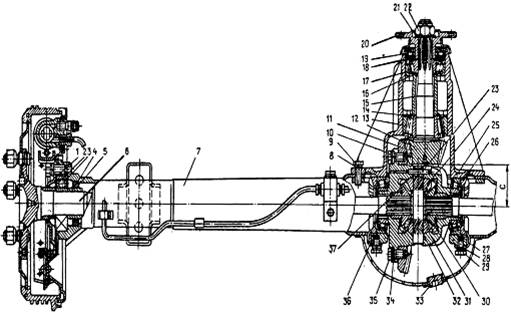

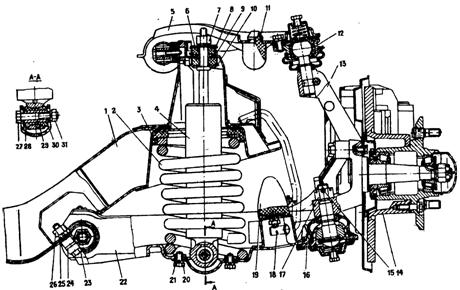

Схема заднего моста автомобиля представлена на рисунке 1.4.

Рисунок 1.4. Задний мост автомобиля ИЖ – 21251

Рисунок 1.4. Задний мост автомобиля ИЖ – 21251

1 – пластина крепления подшипника; 2 – втулка упорная; 3 – подшипник заднего колеса; 4 – втулка запорная подшипника; 5 – манжета полуоси; 6 – полуось; 7 – картер заднего моста; 8 – шайба пружинная; 9 – болт крепления редуктора; 10 – картер редуктора; 11 – шестерня ведомая: 12 – шестерня ведущая; 13 – подшипник ведущей шестерни задний; 14 – прокладки регулировочные; 15 – втулка распорная; 16 – прокладки регулировочные; 17 – подшипник ведущей шестерни передний; 18 – шайба маслоотражательная; 19 – манжета ведущей шестерни; 20 – фланец крепления карданного вала с грязеотражателем в сборе; 21 – шайба; 22 – гайка; 23 – штифт пальца сателлитов; 24 – коробка дифференциала; 25 – подшипник дифференциала; 26 – гайка регулировочная; 27 – стопор; 28 – шайба пружинная; 29 – болт крепления стопора; 30 – шестерня полуоси; 31 – сателлит; 32 – палец сателлитов; 33 – пробка маслоналивного отверстия; 34 – шайба пружинная; 35 – болт крепления ведомой шестерни; 36 – крышка подшипников дифференциала; 37 – шайба опорная.

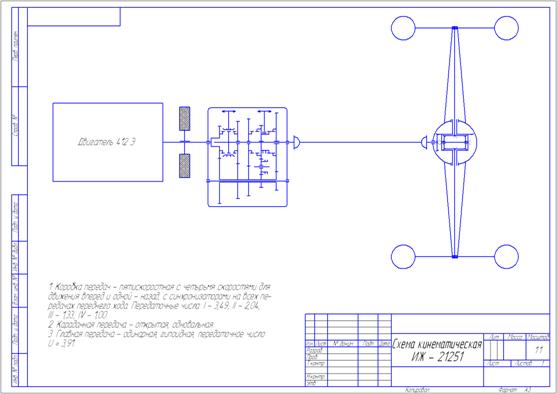

2. РАСЧЁТ ТЯГОВ-СКОРОСТНЫХ ПОКАЗАТЕЛЕЙ ТРАНСМИССИИ

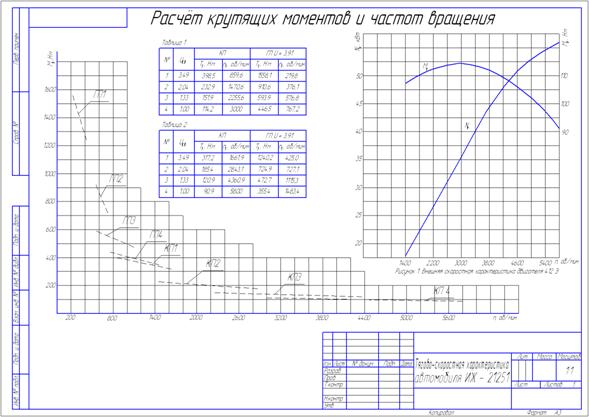

В этой части работы проведём расчёт крутящих моментов и частот вращения на всех выходных валах агрегатов трансмиссии (коробка передач, главная передача) и на всех режимах.

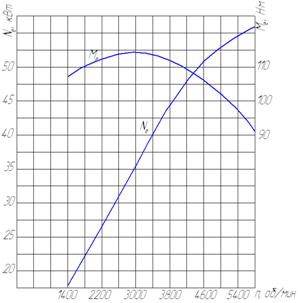

Для этого необходима внешняя скоростная характеристика (ВСХ) двигателя автомобиля, представленная на рисунке 2.1.

Рисунок 2.1. Внешняя скоростная характеристика двигателя 412 Э

За исходные параметры принимаются две точки на ВСХ двигателя:

максимальный крутящий момент и соответствующая ему частота вращения – Тe max и nт;

максимальная мощность и соответствующая частота вращения – Ne max и nN.

Таким образом, получаем:

1) Тe max = 114,2 Н·м при nт = 3000 об/мин;

2) ТN = 75 л. с. = 55,2 кВт при nN = 5800 об/мин.

Передаточные числа коробки передач:

U1 = 3,49;

U2 = 2,04;

U3 = 1,33;

U4 = 1,00 (прямая).

Передаточное число главной передачи U0 = 3,91.

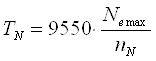

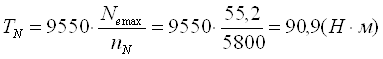

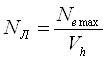

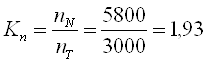

Определяем величину крутящего момента при максимальной мощности по формуле:

где: ТN – величина крутящего момента при максимальной мощности, Н·м;

Ne max – максимальная мощность двигателя, кВт, Ne max = 55,2 кВт;

nN – частота вращения двигателя при максимальной мощности, об/мин, nN = 5800 об/мин.

Проверяем соответствие кривых мощности и крутящего момента по нескольким точкам по формуле:

![]()

где: Te – крутящий момент при выбранной частоте вращения, Н·м;

ω – угловая скорость вращения коленчатого вала двигателя, рад/с;

n – частота вращения двигателя, об/мин.

1) При n = 3400 об/мин и Te = 114 Н·м:

![]()

2) При n = 2200 об/мин и Te = 112 Н·м:

![]()

Таким образом, кривые мощности и крутящего момента на ВСХ соответствуют друг другу.

Определяем литровую мощность двигателя по формуле:

где: Vh – литраж двигателя – сумма рабочих объёмов всех цилиндров, выраженная в литрах, Vh = 1,58.

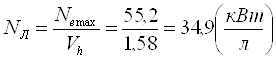

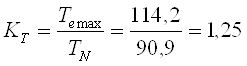

Определяем коэффициенты приспосабливаемости двигателя:

по крутящему моменту:

по частоте вращения:

Общий (полный) коэффициент приспосабливаемости двигателя определяется следующим образом:

![]()

Определяем диапазон коробки передач:

где: UН – передаточное число низшей передачи, UН = 3,49;

UВ – передаточное число высшей передачи, UВ = 1,00.

Определяем интервалы:

между I и II передачей: U1/U2 = 3,49/2,04=1,71;

между II и III передачей: U2/U3 = 2,04/1,33=1,53;

между III и IV передачей: U3/U4 = 1,33/1,00=1,33.

Средний интервал:

![]()

где: n – число ступеней коробки передач.

Определяем тягово-скоростные характеристики двигателя. Для этого определяем крутящие моменты и частоту вращения валов на выходе коробки передач и главной передачи на каждой передаче при максимальном крутящем моменте (то есть при Те max = 114,2 Н·м и nТ = 3000 об/мин), и при максимальной мощности двигателя (то есть при ТN = 90,9 Н·м и nN = 5800 об/мин).

1) Первая точка:

крутящий момент на I передаче на вторичном валу КП:

Т1 = 114,2·3,49 = 398,5 Н·м;

на выходе главной передачи:

Т0.1 = 398,5·3,91 = 1558,1 Н·м;

частота вращения соответственно:

nТ.1 = 3000/3,49 = 859,6 об/мин;

nТ0.1 = 859,6/3,91 = 219,8 об/мин.

Вторая точка:

крутящий момент на I передаче на вторичном валу КП:

ТN.1 = 90,9·3,49 = 317,2 Н·м;

на выходе главной передачи:

ТN0.1 = 317,2·3,91 = 1240,2 Н·м;

частота вращения соответственно:

nN.1 = 5800/3,49 = 1661,9 об/мин;

nN0.1 = 1661,9/3,91 = 425,0 об/мин.

2) Первая точка:

крутящий момент на II передаче на вторичном валу КП:

Т2 = 114,2·2,04 = 232,9 Н·м;

на выходе главной передачи:

Т0.2 = 232,9·3,91 = 910,6 Н·м;

частота вращения соответственно:

nТ.2 = 3000/2,04 = 1470,6 об/мин;

nТ0.2 = 1470,6/3,91 = 376,1 об/мин.

Вторая точка:

крутящий момент на II передаче на вторичном валу КП:

ТN.2 = 90,9·2,04 = 185,4 Н·м;

на выходе главной передачи:

ТN0.2 = 185,4·3,91 = 724,9 Н·м;

частота вращения соответственно:

nN.2 = 5800/2,04 = 2843,1 об/мин;

nN0.2 = 2843,1/3,91 = 727,1 об/мин.

Аналогичным образом проводим расчёты для III и IV передач. Результаты расчётов сводим в таблицы 1 и 2.

Таблица 1

Крутящие моменты и частоты вращения выходных валов агрегатов

трансмиссии при исходных Te max и nT

| n | UКП | КП | ГП U0 = 3,91 | ||

| Т, Н·м | n, об/мин | Т0, Н·м | n0, об/мин | ||

| 1 | 3,49 | 398,5 | 859,6 | 1558,1 | 219,8 |

| 2 | 2,04 | 232,9 | 1470,6 | 910,6 | 376,1 |

| 3 | 1,33 | 151,9 | 2255,6 | 593,9 | 576,8 |

| 4 | 1,00 | 114,2 | 3000 | 446,5 | 767,2 |

Таблица 2

Крутящие моменты и частоты вращения выходных валов агрегатов

трансмиссии при исходных TN и nN

| n | UКП | КП | ГП U0 = 6,33 | ||

| ТN, Н·м | nN, об/мин | Т0N, Н·м | n0N, об/мин | ||

| 1 | 3,49 | 317,2 | 1661,9 | 1240,2 | 425,0 |

| 2 | 2,04 | 185,4 | 2843,1 | 724,9 | 727,1 |

| 3 | 1,33 | 120,9 | 4360,9 | 472,7 | 1115,3 |

| 4 | 1,00 | 90,9 | 5800 | 355,4 | 1483,4 |

Проверка расчётов:

1) По коэффициентам приспосабливаемости для I передачи:

КТ = 1558,1/1240,2 = Тe max/TN = 1,25;

KN = 425/219,8 = nN/nT = 1,93.

2) По мощности:

для IV (прямой) передачи по таблице 1:

Ne = 0,105·Те·n = 0,105·114,2·3000 = 35,97 кВт;

для I передачи: 0,105·1558,1·219,8 = 35,96 кВт.

Для таблицы 3 проверку проводим соответственно:

0,105·90,9·5800 = 55,36 кВт;

0,105·1240,2·425 = 55,34 кВт.

Полученные результаты в пределах погрешностей совпадают с рассчитанными ранее.

По результатам расчётов строим график: по оси ординат – крутящий момент, по оси абсцисс – частота вращения. Две точки, принадлежащие одному режиму из разных таблиц, соединяем пунктирной линией и обозначаем около этой линии режим работы.

3. ХОДОВАЯ ЧАСТЬ АВТОМОБИЛЯ ИЖ – 21251 3.1. Кузов автомобиля

Кузов автомобиля - несущей конструкции, состоит из корпуса кузова и съемных деталей.

Несущая часть кузова, корпус, состоят из отдельных узлов и деталей, соединенных между собой посредством сварки (точечной, дуговой, газовой).

К съемным деталям кузова относятся передние крылья, грязезащитные щитки передних крыльев, брызговик у переднего буфера, стойки под фару (к которым крепятся облицовка радиатора и фары), капот, двери, декоративные детали передка, крышка вентиляционного люка. Крепление съемных деталей к кузову осуществляется посредством болтов или винтов.

Детали внутренней отделки кузова также съемные и крепятся к. кузову, как правило, при помощи специальных пружинных пистонов и шурупов по металлу, а в некоторых случаях (обивка потолка в передней и задней частях) - при помощи клея.

3.2. Передняя подвескаПередняя подвеска - независимая, рычажно-пружинная, агрегатированная в самостоятельный узел.

Подвеска собрана на штампованной и сварной поперечине и крепится к лонжеронам рамы через резиновые прокладки. На поперечине подвески устанавливается двигатель.

Нижние рычаги подвески – цельноштампованные корытообразной формы. Рычаги соединены с поперечиной с помощью резино-металлических шарниров – сайлент-блоков, состоящих из двух металлических обойм, между которыми установлена с предварительным натягом резиновая втулка.

Верхние рычаги - штампованные с вварными втулками. Соединены с поперечиной посредством оси с сайлент-блоками, наружная обойма которых представляет собой три отдельных сектора, а резина привулканизирована к внутренней и наружной обоймам.

Верхние рычаги в сборе с осью крепятся на опоре поперечины болтами. Между осью и опорой размещены регулировочные скобы и прокладки. Изменением количества скоб регулируется угол продольного наклона оси поворота колеса (кастер), изменением количества прокладок - развал колес (камбер). Стойка подвески – кованная. Верхний шарнир стойки имеет регулировку осевого зазора для устранения износа сферических поверхностей вкладышей и пальца.

Нижнее шарнирное соединение сгонки с рычагом (шаровая опора) регулировок не имеет, так как зазоры в нем выбираются весом автомобиля.

Схема передней подвески изображена на рисунке 3.1.

Рисунок 3.1. Передняя подвеска

1 – поперечина подвески; 2 – пружина; 3 – прокладка пружины; 4 – амортизатор; 5 – рычаг верхний; 6 – верхняя чашка; 7, 26, 31 – гайки; 8 – подушка амортизатора; 9 – чашка средняя; 10 – чашка нижняя; 11 – буфер отбоя; 12 – шарнир шаровой; 13 – стойка передней подвески; 14 – тормоз передний; 15 – шплинт; 16 – опора шаровая; 17 – гайка корончатая; 18 – стяжка транспортная; 19 – буфер сжатия; 20, 33, 27 – болты; 21, 25 – шайбы; 22 – рычаг нижний; 24 – шайба распорная; 28 – втулка амортизатора; 29 – втулка распорная; 30 – кронштейн амортизатора.

3.3. Задняя подвескаРессоры автомобилей с кузовом "седан" и "комби" собраны с применением пластмассовых межлистовых прокладок и резиновых прокладок на хомутах и не нуждаются в смазке.

Рессора автомобиля "фургон", не имеющая прокладок, для устранения скрипа листов нуждается в межлистовой смазке.

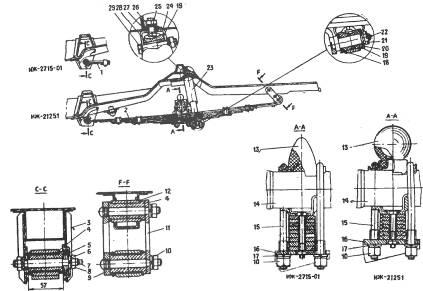

Схема задней подвески автомобиля представлена на рисунке 3.2.

Рисунок 3.2. Задняя подвеска

Рисунок 3.2. Задняя подвеска

1 – рессора ИЖ – 2715 – 01; 2 – Рессора ИЖ – 21251; 3 – кронштейн передний; 4 – втулка резиновая ушков рессоры; 5 – шайба сферическая; 6, 17, 25 – шайбы пружинные; 7 – палец передний рессоры; 8, 10, 26 – гайки; 9 – щека серьги с пальцами в сборе; 11 – щека серьги; 12 – втулка заднего кронштейна; 13 – буфер задней подвески; 14 – картер заднего моста; 15 – стремянка; 16 – пластина стремянки; 18,20 – обоймы; 19 – втулка резиновая; 21 – гайка прорезная; 22 – шплинт; 23 – амортизатор; 24 – кронштейн амортизатора; 27, 29 – болты; 28 – втулка распорная.

Передние и задние амортизаторы - гидравлические, телескопического типа двустороннего действия, двухтрубные предназначены для гашения колебаний подвесок.

Передние амортизаторы установлены внутри пружины подвески, верхняя их часть закрыта поперечиной подвески, поэтому они не имеют кожуха. Для защиты от коррозии шток хромирован. Задние амортизаторы установлены открыто и поэтому снабжены защитным кожухом. Передние и задние амортизаторы различаются также креплением штока, габаритной длиной и усилиями отбоя.

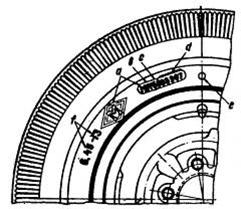

3.4. Шины, колёса и ступицыШины. Гравировкой пресс-формы отмечается товарный знак или наименование завода-изготовителя, размер и номер модели шины. Оттиском специального жетона на шине наносится месяц и год изготовления, а также серийный номер покрышки (рисунок 3.3).

Красной краской отмечается легкое место покрышки.

Красной краской отмечается легкое место покрышки.

Рисунок 3.3. Маркировка шины

а – товарный знак или наименование завода-изготовителя; b – месяц изготовления; с – год изготовления; d – серийный номер покрышки; е – метка легкого места покрышки; f – размер шины.

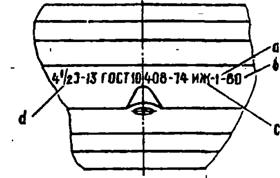

Колёса. Маркировка колеса, нанесенная на внутренней поверхности обода, включает обозначение размера обода, завод-изготовитель, месяц и год выпуска (рисунок 3.4).

Колёса. Маркировка колеса, нанесенная на внутренней поверхности обода, включает обозначение размера обода, завод-изготовитель, месяц и год выпуска (рисунок 3.4).

Рисунок 3.4. Маркировка колеса

а – месяц изготовления; b – год изготовления; с – завод-изготовитель; d – размер обода.

Ступицы. В ступицах передних колес (рисунок 3.5) установлены конические подшипники. Сальник 2 ступицы работает по упорному кольцу 1, напрессованному на цапфу. Правильно собранная и отрегулированная ступица должна обеспечивать легкое вращение колеса, не нагреваться при езде и иметь осевой люфт 0,02-0,12 мм.

Ступицы. В ступицах передних колес (рисунок 3.5) установлены конические подшипники. Сальник 2 ступицы работает по упорному кольцу 1, напрессованному на цапфу. Правильно собранная и отрегулированная ступица должна обеспечивать легкое вращение колеса, не нагреваться при езде и иметь осевой люфт 0,02-0,12 мм.

Рисунок 3.5. Ступица переднего колеса

1 – кольцо упорное; 2 – сальник; 3 – подшипник внутренний; 4 – ступица; 5 – болт ступицы; 6 – подшипник наружный.

ЗАКЛЮЧЕНИЕ

В данной работе мы рассмотрели и изучили технические характеристики и функциональный состав трансмиссии автомобиля ИЖ - 21251. Описали назначение и устройство основных агрегатов трансмиссии.

На эксплуатационные свойства автомобиля в значительной степени влияет содержание и состав трансмиссии.

По исходным данным автомобиля ИЖ – 21251 были рассчитаны и построены графики скоростных характеристик агрегатов трансмиссии автомобиля.

Анализируя произведённые расчёты, можно сделать вывод, что зависимость частоты вращения коленчатого вала двигателя и тягово-скоростных характеристик автомобиля изменяются не прямо пропорционально. Максимальные характеристики крутящего момента находятся в пределах от 2800 до 3200 оборотов в минуту и при дальнейшем увеличении частоты вращения коленчатого вала снижаются.

ИСТОЧНИКИ

1. Автомобиль: Основы конструкции/Н.Н. Вишняков и др. – М.: Машиностроение, 1986. – 304 с.

2. Автомобили: Конструкция, конструирование и расчёт. Трансмиссия: Учеб. пособие/ Под общ. ред.А.И. Гришкевича. – Мн.: Выш. шк., 1985. – 240 с.

3. Краткий автомобильный справочник НИИАТ. – М.: Транспорт, 1984. – 220 с.

4. Краткий автомобильный справочник. – М.: АО "Трансконсалтинг", НИИАТ, 1994. – 779 с.

5. Литвинов А.С. и др. Шасси автомобиля. Конструкция и элементы расчёта. – М.: Машгиз, 1963. – 504 с.

6. Тур и др. Устройство автомобилей. – М.: Машиностроение, 1990. – 352 с.

7. Кондрашкин А.С. Автомобили ИЖ – 21251, ИЖ – 2715 – 01, ИЖ – 27151 – 01, ИЖ – 27156, Москвич 412 ИЭ и их модификации. Практическое руководство по ремонту, техническому обслуживанию и эксплуатации автомобилей.

ПРИЛОЖЕНИЯ

Похожие работы

... инструкциях по эксплуатации и сервисных книжках, прилагаемых к автомобилю при продаже. Регламентируемая «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» периодичность выполнения ТО-1 и ТО-2 на предприятиях автомобильного транспорта для легкового автомобиля составляет соответственно 4000 и 16000 км пробега для I категории условий эксплуатации для ...

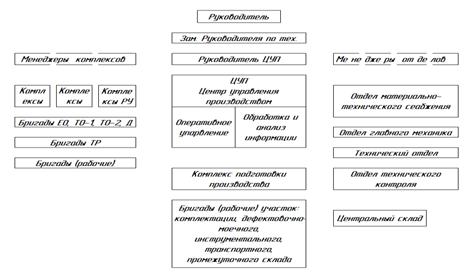

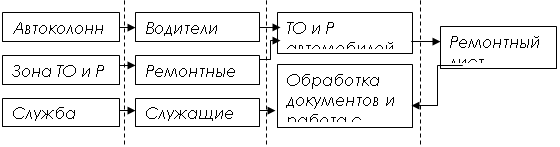

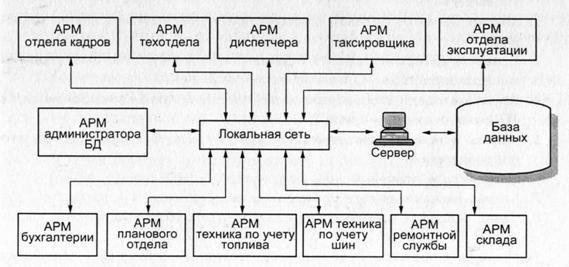

... турный номер). Если использовать штриховое кодирование в рамках всей отрасли (АТП, автозаводы, СТОА, магазины запасных частей Рисунок 3. Схема потоков информации в авторемонтных мастерских 4.2 Выбор метода организации технологического процесса на объекте проектирования. В зоне диагностики, технологический процесс может быть организован методом универсальных или специализированных ...

... в конечной продукции отрасли выросла с 62 до 86% (для примера, в Германии этот показатель составляет 94%, во Франции – 87%, в Италии – 88%). Решающим фактором в развитии легковой автомобильной промышленности в России стала бурная автомобилизация населения. В современной структуре российского автомобильного парка 76% приходится на легковые автомобили. Грузовое автомобилестроение практически более ...

... автомобилей. – М.: Транспорт, 1987. 6. Карташов В.П. Технологическое проектирование автотранспортных предприятий. – М.: Транспорт, 1981. Приложение 1 Министерство сельского хозяйства Российской Федерации ФГОУ ВПО «Ижевская государственная сельскохозяйственная академия» Кафедра «Эксплуатация машинно-тракторного парка» КУРСОВОЙ ПРОЕКТ пояснительная записка Тема проекта: ...

0 комментариев