Навигация

Диагностика ДВС по относительной утечке сжатого воздуха: цели диагностирования, порядок проведения работы, составление диагностического заключения

3. Диагностика ДВС по относительной утечке сжатого воздуха: цели диагностирования, порядок проведения работы, составление диагностического заключения

В двигателе внутреннего сгорания цилиндропоршневая группа работает в наиболее тяжелых условиях (газовая среда, высокая температура, большие циклические нагрузки). При этом происходит интенсивное изнашивание деталей, что приводит к прорыву газов из камер сгорания в картер, увеличению шума и вибрации, загрязнению моторного масла и его потере на угар, снижению герметичности в надпоршневом пространстве.

Диагностирование цилиндропоршневой группы производится по функциональным параметрам: изменению давления сжатия в цилиндрах; прорыву газов в картер; угару масла; утечкам сжатого воздуха, подаваемого в цилиндр; разрежению в камере сгорания; изменению шума и вибрации; изменению параметров моторного масла; величине тока, потребляемого стартером.

Большое количество параметров определения технического состояния цилиндропоршневой группы позволяет объединять их по трем зонам измерений: камера сгорания, блок цилиндров, картер двигателя.

В зоне камеры сгорания проверяют, как правило, давление сжатия, прорыв газов в картер, утечку сжатого воздуха, разрежение в камере сгорания. Давление сжатия (компрессию) в каждом цилиндре проверяют компрессометром не менее трех раз на прогретом двигателе при вращении коленчатого вала стартером или пусковым двигателем. Минимально допустимое давление сжатия для двигателей с искровым зажиганием равно 0,6-0,7 МПа, для дизельных — 1,4 МПа. При этом разница показаний в цилиндрах не должна быть больше 0,1 МПа. Снижение давления на 40% указывает на поломку или залегание колец, либо на предельный износ колец и гильзы, либо на неплотность сопряжения «клапан—гнездо». Неисправность сопряжений «кольцо— гильза» определяется повторным замером давления после добавления в камеру сгорания 20—25 см3 моторного масла. Увеличение давления указывает на значительный износ колец и гильзы.

Прорыв газов в картер зависит от износа колец и гильзы. Объем этих газов измеряют при максимальном крутящем моменте газовым расходомером, соединенным через шланги с маслозаливной горловиной. Расход картерных газов изменяется в пределах от 30 до 200 л/мин и зависит от типа двигателя и его наработки. Так, для двигателя Д-160 номинальный расход картерных газов составляет 46 л/мин, а предельный — 120 л/мин.

Герметичность камеры сгорания характеризует техническое состояние колец, цилиндра, прокладки головки цилиндров и сопряжения «клапан—гнездо» . Параметрами ее оценки могут быть разрежение и утечка сжатого воздуха, подаваемого в цилиндр.

Разрежение измеряют вакуумметром. Герметичность камеры сгорания является достаточной, если при вращении коленчатого вала стартером создается разрежение 0,5-9,6 кПа. Техническое состояние двигателя хорошее, если при проверке герметичность цилиндра составляет 95-100% и требуется ремонт его при значениях герметичности менее 75% для дизельного и 80% для карбюраторного.

При предельных значениях герметичности цилиндра дополнительно проводятся измерения для установления места неисправности.

Замер относительной утечки воздуха и определение места утечки производятся путем подачи его в цилиндр через отверстие для форсунки или свечи в головке блока. При открытом впускном вентиле 9 и закрытом вентиле 12 воздух из магистрали попадает в редуктор, проходит калибровочное отверстие, сообщается с измерительным манометром и затем через обратный клапан, гибкий шланг и испытательный наконечник поступает в цилиндр двигателя. Процент утечки воздуха фиксируется манометром, где отмечены три зоны: 1) нормальное техническое состояние цилиндра; 2) необходим текущий ремонт; 3) предельное состояние цилиндра, требуется капитальный ремонт.

Для определения дефекта открывают вентиль 12 и закрывают вентиль 9. В этом случае воздух поступает от магистрали непосредственно в цилиндр через испытательный наконечник. Место выхода воздуха позволяет определить неисправность. Так, выход сжатого воздуха через маслозаливную горловину указывает на износ цилиндра и колец, а через воздухоочиститель — на неплотность прилегания к гнезду впускного клапана. Если же сжатый воздух выходит через глушитель, то нарушена герметичность сопряжения «выпускной клапан—гнездо». Проверяют также, нет ли утечки воздуха в прокладке между головкой и блоком цилиндров. Для этого края прокладки смазывают маслом или мыльной водой и наблюдают, нет ли пузырьков воздуха на стыке головки и блока и в наливной горловине радиатора. Появление пузырьков воздуха в радиаторе указывает на пробой прокладки между цилиндром и каналом системы охлаждения.

Если обнаружены неплотности в клапанах или в сопряжениях «поршневое кольцо—гильза», следует уточнить состояние цилиндров путем замера утечки воздуха при положении поршня в начале такта сжатия. Состояние цилиндров в этом случае характеризует разность утечки воздуха при положении поршня в начале такта сжатия и в конце. Если эта разность больше значения, указанного в технических условиях, то цилиндры требуют капитального ремонта. По утечке воздуха при положении поршня в начале такта сжатия судят о состоянии поршневых колец и клапанов.

4. Крепежные работы, классификация крепежных соединений на группы. Доля крепежных работ в общем объеме по ТО. Технология работ и порядок оценки работоспособности крепежных соединений. Способы повышения стабильности затяжки резьбовых соединений и их характеристика, применяемое оборудование

Под влиянием усилий, действующих на элементы машин в процессе их эксплуатации, нарушается первоначальная затяжка болтовых и других соединений, что уменьшает надежность не только самих креплений, но и машины в целом.

|Для восстановления надежности креплений в состав технических обслуживании входят контрольно-проверочные и крепежные работы, заключающиеся в проверке соединений, подтяжке ослабевших болтов, гаек и т. д., а также в постановке новых крепежных деталей взамен утерянных или пришедших в непригодное состояние.

Оценивая состояние крепежного соединения, следует иметь в виду назначение соединения, условия работы этого соединения и конструктивные его особенности.

Исходя из этих условий крепежные соединения подразделяются на три группы:

- соединения, от которых зависит безопасность движения или безопасность работы машин и оборудования (соединения тяг, тормозов, рулевого управления и др.). Эти соединения требуют систематической проверки;

- соединения, от которых зависит прочность (крепление двигателя к раме, коробки передач к картеру, рабочих органов к раме, каркасу или другим элементам и др.). Эти соединения, подвергаясь силовой нагрузке или воспринимая нагрузку от веса прикрепленных к ним узлов или деталей и возможных сил инерции, требуют периодической проверки;

- соединения, от которых зависит плотность, не допускающая утечек жидких топлив, масел, газов и др. (соединение различных трубопроводов для топлив, масел и т. п.). Эти соединения требуют также периодической проверки.

Трудность в разработке номенклатуры крепежных работ и времени их проведения заключается в том, что степень ослабления затяжки болтовых или других соединений различна и зависит как от условий работы того или другого узла машины, так и от качества материала элементов крепления, состояния резьбы и подгонки деталей.

Поэтому эти работы должны проводиться не только при техническом обслуживании, но и в течение рабочего дня машины — в перерывы или при остановке ее по тем или иным производственным причинам.

При техническом обслуживании обязательным крепежным работам— проверке состояния креплений и устранению обнаруженных неисправностей — подвергаются следующие основные элементы дорожных машин:

- при ежесменном техническом обслуживании (ЕО) — рабочие-органы, ходовые устройства, двигатели, механизмы управления (лебедки и гидроцилиндры), муфты включения, навесные и прицепные устройства; при периодических технических обслуживаниях (ТО-1, ТО-2) — дополнительно к установленным работам для ЕО — пусковой двигатель, топливный насос, форсунки, впускной и выпускной трубопроводы, корпусы топливных и масляных фильтров, воздушный фильтр, генератор, магнето, карбюратор, фары и их кронштейны, кабина, обшивка капота, пальцы и конусы замыкающих звеньев гусениц, башмаки, гайки крепления гусеничной тележки на раме, передние и задние колеса, рулевое управление.

Практически почти для всех дорожных машин (за исключением конструктивно сложных, например асфальтоукладчиков) при ТО-1, ТО-2 проверяют все крепления, доступ к которым не требует разборки узлов и сборочных единиц.

Для бетоноукладочных и бетоноотделочных машин, а также машин, входящих в комплекты ДС-100 и ДС-110, при ТО-1, ТО-2 и ТО-3 проверяют крепления всех узлов привода, передач, электродвигателей.

Вследствие того, что на крепежные детали (болты, гайки, шпильки и др.) в процессе работы воздействуют различные нагрузки, включая динамические, эти детали должны быть зафиксированы против ослабления и самоотвинчивания. В качестве фиксирующих стопорных устройств применяют: контргайки, пружинные разрезные шайбы, многоусиковые шайбы, разгибающиеся шплинты и др.

Выполняя крепежные работы, необходимо иметь в виду, что при периодическом подтягивании соединений на поверхности их резьб или на опорных поверхностях крепежных деталей могут возникать напряжения, превышающие нормальные, а также взаимные их смещения.

В результате таких явлений могут появиться остаточные деформации, смятия, приработка сопряженных поверхностей (особенно гаек и шайб), что, в свою очередь, приводит к нарушению стабильности соединений. Все это указывает на то, что при выполнении крепежных работ подтягивание следует производить только ослабленных соединений.

Для контроля степени затяжки, особенно ответственных соединений (болтов и шпилек головок цилиндров, подшипников скольжения и др.), применяют динамометрические рукояти.

5. Диагностирование и ТО ДВС: требования к техническому состоянию ДВС, основные неисправности ДВС, их причины и признаки, регулировка коренных и шатунных подшипников, их замена. Технология замены колец в ДВС

Установленные на дорожно-строительных машинах двигатели внутреннего сгорания работают в исключительно неблагоприятных условиях — высокая запыленность среды, нередко тяжелые климатические условия, специфичность условий технического обслуживания и хранения машин, резко меняющийся характер нагружения и т. п. Частицы пыли, попадая в цилиндры двигателей, а также в топливо, масло, рабочую жидкость гидросистем, вызывают интенсивный износ трущихся поверхностей, что ухудшает работоспособность двигателей и машин в целом, требуя дополнительных работ по техническому обслуживанию и ремонту.

Как показал опыт эксплуатации дорожно-строительных машин, к основным причинам быстрого износа двигателей и более частых отказов в их работе по сравнению с другими элементами машин, помимо абразивного износа, относятся: несоблюдение правил эксплуатации и хранения машин; подсос запыленного воздуха в впускной трубопровод и несвоевременное обслуживание воздушных, масляных и топливных фильтров; холодный пуск двигателей и несоблюдение нормального топливного режима их работы; применение несоответствующих топлив и смазочных материалов; несвоевременная регулировка топливной аппаратуры; несвоевременный и некачественный ремонт двигателей.

К причинам, влияющим на повышенный износ двигателей, относится также значительная напряженность их работы, характеризуемая продолжительностью работы под нагрузкой, числом включений основных механизмов машин, частотой включений и выключений самих двигателей.

Значительная напряженность работы двигателей приводит также к повышенным давлениям в сопряжениях и к появлению ударных нагрузок, что снижает усталостную прочность материала деталей.

Диагностирование двигателей, как правило, бывает комплексное, включающее эксплуатационное и функциональное диагностирование.

Общая оценка двигателя дается по затрате времени на его

пуск и по дымности отработавших газов (время пуска прогретого двигателя не должно превышать 3 мин в летнее время и 10 мин в зимнее, а отработавшие газы двигателя должны быть бесцветными). Диагностирование двигателя начинают с проверки его мощности и экономичности работы. Неисправности в двигателях и нарушения в работе их систем и механизмов выявляют проверкой работы двигателей под нагрузкой.

Для диагностирования технического состояния двигателя применяют тормозные устройства — электротормозные стенды или стенды с механическим тормозным оборудованием.

Номинальные значения мощности, расхода топлива и частоты вращения вала для основных двигателей, применяемых в дорожно-строительных машинах

| Показатели | Марки двигателей | ||||

| Д-50 | СМД-14А | Д-108 | Д-130 | ЯМЗ-238 НБ | |

| Номинальная эффективная мощность кВт | 3,7 | 5,55 | 8,0 | 10,3 | 14,72 |

| Номинальная частота вращения вала двигателя, об/мин | 1600 | 1700 | 1070 | 1070 | 1700 |

| Номинальный расход топлива одним цилиндром двигателя при номинальной частоте вращения вала, г/с | 2,4 | 3,65 | 4,8 | 5,0 | 9 (на 2 цилиндрах) |

| Минимальный удельный расход топлива, г/л. с.-ч | 200 | 200 | 195 | 185 | 175 |

| Номинальная частота вращения вала двигателя при работе на одном цилиндре, об/мин | 1370 | 1500 | 960 | 960 | 1700 |

| Предельно допустимое количество газов, прорывающихся в картер на холостом ходу при минимальной частоте вращения вала, мм3/с | 1,04 | 1,5 | 1,6 | 1,6 | 3 |

| Расход картерных газов при работе двигателя на холостом ходу л/мин: | |||||

| - для нового двигателя | 24 | 28 | 32 | 40 | 72 |

| - предельно изношенного двигателя | 66 | 90 | 100 | 120 | 180 |

| Предельно допустимое давление сжатия при пусковой частоте вращения вала, кгс/см2 (МПа) | 15,5 | 14,5 | 13,0 | 13,0 | 14,0 |

Если испытания показывают, что мощность двигателя ниже номинальной более чем на 10% и выше номинального значения более 6%, а часовой и удельный расходы топлива превышают номинальное значение более чем на 10%, такой двигатель в эксплуатацию не допускается. Если в результате технического обслуживания невозможно добиться получения номинальных значений мощности двигателя и расхода топлива (с отклонениями не более ±2%), то двигатель должен быть подвергнут диагностированию по отдельным его системам и механизмам.

Похожие работы

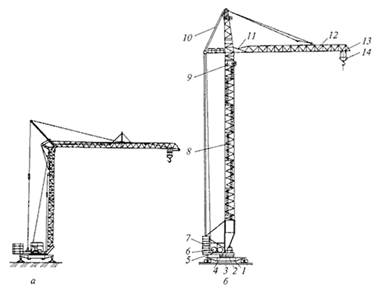

... площадке различают башенные краны, работающие около здания (стационарные, передвижные, приставные) и работающие на самом здании (самоподъемные, переставные). По типу ходового устройства различают башенные краны на рельсовом, автомобильном и гусеничном ходу, пневмоколесные и шагающие. Особенно распространены на стройках самоходные башенные краны на рельсовом ходу. По типам стрел различают ...

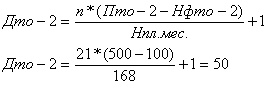

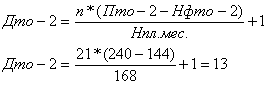

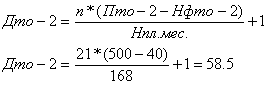

... 17, будет проводиться 17. Принимаем 14, будет проводиться 14. В данном случае Т, ТО-1 и ТО-2 совпадают их можно проводить в один день Технологическую разработку для мастерской по ТО и ТР строительных машин приводим в таблицу №3. Таблица №3 № пп Наименование постов, отделений Краткое описание работ на данном посту Количество рабочих мест на посту Количество производственных рабочих ...

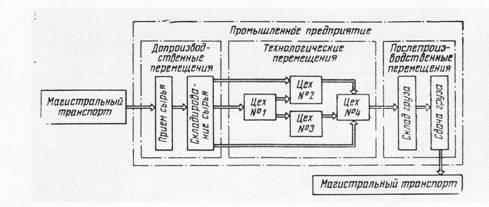

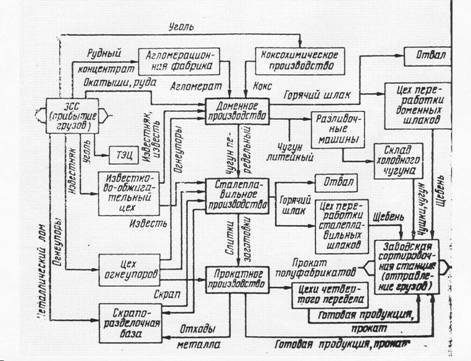

... со средой осуществляется с помощью внешнего промышленного транспорта через стыковые пункты. Следовательно, состав всей транспортной системы можно представить совокупностью трех подсистем со свойственными им конструктивными особенностями: внешнего промышленного транспорта, транспортных магистралей и пунктов их стыкования. Под пунктом стыкования понимают подсистему транспорта как комплекс ...

... . Проработка вопросов обеспечения эваконаселения банями, душевыми, прачечными, туалетами не требуется. 2.6 Потребность населения и формирований РСЧС в различных видах жизне- и материально-технического обеспечения Материально-техническое обеспечение заключается в организации и осуществлении своевременного и полного снабжения формирований техникой, средствами защиты, продовольствием, вещевым ...

0 комментариев