Навигация

Проектирование кулачковых самоцентрирующих патронов

ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Кафедра «Технология машиностроения»

ПРОЕКТИРОВАНИЕ КУЛАЧКОВЫХ САМОЦЕНТРИРУЮЩИХ ПАТРОНОВ

Курсовая работа по дисциплине «Технологическая оснастка»

Студент: Бережнов Е. П.

Группа: М-302

Преподаватель: Кучеров Андрей Олегович

ТОЛЬЯТТИ 2004г.

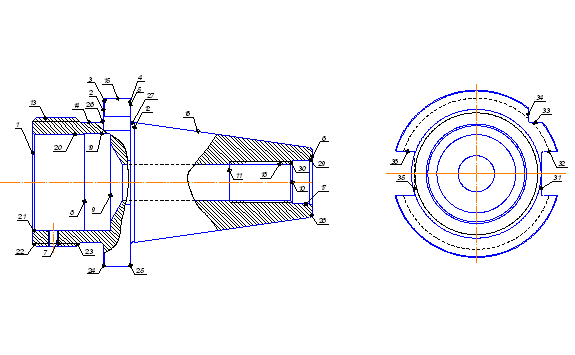

Цель курсовой работы – научиться проектировать станочные приспособления на примере разработки конструкции токарного самоцентрирующего трехкулачкового патрона.

Задачи курсового проекта:

ü изучить конструкцию кулачкового патрона;

ü разобраться в методике проектирования станочного приспособления;

ü выполнить необходимые расчеты для проектирования патрона и силового привода к нему;

ü разработать конструкцию токарного кулачкового самоцентрирующего патрона с механизированным приводом;

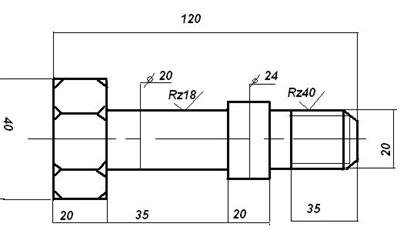

1.1 Сбор исходных данных

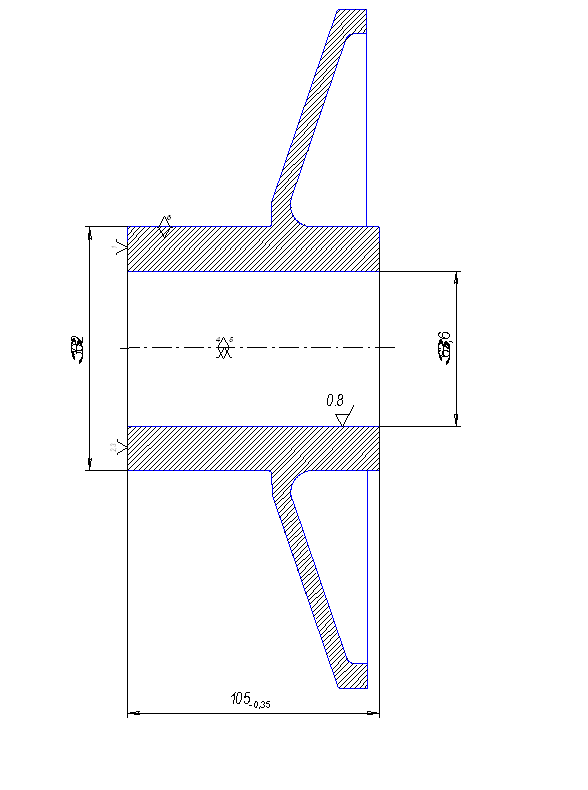

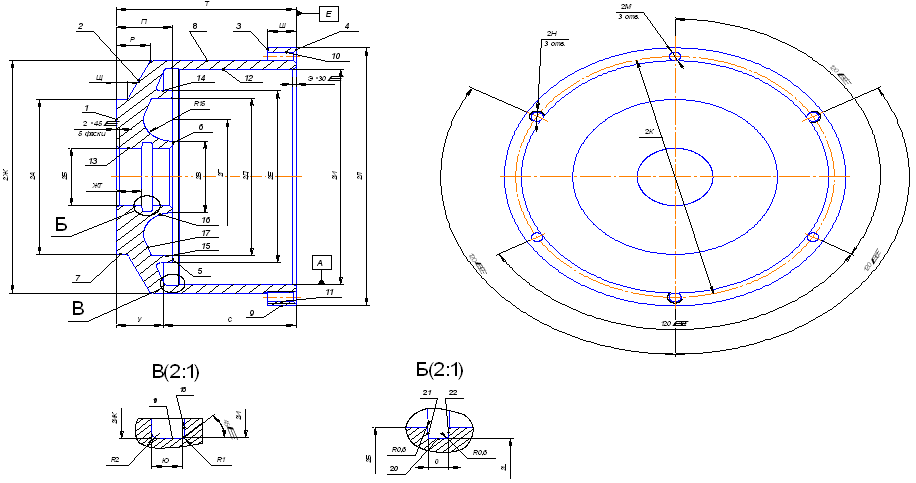

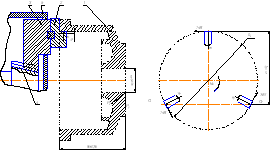

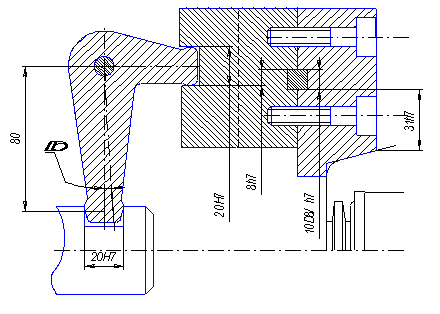

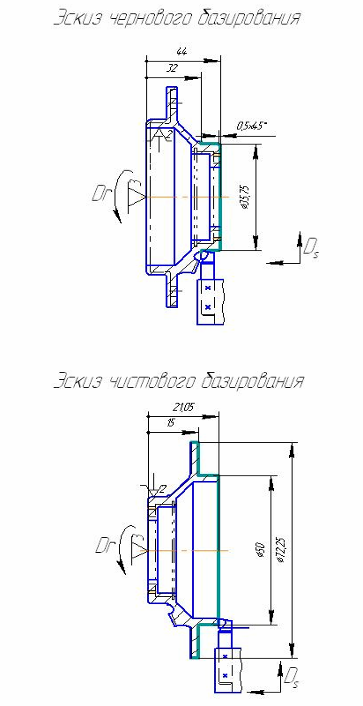

Операционный эскиз

Вид и материал заготовки – штамповка, сталь45.

Вид обработки – черновая.

Материал и геометрия режущей части инструмента – резец расточной из Т15К6 с

φ=60о;

γ=-3о;

λ=+5о;

Режимы резания: глубина t=1.2мм, подача S=0,45мм/об.

Скорость резания определяем по формуле:

![]() ;

;

Т=60мин,

Cv=350

X=0.15

Y=0.35

M=0.20

![]() м/мин

м/мин

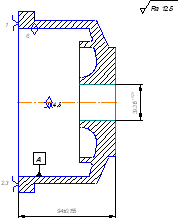

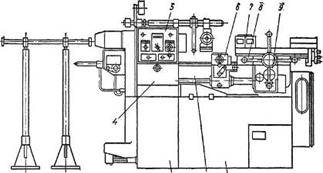

Металлорежущий станок – 16К20Ф3 (наибольший диаметр патрона – 200мм, внутренний конус шпинделя – Морзе 6.

1.2 Расчет сил резания

Расчет сил резания выполним по методике, изложенной в [3]. При внутреннем точении составляющие Pz, Py силы резания рассчитываются по формуле:

![]() ,

,

где Ср, Х, У, n – постоянная и показатели степени для конкретных условий обработки. При обработке стали резцом, оснащенным пластиной из твердого сплава, равны:

- для расчета Pz

Ср=300, Х=1, У=0,75, n=-0,15

- для расчета Pу

Ср=243, Х=0,9, У=0,6, n=-0,3

Поправочный коэффициент Кр представляет собой произведение ряда коэффициентов, учитывающий фактические условия резания

Кр=Кмр.Кφр.Кγр.Кλр

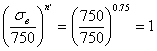

где Кмр= - коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости (n’=0,75 для стали [3]).

- коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости (n’=0,75 для стали [3]).

Кφр –коэффициент, учитывающий влияние угла в плане резца на силы.

Кγр - коэффициент, учитывающий влияние переднего угла резца на силы.

Кλр - коэффициент, учитывающий влияние угла наклона режущей кромки.

- для расчета Рz:

Кφр=0,94, Кγр=1,1, Кλр=1

- для расчета Ру:

Кφр=0,77, Кγр=1,4, Кλр=1,25

Кмр=

Крz=1.0,94.1,1.1=1,034

Кру=1.0,77.1,4.1,25=1,3475

![]()

![]()

1.3 Расчет усилия зажима

В процессе обработки заготовки на нее воздействует система сил. С одной стороны действует составляющие силы резания, с другой – сила зажима препятствующая этому. Из условия равновесия моментов данных сил и с учетом коэффициента запаса определяются необходимые зажимное и исходное усилия.

Суммарный крутящий момент от касательной составляющей силы резания, стремящейся провернуть заготовку в кулачках равен:

![]()

Повороту заготовки препятствует момент силы зажима, определяемый следующим образом:

![]()

Из равенства Мр’ и Mз’ определяем необходимое усилие зажима, препятствующее повороту заготовки в кулачках.

![]() где

где

d1=62.6мм, d2=102мм, Pz=2277Н, f=0,4

К=Ко.К1.К2.К3.К4.К5.К6

- для расчета W’

Ко=1,5, К1=1,2, К2=1, К3 =1, К4=1, К5 =1, К6=1.

К=1,8

- для расчета W’’

Ко=1,5, К1=1,2, К2=1.4, К3 =1, К4=1, К5 =1, К6=1.

К=2.52

![]()

Сила Ру стремится вывернуть заготовку из кулачков.

![]()

Данному моменту препятствует момент от силы зажима

![]()

Необходимая сила зажима равна:

![]() , где

, где

d2=102мм, Pу=854Н, f=0,4, l=105мм, К=2,52

![]()

Для дальнейших расчетов принимаем наихудший случай

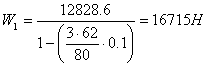

W=12828.6H

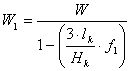

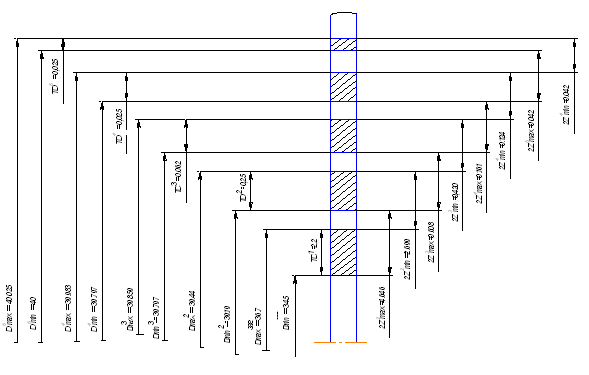

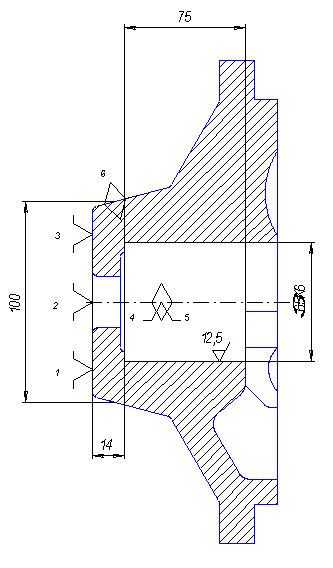

Величина усилия зажима W1 прикладываемая к постоянным кулачкам несколько увеличивается по сравнению с усилием W и рассчитывается по формуле:

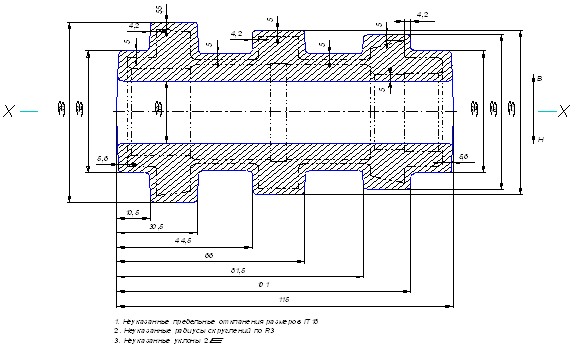

где lk- вылет кулачка, расстояние от середины рабочей поверхности сменного кулачка до середины направляющей постоянного кулачка.

Нк – длина направляющей постоянного кулачка, мм.

f – коэффициент трения в направляющих постоянного кулачка и корпуса

вс=30мм, - толщина сменного кулачка,

вк+вз=20+30=50мм, - толщина постоянного кулачка

Вк=40мм, - ширина направляющей постоянного кулачка

В1=25мм, - ширина сменного кулачка

Нк=80мм

lk=62мм

f=0,1

Подставим исходные данные в формулу:

Похожие работы

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

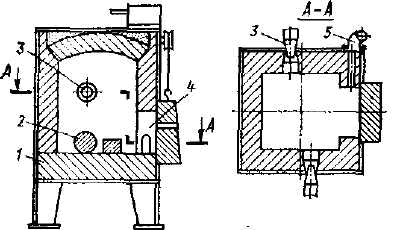

... в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления цанги присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [56]. Для улавливания вредностей непосредственно в местах их образования применяется местная вытяжная вентиляция. ...

... изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

0 комментариев