Навигация

Характер производства – массовый

3. Характер производства – массовый.

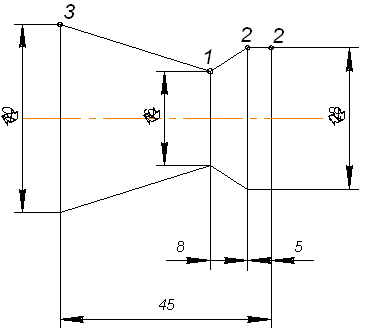

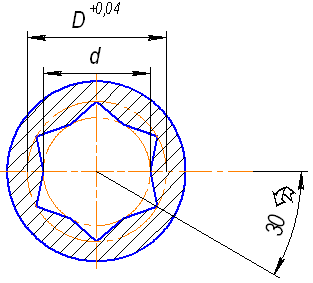

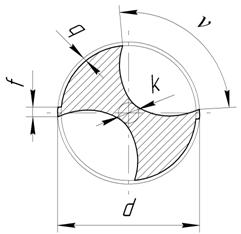

Рис.2.1. Эскиз детали

2.1. Определение группы обрабатываемости.

Сталь 20Х с твердостью HB 220 относится к I группе обрабатываемости.

2.2. Определение группы качества.Принимаем 1-ую группу качества по шероховатости.

2.3. Определение материала режущей части.Согласно рекомендациям выбираем быстрорежущую сталь Р6АМ5.

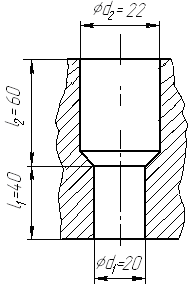

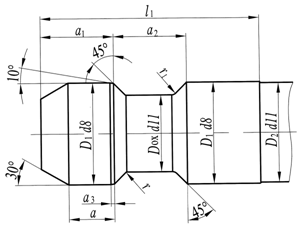

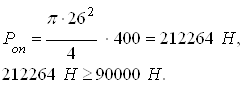

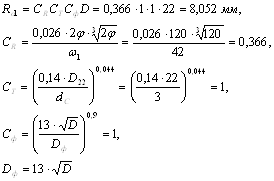

2.4. Определение материала хвостовика.Конструкцию протяжки принимаем с приваренным хвостовиком, материал хвостовика – 40Х. Размеры по ГОСТ 4044-70. Диаметр переднего хвостовика ![]() ,

, ![]() Силу, допустимую хвостовиком, рассчитываем по формуле

Силу, допустимую хвостовиком, рассчитываем по формуле ![]() , где

, где ![]() допустимое напряжение при растяжении, МПа;

допустимое напряжение при растяжении, МПа; ![]() площадь опасного сечения хвостовика,

площадь опасного сечения хвостовика, ![]() . Приняв

. Приняв ![]() , получим

, получим ![]() .

.

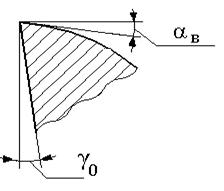

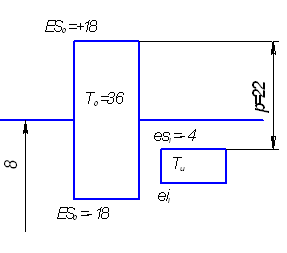

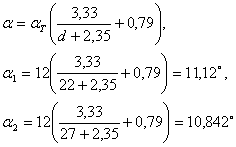

Передний угол для черновых и переходных зубьев ![]() , а чистовых и калибрующих зубьев

, а чистовых и калибрующих зубьев ![]() . Задний угол черновых и переходных зубьев

. Задний угол черновых и переходных зубьев ![]() чистовых

чистовых ![]() , калибрующих

, калибрующих ![]() .

. ![]()

![]()

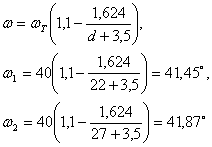

Устанавливаем скорость резания. ![]() .

.

Подъём черновых зубьев ![]() определяем из условия равной стойкости черновой и чистовой частей по таблице. Вначале для скорости резания

определяем из условия равной стойкости черновой и чистовой частей по таблице. Вначале для скорости резания ![]() и подачи чистовых зубьев

и подачи чистовых зубьев ![]() устанавливаем наработку чистовой части:

устанавливаем наработку чистовой части: ![]() По той же скорости резания и стойкости черновых зубьев

По той же скорости резания и стойкости черновых зубьев ![]() находим подъём черновых зубьев

находим подъём черновых зубьев ![]() на зуб на сторону. Ограничиваем подъём черновых зубьев до

на зуб на сторону. Ограничиваем подъём черновых зубьев до ![]() . Поправочные коэффициенты на наработку:

. Поправочные коэффициенты на наработку: ![]()

![]()

![]()

![]()

![]()

![]() (Назначаем СОЖ сульфофрезол ГОСТ 122-54). Наработка с поправочными коэффициентами

(Назначаем СОЖ сульфофрезол ГОСТ 122-54). Наработка с поправочными коэффициентами ![]() .

.

Глубину стружечной канавки h, необходимой для размещения стружки при подъёме ![]() , определяем по формуле

, определяем по формуле ![]() для сливной стружки, где

для сливной стружки, где ![]() коэффициент помещаемости;

коэффициент помещаемости; ![]() суммарная длина протягиваемых участков, мм.

суммарная длина протягиваемых участков, мм. ![]() .

.

По таблице выбираем ближайшую большую глубину стружечной канавки ![]() . Её и принимаем для дальнейшего расчёта. Диаметр по дну стружечной канавки равен

. Её и принимаем для дальнейшего расчёта. Диаметр по дну стружечной канавки равен ![]() . Для обеспечения достаточной жёсткости протяжек, имеющих диаметр сечения по дну стружечной канавки меньше 40 мм, необходимо, чтобы глубина стружечной канавки

. Для обеспечения достаточной жёсткости протяжек, имеющих диаметр сечения по дну стружечной канавки меньше 40 мм, необходимо, чтобы глубина стружечной канавки ![]() . Получим

. Получим ![]() .

. ![]()

![]() .

.

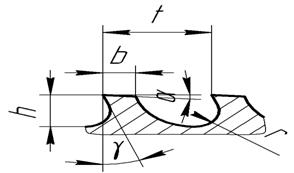

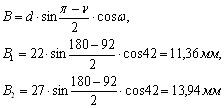

По таблице шаг черновых зубьев ![]() профиль №10. Остальные элементы стружечной канавки:

профиль №10. Остальные элементы стружечной канавки: ![]() ;

; ![]()

![]() Число одновременно участвующих в работе зубьев определяем по формуле

Число одновременно участвующих в работе зубьев определяем по формуле ![]() отбрасывая дробную часть:

отбрасывая дробную часть: ![]() Шаг и профиль переходных зубьев – такие же, как у черновых.

Шаг и профиль переходных зубьев – такие же, как у черновых.

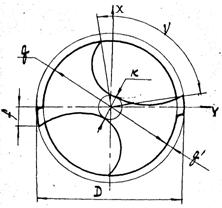

Максимально допустимую силу резания берём минимальной из трёх: ![]()

![]()

![]()

![]()

![]() .

.

Величину ![]() определяем по формуле:

определяем по формуле: ![]() , где

, где ![]() ;

; ![]() .

. ![]() .

.

![]() .

.

Число зубьев в группе может меняться от 2 до 5; его определяем по формуле: ![]() где

где ![]() ; поправочные коэффициенты

; поправочные коэффициенты ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

![]() .

.

Т. к. ![]() то дальнейшие расчёты ведут для

то дальнейшие расчёты ведут для ![]()

2.12. Определение расчетной силы протягивания.

Расчётную силу протягивания определяем по формуле: ![]()

![]() .

.

Полный припуск определяем по формуле:

![]() .

.

Припуск на черновых зубьях находим по формуле: ![]() , где

, где ![]() припуск на переходные зубья;

припуск на переходные зубья; ![]() припуск на чистовые зубья.

припуск на чистовые зубья.

Число групп черновых зубьев определяем по формуле: ![]()

![]() ;

; ![]() .

.

Остаточную часть припуска находим по формуле: ![]()

![]() Т. к.

Т. к. ![]() , то остаточный припуск оставляем в переходной части число зубьев соответственно увеличиваем.

, то остаточный припуск оставляем в переходной части число зубьев соответственно увеличиваем.

2.15. Определение чисел зубьев.

Число черновых зубьев определяем по формуле: ![]() где

где ![]() принятое окончательно число групп черновых зубьев после распределения остаточного припуска.

принятое окончательно число групп черновых зубьев после распределения остаточного припуска. ![]() , число переходных зубьев

, число переходных зубьев ![]() , число чистовых зубьев

, число чистовых зубьев ![]() и число калибрующих зубьев

и число калибрующих зубьев ![]() .

.

Общее число всех зубьев находим по формуле: ![]() .

.

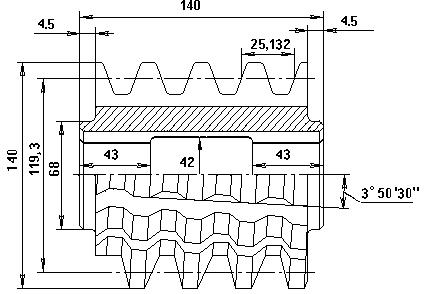

Длину режущей части протяжки определяем по формуле: ![]() , где

, где ![]() суммы переменных шагов соответственно чистовых и калибрующих зубьев; шаги чистовых и калибрующих зубьев – переменные, принимаем из таблицы

суммы переменных шагов соответственно чистовых и калибрующих зубьев; шаги чистовых и калибрующих зубьев – переменные, принимаем из таблицы ![]() ,

, ![]() ,

, ![]() . Размеры профиля h, b, r, R – одинаковые для всех трёх шагов; их берём по таблице по меньшему шагу. Для

. Размеры профиля h, b, r, R – одинаковые для всех трёх шагов; их берём по таблице по меньшему шагу. Для ![]() :

: ![]()

![]()

![]()

![]()

![]()

Новые два варианта рассчитываем для ![]() и

и ![]()

Из формулы ![]() находим шаг черновых зубьев для обоих вариантов:

находим шаг черновых зубьев для обоих вариантов: ![]()

![]() .

.

В третьем варианте значение шага ![]() округляем до ближайшего меньшего значения, т.е.

округляем до ближайшего меньшего значения, т.е. ![]() . По таблице определяем соответствующие этим шагам глубины профиля стружечных канавок (из таблицы берём большее значение глубины). Для

. По таблице определяем соответствующие этим шагам глубины профиля стружечных канавок (из таблицы берём большее значение глубины). Для ![]()

![]() для

для ![]()

![]() По формуле

По формуле ![]() где

где ![]() принимают ближайшей меньшей к

принимают ближайшей меньшей к ![]() , т.е.

, т.е. ![]() , находим:

, находим: ![]()

![]() С п.2.11. расчёт II и III вариантов продолжаем как для I варианта. Результаты расчёта сведены в таблице 2.1.

С п.2.11. расчёт II и III вариантов продолжаем как для I варианта. Результаты расчёта сведены в таблице 2.1.

Сравнив основные показатели, видим, что оптимальный вариант – II. Определение остальных элементов конструкции протяжки производим только для этого варианта.

Таблица 2.1

| Искомый параметр | Вариант | ||

| I | II | III | |

|

| 5 | 6 | 7 |

|

| 14 | 12 | 10 |

|

| 6 | 5 | 4 |

|

| 4,5 | 4 | 3,5 |

|

| 0,12 | 0,1 | 0,07 |

|

| 2 | 2 | 2 |

|

| 25068 | 52224 | 33946 |

|

| 2,025 | 2,025 | 2,025 |

|

| 0,14+ | 0,16+ | 0,14+ |

|

| 0,14 | 0,14 | 0,14 |

|

| 1,725 | 1,745 | 1,745 |

|

| 0,045 | 0,145 | 0,005 |

|

| 7 | 9 | 12 |

|

| 14 | 18 | 24 |

|

| 5 | 4 | 5 |

|

| 12 | 12 | 12 |

|

| 7 | 7 | 7 |

|

| 38 | 41 | 48 |

|

первой второй | 0,04 0,03 | 0,08 0,06 | 0,04 0,03 |

|

| 0,02 (2) 0,01 (2) 0,005 (2) | 0,01 (3) 0,005 (3) | 0,02 (2) 0,01 (2) 0,005 (2) |

|

| 10, 11, 12 | 8, 9, 10 | 7, 8, 9 |

|

| 10, 11, 12 | 8, 9, 10 | 7, 8, 9 |

|

| 3,6 | 3 | 2,5 |

|

| 4,5 | 3,3 | 3 |

|

| 196 | 216 | 260 |

|

| 70 | 48 | 50 |

|

| 132 | 108 | 96 |

|

| 76 | 62 | 38 |

|

| 474 | 434 | 464 |

![]()

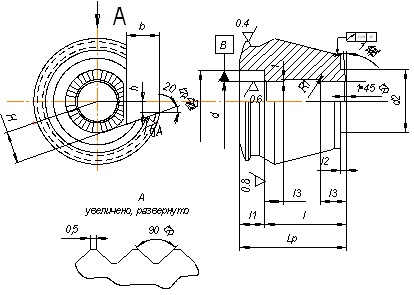

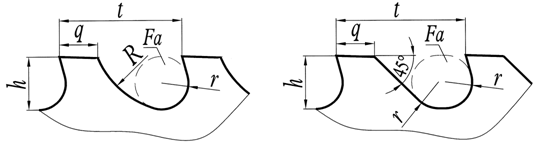

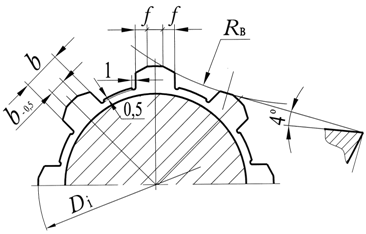

Число выкружек и их ширину на черновых зубьях определяем по таблице: ![]() ;

; ![]()

Число выкружек на переходных и чистовых зубьях определяем по таблице: ![]() ;

; ![]()

![]() ;

; ![]() , так как

, так как ![]()

![]()

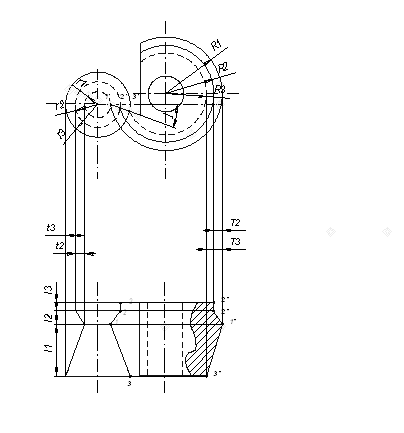

Определение расстояния от переднего торца протяжки до первого зуба определяем по формуле ![]() , где

, где ![]() ,

, ![]() ,

, ![]() .

. ![]()

![]() ,

, ![]() . Протяжку выполняем без заднего хвостовика.

. Протяжку выполняем без заднего хвостовика.

Общую длину протяжки рассчитываем по формуле: ![]() .

.

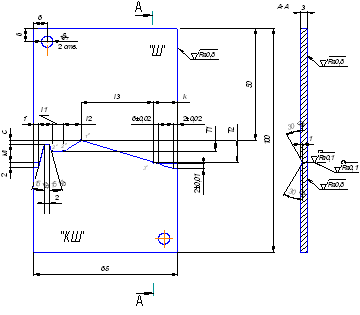

Данный патрон предназначен для горизонтального протяжного полуавтомата для внутреннего протягивания модели 7Б55.

Патрон состоит из следующих деталей: корпус патрона, стакан, кольцо упорное, четырех кулачков, пружины.

Порядок закрепления протяжки в патрон: ослабить пружину 7 путем отвинчивания упорного кольца 4, до отскакивания кулачков 5 в предусмотренную для этого полость в корпусе патрона. Вставить протяжку в патрон. Закрутить упорное кольцо 4 до создания максимального усилия закрепления, при этом происходит сжатие пружины 6, данное сжатие вытягивает закрепленные на стакане 2 кулачки 5 из полостей корпуса, тем самым происходит закрепление протяжки. При создании максимального натяжения пружины 7 происходит надежное закрепление протяжки в патроне. Затем патрон необходимо установить на станок, по средствам метрической резьбы расположенной на хвостовой части стакана 2.

Похожие работы

... 55 мм; (6) Определим размеры внутреннего отверстия: l1 = 0,25 LР = 0,25* 55= 13.75мм; (7) l = LР - l1 = 55-13.75 = 41.25 мм; (8) l3 = 0,25 l = 0,25 *41.25= 10.31 мм. (9) Рисунок 2.3 – Резец фасонный круглый Рисунок 1.4-Шаблон и контршаблон 2. Проектирование и расчёт фасонной протяжки Исходные данные: рисунок 14, вариант 3. Размеры обрабатываемого отверстия: d =30 мм, D ...

... для крепления сверла на агрегатном станке. ПРИЛОЖЕНИЕ Д – Спецификация на патрон. ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... инструмента в плавающем патроне, так как у отверстия есть погрешность изготовления, а инструмент надо установить по центру. С помощью конического хвостовика, который закрепляет инструмент жестко, это осуществить невозможно. 3 РАСЧЕТ ДОЛБЯКА 3.1 Исходные данные для проектирования долбяка - модуль колес mк=3.75 мм; - профильный угол aк=; - числа зубьев шестерни Z1=25 и колеса Z2=40; ...

... 6. Расчет длины протяжки Выводы Список использованной литературы Введение Целью курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

0 комментариев