Навигация

Расчет абсорбционной установки

2.2 Расчет абсорбционной установки

Улавливание бензольных углеводородов из коксового газа каменноугольным маслом представляет собой процесс многокомпонентной абсорбции, когда из газа одновременно поглощается смесь компонентов – бензол, толуол, ксилол и сольвенты. Инертная часть коксового газа состоит из многих компонентов – Н2, СН4, СО, N2, СО2, О2, NH3, Н2 и др. сложным является и состав каменноугольного масла, представляющего собой смесь ароматических углеводородов (двух- и трехкольчатых) и гетероциклических соединений с примесью фенолов. Для упрощения приведенных ниже расчетов газовая смесь и поглотитель рассчитываются как бинарные, состоящие из распределяемого компонента (бензольные углеводороды) и инертной части (носителей); физические свойства их приняты осредненными.

Для линеаризации уравнения рабочей линии абсорбции составы фаз выражают в относительных концентрациях распределяемого компонента, а нагрузки по фазам – в расходах инертного носителя. В приведенных ниже расчетах концентрации выражены в относительных массовых долях распределяемого компонента, а нагрузки – в массовых расходах носителей.

Материальный баланс

В бензольные скрубберы поступает из конечных газовых холодильников газ следующего состава:

| Состав | кг/ч | м³/ч |

| сухой коксовый газ | 33783,08 | 76370,4 |

| водяные пары | 1804,16 | 2255,2 |

| бензольные углеводороды | 2315,8 | 626,4 |

| сероводород | 1136,96 | 748 |

| итого | 39040 | 80000 |

Температура поступаемого газа 25ºС и давление 847 мм. рт. ст. принимаем потери бензольных углеводородов с выходящим газом, равным 1,167 г/м³ сухого газа, что составляет

![]() кг/ч

кг/ч

тогда степень улавливания

![]()

или 96%

Количество поглощаемых бензольных углеводородов:

G=2315,8 – 92,632 =2223,168 кг/ч

Таким образом, из скрубберов выходит:

| Состав | кг/ч | м³/ч |

| сухой коксовый газ | 33783,08 | 76370,4 |

| водяные пары | 1804,16 | 2255,2 |

| бензольные углеводороды | 92,632 | 25,056 |

| сероводород | 1136,96 | 748 |

| итого | 36816,8 | 79398,656 |

Фактическое содержание бензольных углеводродов в поступающем газе:

![]() г/м3

г/м3

и выходящем газе:

![]() г/м3

г/м3

где 825-давление газа после бензольных скрубберов, мм рт ст

847-давление газа до бензольных скрубберов, мм рт ст

303-температура газа после скруббера, ºК

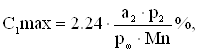

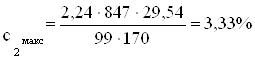

Максимальное содержание бензольных углеводородов в поступающем масле определяем по уравнению:

где a2-содержание бензольных углеводородов в выходящем газе

a2=1,91гр/м³

p2=825 мм рт ст

Mn-молекулярная масса поглотителя 170

Pω-упругость паров бензольных углеводородов над поступающим маслом, мм рт ст

Для определения упругости бензольных углеводородов над поступающим маслом принимаем следующий состав сырого бензола:

бензола 73%, ксилолов 5%, толуола 21%, сольвентов 1%

При t=30ºC упругость: бензол 118,4

толуол 39,5

ксилол 23,5

сольвент 5

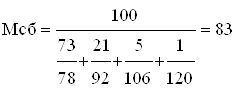

Средняя молекулярная масса сырого бензола:

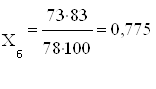

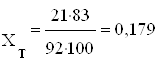

Молекулярная доля компонентов в сыром бензоле:

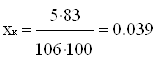

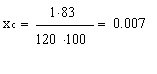

![]()

где 78,92,106,120-молекулярные массы компонентов.

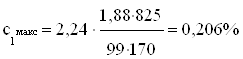

Тогда упругость бензольных углеводородов при 30ºС: Рсб в поглотительном масле:

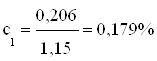

Действительное содержание С должно быть менее равновесным для создания движущей силы абсорбции вверху скруббера:

n - коэффициент сдвига равновесия, который можно принять равным 1,1-1,2

Максимальное содержание бензольных углеводородов в выходящем из скрубберов масле при условии равновесия внизу скруббера определяем по уравнению:

Для сдвига равновесия внизу абсорбера принимаем коэффициент сдвига равновесия n=1.5, тогда

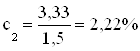

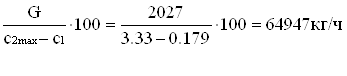

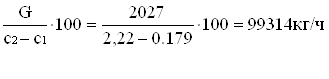

Минимальное количество поглотителя:

L min =

Действительное количество поглотителя:

L =

Что составит на 1м³ сухого газа: ![]()

Таким образом, в поступающем масле содержатся бензольных углеводородов:

99314·![]()

и в выходящем:

99314·2,22/100=2205 кг/ч

Следовательно, поглощается маслом бензольных углеводородов:

2205-178=2027 кг/ч

материальный баланс скрубберов, кг/ч

| Компоненты | Приход | Расход |

| коксовый газ | 37506 | 35479 |

| поглотительное масло | 99314 | 99314 |

| бензольные углеводороды | 178 | 2205 |

| Итого | 136998 | 136998 |

Определение поверхности абсорбции и размеров скрубберов

Для скрубберов принимаем деревянную хордовую насадку со следующей характеристикой:

толщина рейки…………… а = 0,01 м =10мм;

зазоры между ними……… в = 0,02 = 20мм

высота рейки……………… с = 120мм

Критическая скорость газа определяется уравнением:

U=2.32![]()

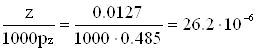

Вязкость коксового газа при Т = 30ºС Z=0.0127 спз

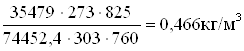

Плотность газа на выходе:

p =

dэ=2b=2·0,02=0,04м.

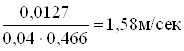

критическая скорость газа:

U=2.32 ·

Требуемое живое сечение насадки:

Sж = ![]()

Где V-фактический объем газа на выходе из скруббера.

V=74452.4 · ![]()

Отсюда:

Sж =![]()

Общее сечение насадки скруббера:

S общ =![]()

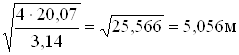

и диаметр скруббера:

Д=

Поверхность абсорбции определяется уравнением:

F=

Где G-количество поглощенных бензольных углеводородов, кг/ч;

∆pср - средняя движущая сила абсорбции.

К- коэффициент абсорбции, кг/(м²·ч·мм рт ст)

Движущая сила абсорбции вверху скруббера:

![]()

где ![]() -парциальное давление бензольных углеводородов в выходящем газе.

-парциальное давление бензольных углеводородов в выходящем газе.

![]()

![]() =0.0224 ·

=0.0224 ·  =0.418 мм.рт.ст.

=0.418 мм.рт.ст.

![]() мм.рт.ст.

мм.рт.ст.

Тогда

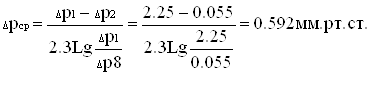

∆p2=0.418-0.363=0.055 мм.рт.ст.

Движущая сила абсорбции внизу скруббера:

![]()

где pг - парциальное давление бензольных углеводородов в поступающем газе.

![]() =0,0224·

=0,0224·![]()

![]()

![]()

![]()

![]()

![]()

мм.рт.ст.

средняя движущая сила абсорбции:

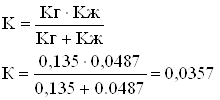

коэффициент абсорбции определяется:

K=![]()

Где Кг-коэффициент массоотдачи при абсорбции через газовую пленку.

Плотность газа на входе

![]()

и плотность газа на выходе:

![]()

Средняя плотность газа:

![]()

и при фактических условиях:

![]()

тогда:

Uг =

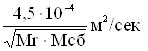

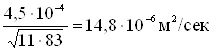

Коэффициент диффузии бензольных углеводородов в коксовом газе Дr при нормальных условиях:

Дr=

Мr-молекулярная масса коксового газа

Мr=22,4·0,488=11, тогда

Дr=

Pср=825+![]() мм. рт. ст. T=300ºK

мм. рт. ст. T=300ºK

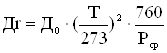

Приводим коэффициент диффузии к фактическим условиям:

![]()

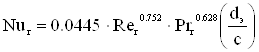

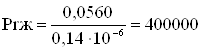

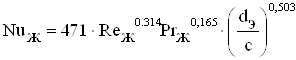

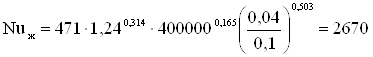

Число Нуссельта

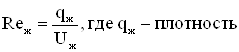

Число Рейнольдса

![]()

Число Прандтля

таким образом

![]()

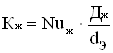

и коэффициент массоотдачи через газовую пленку

![]()

![]()

или

![]()

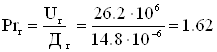

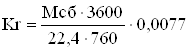

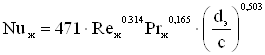

коэффициенты массоотдачи при абсорбции через жидкую пленку:

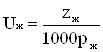

Число Рейнольдса для поглотителя

орошения м³/(м·ч)

орошения м³/(м·ч)

Uж-кинематическая вязкость поглотителя, м²/ч

qж=![]()

где L-количество поглотителя, кг/ч pж- плотность поглотителя, ![]() U- периметр сбегания поглотителя в одном круге насадки, м

U- периметр сбегания поглотителя в одном круге насадки, м

Периметр сбегания жидкости в одном круге насадки: где L- длинна реек в одном круге

![]()

![]()

U-периметр сбегания жидкости в одном круге насадки

![]()

Вязкость поглотительного масла при t=30ºC равна 16,5 спз, что в пересчете на кинематическую вязкость составит:

![]()

или

![]()

тогда

![]()

Число Прандтля для поглотителя:

![]()

Коэффициент диффузии бензольных углеводородов в поглотительном масле при 30ºС равен Дж=0,14·10![]() м

м![]()

Тогда,

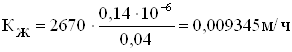

Отсюда коффициент массотдачи через жидкостную пленку:

Для пересчета на движущую силу абсорбции в мм.рт.ст. необходимо полученное значение ![]() делить на константу равновесия Генри.

делить на константу равновесия Генри.

![]()

Н-упругость Генри (мм. рт. ст ·м³)/кг

![]()

![]()

тогда константа Генри будет равна

![]()

над входящим газом

![]()

![]()

таким образом,

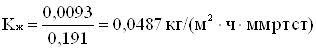

отсюда коэффициент массопередачи будет равен:

Необходимая поверхность абсорбции:

или на 1м³ сухого коксового газа

![]()

Поверхность круга насадки:

![]()

где U-периметр сбегания жидкости по насадке

C-высота рейки насадки 0,1м

Необходимое число кругов насадки.

![]()

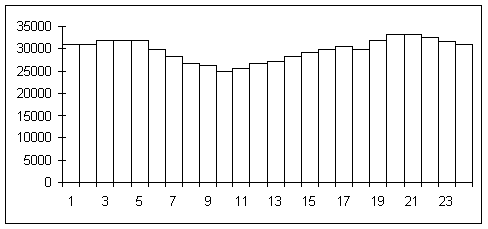

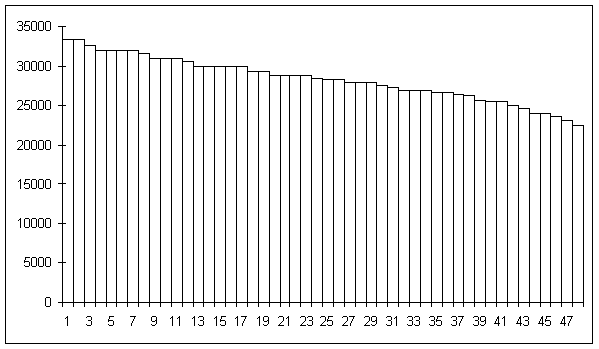

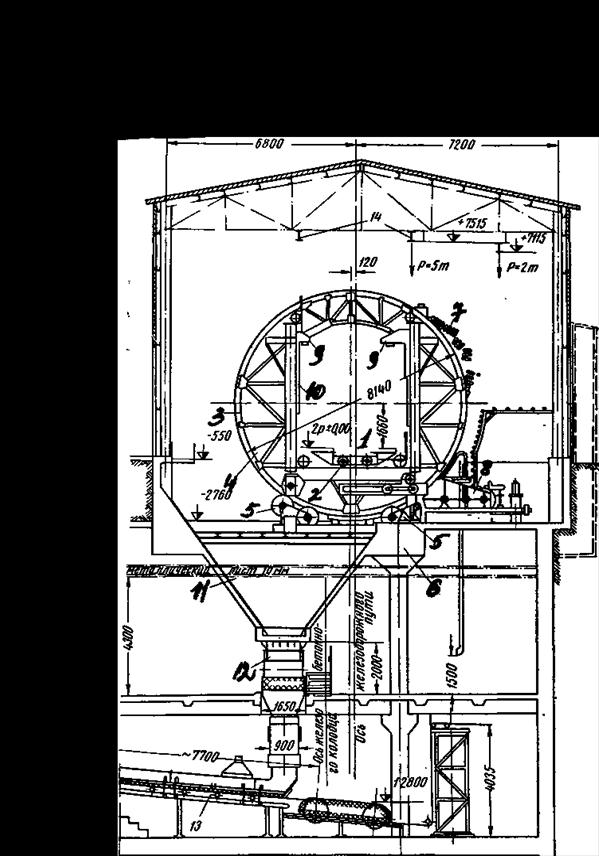

Принимаем три скруббера по 240 кругов и в каждом скруббере по 24 круга. Считая расстояние между секциями 0,5м, высоту опорных реек 0,12 м и расстояние от верха насадки до крышки и от низа насадки до дна 5 м, получим общую высоту скруббера.

![]()

Механический расчет. Подбор толщины обечайки

Расчет толщины обечаек проводят в соответствии с ГОСТ-14249-80.

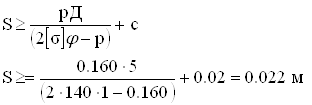

Исполнительную толщину гладкой тонкостенной цилиндрической обечайки, рассчитывают по формуле:

где Д-диаметр скруббера,

p- давление внутри скруббера, МПа

![]()

φ-коэффициент прочности сварных швов, φ=1

с-исполнительная толщина стенки элементов, с=0,02мм

Принимаем диаметр из стандартного ряда p=0.160 МПа

Допускаемое напряжение в рабочем состоянии при расчетной температуре 20ºС δ=140 МПа

![]()

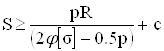

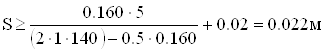

Расчет толщины днища

Толщину стенки днища определяют

где ![]()

![]()

![]()

Принимаем днище эллиптическое отбортованное стальное по ГОСТ-6533-68

| Дв, мм | hв, мм | Fв, м² | емк. V·10 |

| 5000 | 500 | 4,5 | 1124 |

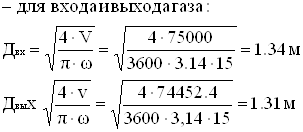

Расчет и подбор диаметров штуцеров

Принимаем диаметр штуцеров для входа и выхода коксового газа 1,500 м

Материал штуцеров сталь марок 08 и 10.

Где ω = 15 м/с принятая скорость коксового газа в трубопроводе.

Для входа и выхода поглотительного масла:

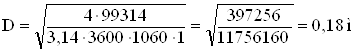

![]()

где- ρ плотность поглотительного масла 1060 кг/м³

ω - маловязкие жидкости 0,5-1,0м/с

Принимаем диаметр штуцеров для входа и выхода поглотительного масла Д = 0,200 м Подбор фланцевых соединений

Принимаем фланцы плоские стальные приварные Тип 1 по ГОСТ1255-54

| Присоединительные размеры, мм | Болты, шт | Тип фланца | ||||||

| Рy, мн/м² | Дв, мм | Д, мм | Дб, мм | Д1,мм | Д | dσ | z | h,мм |

| 1,500 | 1500 | 1640 | 1590 | 1560 | 1513 | М20 | 32 | 25 |

| Присоединительные размеры, мм | Болты, шт | Тип фланца | ||||||

| Py, мн/м² | Дy | Дн | Д | Дб | Д1 | d | z | h,мм |

| 0,2 | 200 | 219 | 290 | 255 | 232 | М16 | 8 | 22 |

Похожие работы

... сероуглеродной фракцией. Высококипящая фракция (выше 145 ºC) называется тяжелым бензолом. В промышленности для переработки сырого бензола используют два процесса: - ректификации – разделение смеси в следствии разности температур кипения и ее компонентов; - очистки – выделение непредельных и сернистых соединений. 2 Специальная часть 2.1 Существующие способы очистки сырого бензола от ...

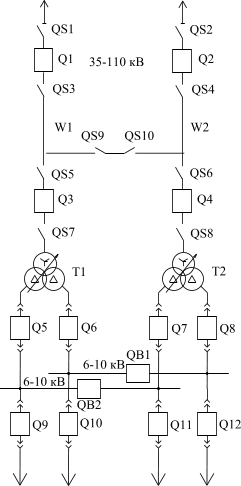

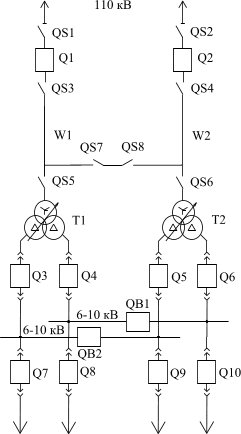

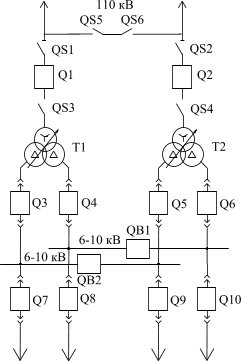

... - 8 25 22,666 12912 40350 Рис. 6. Картограмма электрических нагрузок точкой А на картограмме обозначим координаты центра электрических нагрузок завода. Выбор рационального напряжения При проектировании систем электроснабжения промышленных предприятий важным вопросом является выбор рациональных напряжений для схемы, поскольку их значения определяют параметры линий электропередачи и ...

... нашей страны и ближнего зарубежья, 7 областей Казахстана, Узбекистан, Армению, Грузию, Украину и другие районы. 3.2 Описание технологии коксохимического производства (рассмотреть вопросы влияния основных цехов предприятия на окружающую среду) 3.2.1 Краткая характеристика технологии производства Современное коксохимическое предприятие — это крупномасштабное комплексное производство, в ...

... . 1 ОБЩАЯ ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА 1.1 Назначение завода и характеристика выпускаемой продукции Авдеевский коксохимический завод является одним из крупнейших предприятий коксохимической промышленности. По объему производства кокса завод занимает первое место среди коксохимических заводов Украины. Среднесуточное производство кокса составляет свыше 16 тысяч тонн. По состоянию на 01.01. ...

0 комментариев