Навигация

Схема управления котельной установкой

2. Схема управления котельной установкой

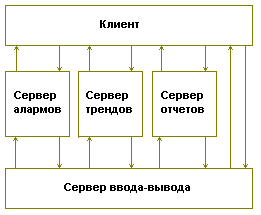

Распределенная автоматизированная система управления (РСУ) технологическим процессом котельной представляет собой совокупность технических средств, предназначенных для мониторинга и управления технологическим процессом. Базовым техническим средством данной системы управления является многоконтурный контроллер DeltaV серии M5+.

Верхний уровень данной РСУ представляет собой операторскую станцию на основе персонального компьютера с программным обеспечением DeltaV.

К основным функциям операторской станции можно отнести: мониторинг технологических параметров, управление, возможность записи и хранения истории по важным технологическим параметрам, организация оповещающей сигнализации, фиксации команд оператора и оповещающей сигнализации в журнале событий, возможность отображения истории параметров в виде графиков, организация технологических отчетов, также ряд других сервисных функций.

2.1 Структура системы управления

АСУ ТП предназначена для выполнения следующих задач:

־ Автоматизированного контроля и управления в реальном масштабе времени технологическим процессом, а также поддержание его на регламентированном уровне;

־ Обеспечение высокого уровня безопасности технологического процесса:

־ Постоянство анализа динамики изменения параметров в сторону критических значений и прогнозирование возможных аварийных ситуаций;

־ Проведение операций безаварийного пуска, останова и всех необходимых для этого переключений;

־ Действий средств управления и проектируемых автоматизированных защит, прекращающих развитие аварийных ситуаций;

־ Система управления реализовывает непрерывный контроль за состоянием и режимами работы технологического оборудования и агрегатов, предупредительную и аварийную сигнализацию при отклонении режимных параметров от регламентированных норм и установок, дистанционное управление исполнительными механизмами, противоаварийную защиту технологического оборудования и объектов, расчет технико–экономических показателей, архивирование информации, формирование и печать технологических протоколов, аварийных сообщений и отдельных документов.

АСУ ТП котельной установки представлена как иерархическая система оперативного контроля и управления, располагающаяся в центральной операторной.

Иерархическая структура АСУ ТП обеспечивает следующие уровни управления:

· Уровень оперативно-производственной службы (ОПС) – верхний уровень АСУ ТП;

· Уровень системы автоматизированного управления (САУ) технологическими объектами – нижний уровень АСУ ТП;

Уровень оперативно-производственных служб.

Уровень оперативно-производственных служб предназначен для:

· Формирования человека -машинного интерфейса;

· Регистрации и визуализации состояния технологических объектов;

· Управление в реальном масштабе времени;

· Сигнализация отклонения параметров технологического процесса от регламентных предупредительных и предаварийных границ;

· Дистанционное управление исполнительными механизмами и электроприводами агрегатов;

· Регистрации в базе данных, архивирования событий и изменения значений технологических параметров;

· Формирование и печати технологических сводок, учетных и отчетных документов.

На данном уровне оперативно-технологическим персоналом, с использованием аппаратно-программных средств АСУ ТП, осуществляется оперативный контроль за текущим состоянием и режимами работы основных и вспомогательных технологических процессов, а также выдача установок по регулированию технологических параметров.

Уровень системы автоматизированного управления.

Технологическими средствами данного уровня осуществляется автоматический контроль и управление процессами, поддержание заданных режимов работы, аварийная защита оборудования; и обмен информацией с вышестоящим уровнем.

На данной уровне обеспечивается реализация следующих функций:

· Измерение технологических параметров;

· Автоматическое управление режимами работы технологического оборудования;

· Управление исполнительными механизмами;

· Контроль безопасности и аварийная защита технологического оборудования.

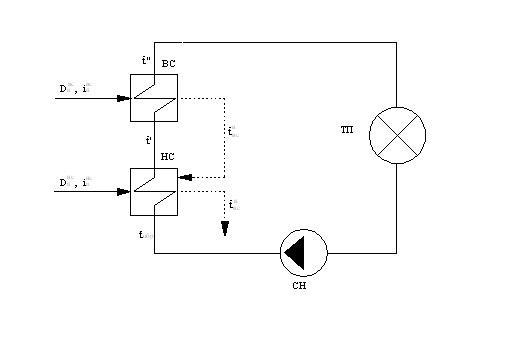

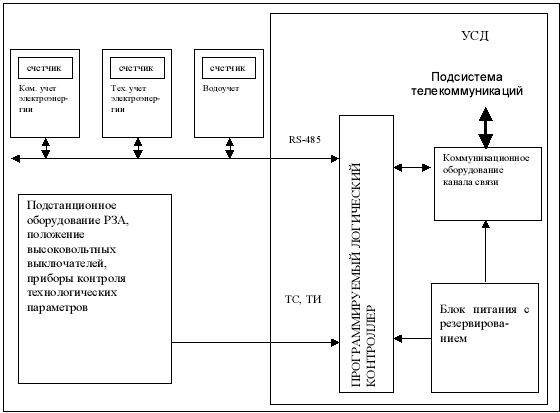

АСУ ТП включает в себя функционально выделенную систему противоаварийной автоматической защиты (ПАЗ). Система ПАЗ обеспечивает распознавание аварийной ситуации (выход за аварийные пределы технологических параметров) и автоматический перевод технологического оборудования в безопасное состояние. Аварийная ситуация могут привести к выходу из строя технологического оборудования, загрязнению окружающей среды, также угрожать жизни и здоровью людей. Отработка алгоритмов ПАЗ сопровождается формированием и выдачей оперативно-технологическому персоналу световой и звуковой сигнализации. Основная схема, реализующая данный алгоритм представлена на рис. 2.1.2

Функционально выделенная система ПАЗ находится в состоянии ожидания на любом этапе пуска, работы и остановки котельной установки, в результате чего, перевод системы на безопасный режим осуществляется независимо от состояния системы при условии наличия критического порога. Ввиду сложности и большой динамики технологического процесса большое внимание уделяется надежности системы.

Надежность системы ПАЗ обеспечивается:

· Аппаратным резервированием (дублированием);

· Временной и функциональной избыточностью;

· Наличием систем диагностики и самодиагностики;

· Охранными порогами перехода системы.

Для обеспечения бесперебойной работы оборудования АСУ ТП электроснабжение производится через источник бесперебойного питания (ИБП). ИБП обеспечивает функционирование системы до переключения фидера питания или на время необходимое для перевода технологического объекта в безопасное состояние.

Применение искробезопасных барьеров защиты при работе современных систем АСУ ТП, работающих на объектах с взрывоопасными средами и построенных на электронных средствах контроля и измерения, является необходимым условием, т.к.: при обрывах в цепях измерений сигналов 4-20мА уровень напряжения в цепи датчика будет равным напряжению источника питания, что витиевато возникновением пожара. Поэтому для искробезопасных барьеров устанавливается порог срабатывания равным 24В. При превышении уровня 24В напряжения источника питания возникает ток утечки в диапазоне 0-4мА, дающий ложный сигнал целостности цепи.

Для предотвращения этого в систему, контролирующую обрыв в цепи датчиков сигналов 4-20мА, напряжение источника питания цепи датчика устанавливать ниже порога защиты срабатывания искробезопасных барьеров защиты на 0,2-0,3В или устанавливать последовательно в цепь источника питания диод.

САУ КУ должна удовлетворять требованиям безопасности, охраны труда и производственной санитарии в соответствии с ГОСТ 12.2.003 и Законом РФ «Об охране труда».

Электрооборудование САУ КУ должно отвечать требованиям «Правил устройства электроустановок», «Правил техники безопасности при эксплуатации электроустановок до 1000В», ГОСТ12.2.007.0 и ГОСТ12.2.007.1.

Оборудование САУ КУ должно иметь специальные болты для подключения к системе заземления. Заземляющие болты должны иметь маркировочный знак по ГОСТ 2.751.

Сигнальные цвета, размеры, форма и цвет знаков безопасности должны соответствовать ГОСТ 12-4.026.

2.2 Выбор и описание контроллера

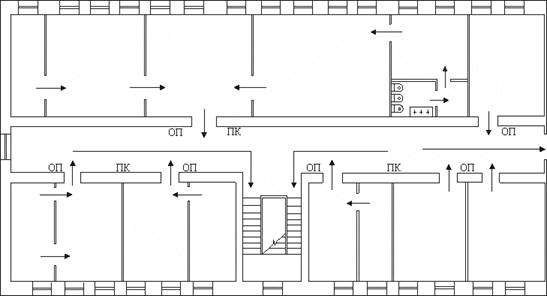

Средства традиционного ввода-вывода (в/в) представляют собой модульную подсистему, обеспечивающую разнообразие вариантов при установке. Ее конструкция предусматривает установку поблизости от полевых устройств. Подсистема традиционного в/в оборудована ключами защиты функциональной совместимости и подключения полевых устройств, которые гарантируют, что плата в/в может быть включена только в совместимый с ней клеммный блок. Модульность, ключи защиты, поддержка принципа «включи и работай» делают платы традиционного ввода-вывода разумным выбором для системы управления технологическим процессом.

В состав подсистемы традиционного ввода-вывода входят:

1. Несущая панель (монтируется на рейке DIN), на которую устанавливаются все компоненты,

осуществляющие ввод-вывод.

2. Групповой источник питания полевых устройств с выходным напряжением 24 В.

3. Интерфейс в/в, состоящий из платы в/в и клеммного блока.

4. Различные платы аналогового и дискретного в/в, имеющие одинаковые внешний корпус и разъемы и легко устанавливающиеся на несущую панель.

5. Различные клеммные блоки, которые устанавливаются на несущую панель и к которым может быть подключена проводка до установки плат в/в.

6. Платы ввода-вывода, установленные на 8-гнездовую несущую панель

7. Дополнительное оборудование ввода-вывода

8. Резервируемые источники питания и контроллеры, установленные на 2-гнездовую несущую панель

Все платы в/в помещены в одинаковые корпуса, которые вставляются в несущую панель интерфейсов в/в. На корпусе четко указан тип содержащейся в нем платы. С помощью хорошо заметных светодиодов, расположенных в верхней части платы в/в, можно сразу видеть индикацию подачи питания, ошибки и статуса для каждого из 8 каналов платы.

Изделия удовлетворяют требованиям стандарта ISA G3 по коррозионной стойкости за счет тщательного отбора электронных компонент высокого качества и применения плотно прилегающих защитных покрытий. Для низкочастотных импульсных сигналов (менее 125 Гц) может использоваться любая плата дискретного ввода. Наиболее широко для импульсных сигналов используются платы на 24 В пост. тока. Если Вы хотели бы войти в мир интеллектуальных производств, Вас, вероятно, заинтересуют те преимущества, которые обеспечивает оборудование, поддерживающее протоколы HART и FOUNDATION fieldbus.

Существует два вида плат:

а. Аналогового в/в

б. Дискретного в/в

Рассмотрим данные виды плат поподробнее.

а. Плата аналогового ввода-вывода

Рис. 2.2.2 Характеристики платы аналогового ввода

Основные параметры и характеристики представлены в рисунке 2.2.2

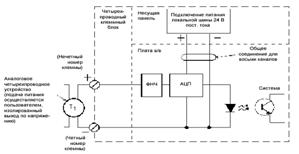

На рисунке 2.2.3 представлена схема 8-канального аналогового ввода

Рис. 2.2.3 схема 8-канального аналогового ввода

б. Плата дискретного ввода-вывода

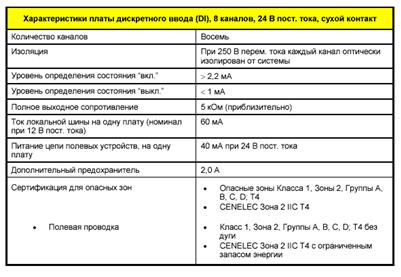

Рис. 2.2.4 Характеристики платы дискретного ввода

Основные параметры и характеристики представлены в таблице 2.2.4.

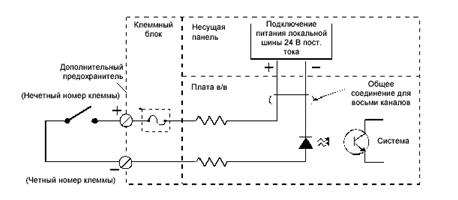

На рисунке 2.2.5 представлена схема 8-канального дискретного ввода

Рис. 2.2.5 схема 8-канального дискретного ввода

Возможна поставка различных клеммных блоков в/в, соответствующих конкретным функциональным требованиям и внешним условиям. Используемые вместе клеммные блоки и платы в/в снабжены ключами функциональной и электрической защиты, которые гарантируют, что только работающие вместе плата и клеммный блок могут подключаться друг к другу. Клеммные блоки могут для ускорения монтажа системы устанавливаться и подключаться отдельно от плат. Для тех полевых устройств, которые расположены во взрывобезопасных зонах, или для дискретных полевых устройств, которым требуется больший ток, чем максимальный выдерживаемый платой, предоставляется групповой клеммный блок с 10, 16 или 24-контактами для соединения с промежуточными панелями. Низкоуровневые сигналы проводятся по ленточному кабелю 0,093 мм2 (28 по AWG . Американскому сортаменту проводов) или круглому измерительному кабелю. Для полевых устройств, требующих внешнего питания, может поставляться клеммный блок в/в, предназначенный для 4-проводных устройств. Такой клеммный блок в/в используется вместе с платой аналогового ввода 4-20 мА. В нашем случае производится заказ специальной платы поддерживающей протокол MLink.

Похожие работы

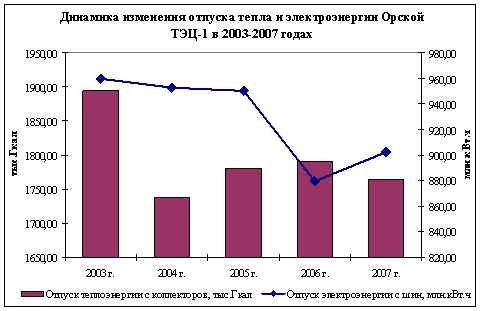

... (2.61) Фактическое значение удельных расходов условного топлива на отпуск электроэнергии и тепла определяются по формулам: (2.62) (2.63) 2.12 Выбор основного оборудования ГРЭС На основании заданных величин в качестве основного оборудования, в целях обеспечения надежности работы станции, выбираем пять моднрнизированных ...

... изолировать себя от земли (стоять на сухих досках, деревянной лестнице и т.д.). Билет № 4. ИТР ответственные за безопасную эксплуатацию ТПУ и ТС 1. Требования к персоналу. Обучение и работа с персоналом Лица, принимаемые на работу по обслуживанию теплопотребляющих установок и тепловых сетей, должны пройти предварительный медицинский осмотр и в дальнейшем проходить его периодически в ...

... К. Сатпаева» для просмотра и ввода информации системы оперативно-диспетчерского контроля и управления, создаваемые на Visual Basic. Специфика используемого в системе оперативно-диспетчерского контроля и управления РГП «Канал им. К. Сатпаева» ПО такая, что разработка ПО, как таковая, может производиться только при создании самой системы. Применяемое ПО является полуфабрикатом. Основная задача ...

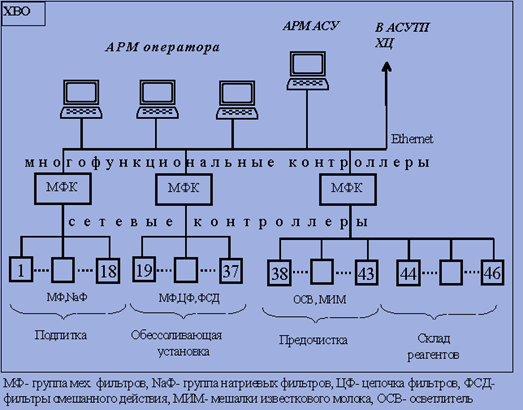

... функционирующий элемент технологического оборудования: механический фильтр, осветлитель, цепочку фильтров блока обессоливания, группу баков и насосов и т.п. 3. Технологическая схема приготовления топлива В котлах Орской ТЭЦ-1 сжигается природный газ, представляющий собой механические смеси различных газов.Состав газа ( в %)а) метан - 97,37б) ...

0 комментариев